一种富芳馏分油轻质化生产苯的方法与流程

1.本发明涉及石油处理技术领域,特别涉及一种富芳馏分油轻质化生产苯的方法。

背景技术:

2.目前,我国炼化行业面临产业转型。一方面,炼油能力过剩,成品油需求增速降低,另一方面,烯烃、芳烃等化工品需求增加,对外依存度逐渐增高。以芳烃市场为例,富芳馏分油的产能随着芳烃联合装置和乙烯装置产能不断扩大,催化重整副产重芳烃、柴油吸附分离装置重芳烃、催化柴油等富芳馏分油产量持续增加,富芳馏分油芳烃含量高,具有较高的增产高值化芳烃的潜力。同时,随着下游市场扩张,苯制备苯乙烯、苯酚、己内酰胺和苯胺等,国内纯苯的消费维持高速增长趋势。将芳烃含量高、馏程重、易结焦的富芳馏分油转化为苯,不仅可以为企业解决富芳馏分油的利用问题,还可以缓解苯产能严重不足的局面。

3.现有增产苯的技术主要有低碳烷烃制芳烃技术、甲苯歧化与烷基转移技术和临氢脱烷基技术等。低碳烷烃制芳烃技术中,酸催化芳构化工艺成熟,但副产物干气量大;甲苯歧化与烷基转移技术成熟,但目标产品以对二甲苯为主,苯收率低;临氢脱烷基技术成熟,但反应条件苛刻、能耗高、产品单一。临氢脱烷基制苯分为加氢催化脱烷基法和热解非催化加脱烷基法,上世纪80年代中期,uop、shell、三菱石化等分别开发了临氢脱烷基制苯的催化剂和工艺,催化剂活性组分以mgo、cr2o3、moo3、coo、nio以及贵金属pt、pd、rh、ir中的一种或许几种复配,但其处理原料只能针对甲苯,可掺炼少量c

9+

组分,对于c

10+

重质馏分该工艺易结焦,催化剂稳定性较差。

4.cn105709809b、cn105582984b、cn105521812b等公开了一种乙苯脱烷基催化剂及制备方法,其制备的催化剂具有较高的乙苯转化率和苯选择性,但仅适用于乙苯,对于二甲苯、三甲苯等甲基芳烃转化率和收率较低,也无法处理富芳馏分油。

5.目前对富芳馏分油的轻质化方法较为成熟,可以将富芳馏分油选择性加氢生成轻质芳烃,但相关工艺的主要产物以甲苯、二甲苯、三甲苯为主,苯收率普遍较低。cn112662428a公开了c

10+

重芳烃加氢轻质化方法及其系统,通过两段转化方案:温和条件下选择加氢饱和反应,再进行加氢裂化反应多产轻质芳烃,该方法提高了芳烃的收率和纯度。该方法的目标产物为轻质芳烃,主要产物以甲苯、二甲苯和三甲苯为主,但苯收率低。cn103772123b、cn104211557b同样处理富芳馏分油,其甲苯二甲苯收率高,苯收率同样较低。

技术实现要素:

6.本发明为了解决现有富芳馏分油利用技术中存在的原料限制高、苯收率低、氢耗高、催化剂寿命短的问题,所提供了一种富芳馏分油轻质化生产苯的方法。

7.第一方面,本技术提供第一种富芳馏分油轻质化生产苯的方法,是采用以下技术方案得以实现的。

8.一种富芳馏分油轻质化生产苯的方法,包括以下步骤:

9.s1.将富芳馏分油与氢气混合进入预加氢反应器,在预加氢催化剂的作用下,富芳馏分油中的烯烃加氢生成烷烃,烯基芳烃加氢生成烷基芳烃,稠环芳烃加氢生成单环芳烃;

10.s2.将步骤s1的产物转入与预加氢反应器等压串联的轻质化脱烷基反应器,在轻质化催化剂和脱烷基催化剂的作用下,芳烃选择性加氢裂化生成苯,轻质化脱烷基反应器的入口温度280~440℃、质量空速为0.5~2.0h-1

;

11.s3.步骤s2的产物转入分离系统,得到氢气、干气、液化气、c5轻烃、苯、c7~c9组分、c

10+

组分;

12.s4.将步骤s3得到的c

10+

组分返回轻质化脱烷基反应器的进料口,c7~c9组分作为轻质化段冷媒返回轻质化脱烷基反应器的中段,进一步生产苯。

13.进一步的,步骤s1中,富芳烃馏分油选用催化重整重质芳烃、柴油吸附分离重芳烃、富芳催化柴油中的一种或几种。

14.进一步的,步骤s1中,预加氢反应器的入口温度100~270℃、反应压力3.0~8.0mpa、质量空速1.5~5.0h-1

、氢烃体积比400~1200nm3/m3。优选的,预加氢反应器的反应条件为:入口温度为120~240℃、反应压力4.0~7.0mpa、质量空速1.5~4.0h-1

、氢烃体积比600~1100nm3/m3。

15.进一步的,步骤s1中,所述预加氢催化剂包括以下重量份的组分:15~85份载体、0.01~8份viii族金属、0.01~8份vib族金属和10~85份粘结剂。

16.更进一步的,所述载体选用氧化硅、氧化铝、无定型硅铝、氧化钛、氧化铝-氧化钛复合载体、分子筛中的一种或几种;所述viii族金属选用铂、钯、钴、铱、镍中的一种或几种;所述vib族金属选用钼和钨中的一种或两种;所述粘结剂选用硅溶胶、拟薄水铝石、氧化铝、经酸处理后的粘土中的一种或几种。

17.进一步的,步骤s2中,所述轻质化催化剂包括以下重量份的组分:30~85份载体、0.01~8份viii族金属、0.01~10份vib族金属和10~65份粘结剂。

18.更进一步的,所述载体选用y分子筛、β分子筛、mcm-22分子筛、mcm-41分子筛、丝光沸石、zsm-5分子筛、zsm-11分子筛中的一种或几种;所述viii族金属选用铂、钯、钴、镍中的一种或几种;所述vib族金属选用钼和钨中的一种或两种;所述粘结剂选用硅溶胶、拟薄水铝石、氧化铝、经酸处理后的粘土中的一种或几种。

19.进一步的,步骤s2中,所述脱烷基催化剂包括以下重量份的组分:30~85份载体、0.01~8份viii族金属、0.01~10份vib~viib族金属、0.01~5份改性金属和10~65份粘结剂。

20.更进一步的,所述载体选用分子筛、氧化铝、无定型硅铝中的一种或几种;所述viii族金属选用镍、铑、铱、铂、钯中的一种或几种;所述vib~viib族金属选用钼、钨、铬、锰中的一种或几种;所述改性金属选用mg、k、ca、cs、ba中的一种或几种;所述粘结剂选用硅溶胶、拟薄水铝石、氧化铝、经酸处理后的粘土中的一种或几种。

21.进一步的,所述轻质化脱烷基反应器按照物流方向依次为二到五段轻质化反应区和脱烷基反应区,轻质化反应区和脱烷基反应区间不设冷媒,轻质化反应区催化剂按照物流方向酸强度依次增加。优选的,所述轻质化脱烷基反应器按照物流方向依次为二到五段轻质化反应区和一到四段脱烷基反应区,轻质化反应区和脱烷基反应区间不设冷媒,轻质化反应区催化剂按照物流方向酸强度依次增加。

22.进一步的,轻质化催化剂的酸强度沿物流方向从350~380℃上升到390~430℃;优选的,轻质化催化剂的酸强度沿物流方向从350~370℃上升到400~420℃。

23.进一步的,将步骤s3得到的液化气转入c3c4脱氢装置,在丙烷丁烷脱氢催化剂的作用下生成氢气和低碳烯烃(丙烯、丁烯),c3c4脱氢装置的反应温度530~620℃、反应压力0.04~0.2mpa,生成的氢气返回预加氢反应器。

24.更进一步的,丙烷丁烷脱氢催化剂为铂系或铬系催化剂,反应器形式为固定床、移动床、多管式固定床或流化床中的一种。

25.第二方面,本技术提供第二种富芳馏分油轻质化生产苯的方法,是采用以下技术方案得以实现的。

26.一种富芳馏分油轻质化生产苯的方法,包括以下步骤:

27.s1.将富芳馏分油与氢气混合进入预加氢反应器,在预加氢催化剂的作用下,富芳馏分油中的烯烃加氢生成烷烃,烯基芳烃加氢生成烷基芳烃,稠环芳烃加氢生成单环芳烃;

28.s2.将步骤s1的产物转入与预加氢反应器等压串联的轻质化反应器,在轻质化催化剂的作用下,芳烃选择性加氢生成轻质芳烃,轻质化反应器的入口温度280~440℃、质量空速为0.5~2.0h-1

;

29.s3.将步骤s2的产物进入脱烷基反应器,在脱烷基催化剂的作用下,轻质芳烃裂化生成苯,脱烷基反应器的入口温度480~600℃、反应压力0.5~5.0mpa、质量空速0.5~2.0h-1

;

30.s4.将步骤s3的产物转入分离系统,得到氢气、干气、液化气、c5轻烃、苯、c7~c9组分、c

10+

组分;

31.s5.将步骤s4得到的c

10+

组分返回轻质化反应器的进料口,c7~c9组分返回脱烷基反应器的进料口,进一步生产苯。

32.进一步的,步骤s1中,富芳烃馏分油选用催化重整重质芳烃、柴油吸附分离重芳烃、富芳催化柴油中的一种或几种。

33.进一步的,预加氢反应器的入口温度100~270℃、反应压力3.0~8.0mpa、质量空速1.5~5.0h-1

、氢烃体积比400~1200nm3/m3;优选的,预加氢反应器的反应条件为:入口温度为120~240℃、反应压力4.0~7.0mpa、质量空速1.5~4.0h-1

、氢烃体积比600~1100nm3/m3。

34.进一步的,步骤s1中,所述预加氢催化剂包括以下重量份的组分:15~85份载体、0.01~8份viii族金属、0.01~8份vib族金属和10~85份粘结剂。

35.更进一步的,所述载体选用氧化硅、氧化铝、无定型硅铝、氧化钛、氧化铝-氧化钛复合载体、分子筛中的一种或几种;所述viii族金属选用铂、钯、钴、铱、镍中的一种或几种;所述vib族金属选用钼和钨中的一种或两种;所述粘结剂选用硅溶胶、拟薄水铝石、氧化铝、经酸处理后的粘土中的一种或几种。

36.进一步的,步骤s2中,所述轻质化催化剂包括以下重量份的组分:30~85份载体、0.01~8份viii族金属、0.01~10份vib族金属和10~65份粘结剂。

37.更进一步的,所述载体选用y分子筛、β分子筛、mcm-22分子筛、mcm-41分子筛、丝光沸石、zsm-5分子筛、zsm-11分子筛中的一种或几种;所述viii族金属选用铂、钯、钴、镍中的一种或几种;所述vib族金属选用钼和钨中的一种或两种;所述粘结剂选用硅溶胶、拟薄水

铝石、氧化铝、经酸处理后的粘土中的一种或几种。

38.优选的,轻质化反应器的反应条件为:入口温度为340~420℃、质量空速为0.5~1.5h-1

。

39.进一步的,所述轻质化反应器按照物流方向依次为二到五段轻质化反应区,催化剂按照物流方向酸强度依次增加。

40.进一步的,轻质化催化剂的酸强度沿物流方向从350~380℃上升到390~430℃;优选的,轻质化催化剂的酸强度沿物流方向从350~370℃上升到400~420℃。

41.进一步的,步骤s3中,所述脱烷基催化剂包括以下重量份的组分:30~85份载体、0.01~8份viii族金属、0.01~10份vib~viib族金属、0.01~5份改性金属和10~65份粘结剂。

42.更进一步的,所述载体选用分子筛、氧化铝、无定型硅铝中的一种或几种;所述viii族金属选用镍、铑、铱、铂、钯中的一种或几种;所述vib~viib族金属选用钼、钨、铬、锰中的一种或几种;所述改性金属选用mg、k、ca、cs、ba中的一种或几种;所述粘结剂选用硅溶胶、拟薄水铝石、氧化铝、经酸处理后的粘土中的一种或几种。

43.优选的,脱烷基反应器的反应条件:入口温度500~580℃、反应压力0.5~3.5mpa、质量空速0.5~2.0h-1

。

44.进一步的,将步骤s4得到的液化气转入c3c4脱氢装置,在丙烷丁烷脱氢催化剂的作用下生成氢气和低碳烯烃(丙烯、丁烯),c3c4脱氢装置的反应温度530~620℃、反应压力0.04~0.2mpa,生成的氢气返回预加氢反应器。

45.更进一步的,丙烷丁烷脱氢催化剂为铂系或铬系催化剂,反应器形式为固定床、移动床、多管式固定床或流化床中的一种。

46.需要说明的是,本技术的分离系统由气液分离器和精馏塔集成得到。

47.本技术具有以下有益效果。

48.1、本发明原料适应性强,可处理催化重整重质芳烃、柴油吸附分离重芳烃、富芳催化柴油的等多种富芳馏分油;

49.2、本发明充分利用轻质化反应过程反应热,能耗低;

50.3、本发明方法产物苯纯度高,收率高。

附图说明

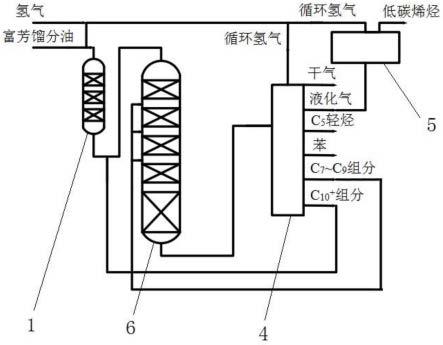

51.图1是本发明工艺一的流程示意图;

52.图2是本发明工艺二的流程示意图。

53.其中,1.预加氢反应器;2.轻质化反应器;3.脱烷基反应器;4.分离系统;5.c3c4脱氢装置;6.轻质化脱烷基反应器。

具体实施方式

54.下面结合附图和实施例对本发明进行进一步的说明。

55.如图1所示,富芳馏分油和氢气混合后进入预加氢反应器1,进行烯烃的加氢饱和反应、烯基芳烃的选择性加氢和稠环芳烃的选择性加氢反应,得到的产物进入与预加氢反应器1等压串联的轻质化脱烷基反应器6,在轻质化催化剂和脱烷基催化剂的作用下,得到

富含苯的产品物流,经分离得到氢气、干气、液化气、c5轻烃、苯、c7~c9组分和c

10+

组分;氢气循环至预加氢反应器1;c7~c9组分返回轻质化脱烷基反应器6的中部,一方面作为冷媒,另一方面继续增产苯;c

10+

组分返回轻质化脱烷基反应器6入口;液化气进入c3c4脱氢装置5,得到低碳烯烃和氢气,氢气循环至预加氢反应器1。

56.如图2所述,富芳馏分油和氢气混合后进入预加氢反应器1,进行烯烃的加氢饱和反应、烯基芳烃的选择性加氢和稠环芳烃的选择性加氢反应,得到的产物进入与预加氢反应器1等压串联的轻质化反应器2,在轻质化催化剂的作用下,得到富含单环芳烃的产品物流,得到的产物进入脱烷基反应器3,经分离得到氢气、干气、液化气、c5轻烃、苯、c7~c9组分和c

10+

组分;氢气循环至预加氢反应器1;c7~c9组分返回脱烷基反应器3,继续增产苯;c

10+

组分返回轻质化反应器2入口。

57.实施例1

58.以某炼厂的重整重芳烃为原料,原料性质如表1所示。

59.预加氢反应器:催化剂选用pt-pd-mo(以催化剂为基准,pt含量0.1wt.%、pd含量0.1wt.%、mo含量0.02wt.%、载体选用氧化铝含量85wt.%,其余为粘结剂拟薄水铝石),反应条件:入口温度150℃、反应压力5mpa、质量空速1.5h-1

、氢烃体积比800nm3/m3。

60.轻质化反应器:轻质化催化剂选用ni-mo(以催化剂为基准,ni含量7.5wt.%,mo含量2.0wt.%,载体选用含量80wt.%,其余为粘结剂拟薄水铝石,催化剂级配装填),反应条件:入口温度400℃,质量空速2.0h-1

。

[0061][0062]

脱烷基反应器:脱烷基催化剂选用ni-rh-mo-k(以催化剂为基准,ni含量7.8wt.%,rh含量0.2wt.%,mo含量2.0wt.%,k含量0.1wt.%,载体选用β分子筛含量80wt.%,其余为粘结剂拟薄水铝石),反应条件:反应压力5mpa、入口温度480℃,质量空速2.0h-1

。

[0063]

采用本技术工艺二(图2)方法,其物料平衡如表2所示。

[0064]

实施例2

[0065]

以某炼厂的重整重芳烃为原料,原料性质如表1所示。

[0066]

预加氢反应器:催化剂选用pt-mo(以催化剂为基准,pt含量0.01wt.%、mo含量7.55wt.%、载体选用氧化硅含量80wt.%,其余为粘结剂氧化铝),反应条件:入口温度270℃、反应压力8mpa、质量空速3.0h-1

、氢烃体积比900nm3/m3。

[0067]

轻质化反应器:轻质化催化剂选用pt-mo(以催化剂为基准,pt含量0.01wt.%,mo含量9.5wt.%,载体含量60wt.%,其余为粘结剂硅溶胶,催化剂级配装填),反应条件:入口温度440℃,质量空速0.5h-1

。

[0068][0069]

脱烷基反应器:脱烷基催化剂选用pt-pd-cr-mo-mg(以催化剂为基准,pt含0.1wt.%,pd含量0.05wt.%,cr含量6.5wt.%,mo含量3.5wt.%,mg含量2wt.%,载体选用无定型硅铝含量30wt.%,其余为粘结剂氧化铝),反应条件:反应压力0.5mpa、入口温度600℃,质量空速2.0h-1

。

[0070]

采用本技术工艺二(图2)方法,其物料平衡如表2所示。

[0071]

实施例3

[0072]

以某炼厂的富芳催化柴油为原料,原料性质如表1所示。

[0073]

预加氢反应器:催化剂选用pd-ir-w(以催化剂为基准,pt含量0.2wt.%、ir含量0.1wt.%、w含量1wt.%、载体选用氧化铝-氧化钛复合载体含量15wt.%,其余为粘结剂硅溶胶),反应条件:入口温度100℃、反应压力3mpa、质量空速1.5h-1

、氢烃体积比1200nm3/m3。

[0074]

轻质化反应器:轻质化催化剂选用pt-pd-ni-w(以催化剂为基准,pt含量0.5wt.%,pd含量0.5wt.%,ni含量5.2wt.%,w含量0.05wt.%,载体含量30wt.%,其余为粘结剂氧化铝,催化剂级配装填),反应条件:入口温度300℃,质量空速1.2h-1

。

[0075][0076]

脱烷基反应器:脱烷基催化剂选用ir-mn-mo-ca(以催化剂为基准,ir含0.01wt.%,mn含量4.5wt.%,mo含量3.5wt.%,ca含量1.5wt.%,载体无定型硅铝含量60wt.%,其余为粘结剂氧化铝),反应条件:入口温度550℃,质量空速0.5h-1

,反应压力3mpa。

[0077]

采用本技术工艺二(图2)方法,其物料平衡如表2所示。

[0078]

实施例4

[0079]

以某炼厂的富芳催化柴油为原料,原料性质如表1所示。

[0080]

预加氢反应器:催化剂选用pd-ni-w(以催化剂为基准,pd含量0.15wt.%、ni含量7.80wt.%、w含量1.5wt.%、载体选用氧化钛含量75wt.%,其余为粘结剂酸处理后的粘土),反应条件:入口温度180℃、反应压力6mpa、质量空速1.5h-1

、氢烃体积比400nm3/m3。

[0081]

轻质化脱烷基反应器:轻质化催化剂选用pt-pd-ni-w(以催化剂为基准,pt含量0.5wt.%,pd含量0.5wt.%,ni含量5.2wt.%,w含量0.05wt.%,载体含量80wt.%,其余为粘结剂氧化铝,催化剂级配装填)。脱烷基催化剂选用ni-mo-w-cs(以催化剂为基准,ni含2.35wt.%,mo含量4.0wt.%,w含量0.5wt.%,cs含量0.5wt.%,载体选用氧化铝含量65wt.%,其余为粘结剂硅溶胶),反应条件:入口温度380℃,质量空速1.5h-1

。

[0082][0083]

c3c4脱氢单元:多管式固定床反应器,pt系催化剂,反应条件:入口温度550℃,反应压力0.2mpa。

[0084]

采用本技术工艺一(图1)方法,其物料平衡如表2所示。

[0085]

实施例5

[0086]

以某炼厂的吸附重芳烃为原料,原料性质如表1所示。

[0087]

预加氢反应器:催化剂选用pt-co-w(以催化剂为基准,pt含量0.14wt.%、co含量0.14wt.%、w含量0.15wt.%、载体选用y分子筛含量60wt.%,其余为粘结剂拟薄水铝石),反应条件:入口温度160℃、反应压力6mpa、质量空速5h-1

、氢烃体积比1200nm3/m3。

[0088]

轻质化脱烷基反应器:轻质化催化剂选用co-ni-mo(以催化剂为基准,co含量0.5wt.%,ni含量5.2wt.%,mo含量2.0wt.%,载体含量70wt.%,其余为粘结剂经酸处理后粘土,催化剂级配装填)。脱烷基催化剂选用ni-mo-mn-ba(以催化剂为基准,ni含3.52wt.%,mo含量2.8wt.%,mn含量1.2wt.%,ba含量5.0wt.%,载体选用y分子筛含量65wt.%,其余为粘结剂拟薄水铝石),反应条件:入口温度440℃,质量空速2.0h-1

。

[0089][0090][0091]

c3c4脱氢单元:流化床反应器,cr系催化剂,反应条件:入口温度580℃,反应压力0.2mpa。

[0092]

采用本技术工艺一(图1)方法,其物料平衡如表2所示。

[0093]

实施例6

[0094]

以某炼厂的吸附重芳烃为原料,原料性质如表1所示。

[0095]

预加氢反应器:催化剂选用pt-pd-ni-mo(以催化剂为基准,pt含量0.1wt.%、pd含量0.1wt.%、ni含量5wt.%、mo含量2wt.%、载体选用无定型硅铝含量60%,其余为粘结剂拟薄水铝石),反应条件:入口温度160℃、反应压力6mpa、质量空速2.5h-1

、氢烃体积比1000nm3/m3。

[0096]

轻质化脱烷基反应器:轻质化催化剂选用ni-mo(以催化剂为基准,ni含量5.2wt.%,mo含量4.wt.%,载体含量60wt.%,其余为粘结剂拟薄水铝石,催化剂级配装填)。脱烷基催化剂选用pt-ni-mo-mg(以催化剂为基准,pt含量0.1wt.%,ni含3.2wt.%,mo

含量1.5wt.%,mg含量1.5wt.%,载体选用无定型硅铝55wt.%,其余为粘结剂拟薄水铝石),反应条件:入口温度280℃,质量空速0.5h-1

。

[0097][0098]

c3c4脱氢单元:流化床反应器,cr系催化剂,反应条件:入口温度580℃,反应压力0.05mpa。

[0099]

采用本技术工艺一(图1)方法,其物料平衡如表2所示。

[0100]

表1实施例1~6原料性质

[0101][0102][0103]

表2实施例1~6物料平衡

[0104][0105]

由表2可知,采用本发明方法处理富芳馏分油,产品中苯收率达到30wt.%以上,按照工艺一,同时副产低碳烯烃丙烯和丁烯,两者总收率达25wt.%以上。

[0106]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1