一种富芳馏分油分区强化生产化工原料的系统和方法与流程

1.本发明涉及石油处理技术领域,特别涉及一种富芳馏分油分区强化生产化工原料的系统和方法。

背景技术:

2.随着世界原油的重质化问题日趋严重,油品加工难度逐渐增大,炼化企业副产富芳重油的产量迅速增加,如何对其进行化利用成为炼化行业亟待解决的问题。目前对该部分油品的利用途径为通过简单精馏操作,分离出价值较高的产品,其余大部分用作低价燃料,原料利用率低。

3.近年来轻质化技术的发展为实现富芳重油化利用开辟了新的途径。该技术采用单段等压串联反应器工艺,包括预加氢单元和轻质化单元,均采用固定床反应器。预加氢反应器选用具有低温高加氢活性的催化剂,高选择性饱和稠环芳烃的芳环,保留一个芳环,同时脱除胶质、沥青质等易结焦物质;轻质化反应器选用分子筛催化剂,选择性裂化饱和环及烷基侧链,并进行歧化及烷基转移。其气相产品富含正构烷烃,是优质的乙烯裂解料;液相产品为低碳芳烃(c6~c

10

),实现了富芳馏分油的化利用。但目前富芳馏分油轻质化技术原料适应性差,无法同时处理催柴、乙烯焦油、焦柴及吸附分离重芳烃等更富芳馏分;同时由于原料一并由反应器顶部进入,部分芳烃过度加氢饱和造成轻质芳烃收率低,放热量大难以控制。如若开发具有不同功能的轻质化催化剂,并进行有机级配,不同类型的原料由不同床层进入,强化分区反应,则可大幅提高技术原料适应性,并得降低芳烃损失,控制反应放热,进一步提高技术的经济效益及竞争力。

4.中国专利cn20131054092.6公开了一种生产优质喷气燃料的低能耗加氢裂化方法。该方法中原料油与氢气混合后,经两次换热后,依次通过预加氢和加氢裂化反应区;加氢裂化反应区包括至少两种加氢裂化催化剂,上游装填催化剂i,下游装填催化剂ii;其中催化剂i含改性y分子筛15~50wt%,催化剂ii含改性y分子筛3~30wt%,催化剂i中改性y分子筛的含量较催化剂ii高10~25个百分数。该方法将高温高压逆流传热技术与加氢裂化催化剂级配技术有机结合,综合利用加氢裂化反应热,既充分发挥两种不同类型加氢裂化催化剂的特点,在保持催化剂选择性的同时,提高目的产品质量,又降低了工程投资及操作能耗。

5.中国专利cn02144959.7公开了一种全循环加氢裂化工艺。该工艺采用先裂化后精制的流程,未转化油再循环回裂化段进行加氢裂化,用于最大量生产清洁燃料,本发明另外一个主要特点在于加氢裂化催化剂是几种不同性能催化剂的组合。与现有技术相比,本发明工艺具有整体活性高、产品质量好、操作成本低等优点,主要用于生产优质清洁燃料。

6.中国专利cn201610252798.8公开了一种催化柴油转化过程催化剂级配工艺方法。该方法包括以下内容:(1)催化裂化柴油与氢气的混合物料先进入加氢反应器进行预加氢反应;(2)预加氢反应流出物直接进入裂化反应器,与裂化反应器内级配装填的加氢裂化催化剂床层接触反应;其中加氢裂化反应器内两个加氢裂化催化剂床层,上床层使用以mo/co

为活性金属组分的加氢裂化催化剂,下层使用mo/ni或w/ni为活性金属组分的加氢裂化催化剂;(3)步骤(2)得到加氢裂化反应流出物经分离和分馏获得石脑油组分及柴油组分。本发明方法在满足催化柴油转化率的前提下,提供装置液收,降低生成的汽油组分的加氢饱和,提高汽油组分辛烷值。

7.上述几种方法或工艺在一定程度上实现了产品性质的提升,但同时也存在以下几个问题:(1)处理原料种类单一,原料适应性差;(2)催化剂级配方式简单,没有根据物料性质针对性分区强化转化,芳烃过度加氢饱和严重,轻质芳烃纯度及收率提高程度有限,且放热难以控制,冷氢用量大,能耗高;(3)转化深度有限,仍会生成部分柴油馏分,整体经济性较差。

技术实现要素:

8.本发明为了解决上述技术问题,所提供了一种富芳馏分油分区强化生产化工原料的系统和方法。

9.第一方面,本技术提供了一种富芳馏分油分区强化生产化工原料的系统,是采用以下技术方案得以实现的。

10.一种富芳馏分油分区强化生产化工原料的系统,包括富芳馏分油ⅰ处理系统、富芳馏分油ⅱ处理系统和富芳馏分油ⅲ处理系统;所述富芳馏分油ⅰ处理系统包括加氢精制反应器以及与加氢精制反应器连接的第一汽提塔,第一汽提塔与轻质化反应器顶部进料口连接;所述富芳馏分油ⅱ处理系统包括预加氢反应器,预加氢反应器与轻质化反应器中部的进料口连接;所述富芳馏分油ⅲ处理系统包括模拟移动床吸附分离装置,模拟移动床吸附分离装置与轻质化反应器中部的进料口连接;所述轻质化反应器与第二汽提塔连接,第二汽提塔与分离系统连接;分离系统的重组分出料口与轻质化反应器的顶部进料口连接。

11.进一步的,富芳馏分油ⅰ处理系统还包括第一进料泵和第二进料泵,第一进料泵与加氢精制反应器连接;第二进料泵设置在第一汽提塔和轻质化反应器之间。

12.进一步的,富芳馏分油ⅱ处理系统还包括第三进料泵,第三进料泵与预加氢反应器连接。

13.进一步的,富芳馏分油ⅲ处理系统还包括第四进料泵,第四进料泵与模拟移动床吸附分离装置连接。

14.第二方面,本技术提供了一种富芳馏分油分区强化生产化工原料的方法,是采用以下技术方案得以实现的。

15.一种富芳馏分油分区强化生产化工原料的方法,包括以下步骤:

16.s1.富芳馏分油ⅰ经加氢精制反应器,在一定反应条件下脱除硫氮、胶质、沥青质并加氢饱和稠环芳烃的芳环,再经过第一汽提塔脱除酸性气得到加氢精制产物;

17.s2.富芳馏分油ⅱ进入预加氢反应器,在预加氢催化剂的作用下脱除胶质、沥青质等易结焦组分,并选择性饱和稠环芳烃的芳环生成单环芳烃,得到预加氢产物;

18.s3.富芳馏分油ⅲ进入模拟移动床吸附分离装置得到吸附分离重芳烃及吸附分离非芳烃,吸附分离非芳烃作为乙烯裂解料排出装置;

19.s4.将步骤s1得到的加氢精制产物、步骤s2得到的预加氢产物及步骤s3得到的吸附分离重芳烃由不同位置与氢气混合后进入轻质化反应器;加氢精制产物由反应器顶部进

入轻质化反应器;预加氢产物及吸附分离重芳烃由反应器中部不同位置进入轻质化反应器,进料位置由沿物料流动方向首先接触的床层内的轻质化催化剂的加氢活性和裂化活性决定;经轻质化反应后得到轻质化产物;

20.s5.轻质化产物经第二汽提塔脱除酸性气后进入分离系统,得到干气及液化气、轻石脑油、c6~c

10

轻质芳烃及塔底重组分;塔底重组分作为循环油与加氢精制产物混合进入轻质化反应器或外排。

21.进一步的,所述的富芳馏分油ⅰ包括催化裂化柴油、乙烯焦油、dcc柴油中的一种或多种;富芳馏分油ⅱ为重整重芳烃;富芳馏分油ⅲ包括煤油和直馏柴油中的一种或两种。

22.进一步的,步骤s1中,加氢精制反应器的操作条件为:反应压力4.0~10.0mpa,氢油体积比600:1~1500:1,质量空速为1.0~3.0h-1

,反应温度300~380℃。优选的,反应压力5~8mpa,氢油体积比600:1~800:1,质量空速为1.5~2h-1

,反应温度320~360℃。

23.进一步的,步骤s2中,预加氢反应器的操作条件为:反应压力4.0~10.0mpa,氢油体积比600:1~1500:1,质量空速为1.0~3.0h-1

,反应温度130~280℃。优选的,反应压力5~8mpa,氢油体积比800:1~1000:1,质量空速为1.5~2.5h-1

,反应温度140~240℃。

24.进一步的,步骤s2中,预加氢催化剂为贵金属预加氢催化剂与非贵金属预加氢催化剂按一定质量比混合而成,贵金属催化剂占比为60~95%;贵金属预加氢催化剂的活性金属为pt和/或pd,载体为氧化铝或无定型硅铝;非贵金属预加氢催化剂的活性金属为ni,载体为氧化铝或无定型硅铝。

25.进一步的,预加氢反应器采用固定床反应器。

26.进一步的,步骤s3中,模拟移动床吸附分离装置装填的吸附剂为zn/y;模拟移动床吸附分离装置的操作条件为:吸附脱附温度50~150℃,解吸剂与富芳馏分油ⅲ的质量比例为0.8:1~2.0:1,吸附床层数8~24,床层切换时间100~1000s。

27.进一步的,步骤s4中,轻质化反应器的操作条件为:反应压力4.0~10.0mpa,氢油体积比600:1~1500:1,质量空速为0.5~5.0h-1

,反应温度350~460℃,且从上至下各床层温度依次增加5~15℃。优选的,反应压力5.0~8.0mpa,氢油体积比800:1~1000:1,质量空速为1.0~3.0h-1

,反应温度380~440℃,从上至下各床层温度依次增加10~12℃。

28.进一步的,步骤s4中,轻质化反应器内沿物料流动方向级配装填轻质化催化剂,轻质化催化剂主要成分是a分子筛、b分子筛、氧化铝及ⅵb族和

ⅷ

族金属氧化物,其中a分子筛、b分子筛及氧化铝按一定干基质量比通过机械复配后挤条成型,活性金属以共浸渍或分步浸渍的方式负载;以质量比计,各组分的含量为:a分子筛0~90wt%,b分子筛0~90wt%,氧化铝10~50wt%;第ⅵb族金属与第

ⅷ

族金属总载量(以金属氧化物计)5~30wt%;催化剂总酸量0.25~0.55mmol/g,bronsted酸与lewis酸比例0.5~20。其中a分子筛比表面积500~700m2/g,总酸量0.20~0.60mmol/g,bronsted酸与lewis酸比例1~5;b分子筛比表面积300~600m2/g,总酸量0.30~0.50mmol/g,bronsted酸与lewis酸比例15~30。通过调控分子筛复配比例及活性金属载量以调节催化剂加氢活性及裂化活性。

29.优选的,以分子筛干基质量为基准,成型载体中a分子筛含量40~60wt%,b分子筛含量15~30wt%,氧化铝含量10~30wt%;第ⅵb族金属与第

ⅷ

族金属总载量(以金属氧化物计)7~20wt%;催化剂总酸量0.30~0.50mmol/g,bronsted酸与lewis酸比例1~15;其中a分子筛比表面积550~650m2/g,总酸量0.30~0.55mmol/g,bronsted酸与lewis酸比例2~

3;b分子筛比表面积400~550m2/g,总酸量0.35~0.45mmol/g,bronsted酸与lewis酸比例20~25。

30.进一步的,a分子筛包括y分子筛、β分子筛、mcm-22分子筛及mcm-41分子筛中的一种;b分子筛为丝光沸石、zsm-5分子筛、zsm-11分子筛中的一种。

31.进一步的,根据物料与催化剂接触顺序,各床层装填的催化剂按由上至下加氢活性逐渐降低,裂化活性逐渐升高的方式进行级配装填;轻质化催化剂级配方法如下:催化剂级配层数2~10层,以第一层催化剂性质为基准,沿物流方向各催化剂的总酸量依次降低5~30%,bronsted酸与lewis酸比例是第一层催化剂的1~10倍;保持第ⅵb族金属与第

ⅷ

族金属比例(以金属氧化物计)不变,总载量(以金属氧化物计)依次降低3~20%;第一层催化剂性质如下:催化剂总酸量0.40~0.55mmol/g,bronsted酸与lewis酸比例1~6,活性金属载量(以金属氧化物计)10~20wt%。

32.优选的,催化剂级配层数4~6层,以第一层催化剂性质为基准,沿物流方向各催化剂的总酸量依次降低8~20%,bronsted酸与lewis酸比例是第一层的2~6倍;保持第ⅵb族金属与第

ⅷ

族金属比例(以金属氧化物计)不变,总载量(以金属氧化物计)依次降低5~15%;第一层催化剂性质如下:催化剂总酸量0.45~0.50mmol/g,bronsted酸与lewis酸比例1~3,活性金属载量(以金属氧化物计)12~18wt%。

33.进一步的,预加氢产物进入轻质化反应器的位置由首先接触的催化剂的性质决定,催化剂总酸量0.35~0.45mmol/g,bronsted酸与lewis酸比例4~8,活性金属载量(以金属氧化物计)8~14wt%。优选的,预加氢产物进入轻质化反应器的位置根据沿物流方向由首先接触的催化剂的性质决定,总酸量0.38~0.42mmol/g,bronsted酸与lewis酸比例5~7,活性金属载量(以金属氧化物计)10~12wt%。

34.进一步的,吸附分离重芳烃进入轻质化反应器的位置由首先接触的催化剂的性质决定,催化剂总酸量0.28~0.35mmol/g,bronsted酸与lewis酸比例6~18,活性金属载量(以金属氧化物计)4~10wt%。优选的,吸附分离重芳烃进入轻质化反应器的位置由首先接触的催化剂的性质决定,催化剂总酸量0.30~0.32mmol/g,bronsted酸与lewis酸比例8~15,活性金属载量(以金属氧化物计)5~8wt%。

35.进一步的,轻质化反应器采用固定床反应器。

36.需要说明的是,本技术的分离系统由气液分离器和精馏塔集成得到。

37.本技术具有以下有益效果。

38.1.本技术处理原料种类多,原料适应性强;

39.2.本技术根据物料性质的不同,通过催化剂级配针对性分区强化转化,在高效转化富芳馏分油的同时最大限度的避免芳烃饱和,提高芳烃收率并有效控制反应放热,同时充分利用上层催化剂放热,减少冷氢用量,显著降低能耗;

40.3.本技术原料转化率高,产品轻质芳烃纯度及价值高;富芳馏分油单程转化率达85wt%以上,轻质化液相产物中轻质芳烃纯度可达99.9wt%,气相产物富含正构烷烃是优质的乙烯裂解料,整体经济性高,实现了富芳馏分油的化利用。

附图说明

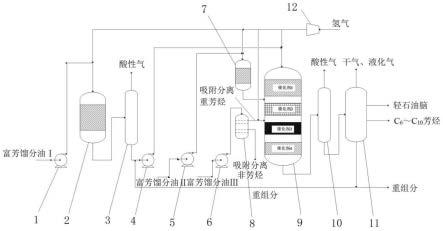

41.图1是本发明的工艺流程示意图。

42.其中,1.第一进料泵;2.加氢精制反应器;3.第一汽提塔;4.第二进料泵;5.第三进料泵;6.第四进料泵;7.预加氢反应器;8.模拟移动床吸附分离装置;9.轻质化反应器;10.第二汽提塔;11.分离系统;12.氢气压缩机。

具体实施方式

43.下面结合附图和实施例对本发明进行进一步的说明。

44.如图1所示,富芳馏分油ⅰ经第一原料泵1与氢气(氢气压缩机12提供)混合后进入加氢精制反应器2,所得加氢精制产物进入第一汽提塔3脱除酸性气后经第二原料泵4并与氢气(氢气压缩机12提供)混合后进入轻质化反应器9;富芳馏分油ⅱ经第三原料泵5与氢气(氢气压缩机12提供)混合后进入预加氢反应器7,所得预加氢产物进入轻质化反应器9;富芳馏分油ⅲ经第四原料泵6进入模拟移动床吸附分离装置8,分离得到吸附分离非芳烃和吸附分离重芳烃,吸附分离重芳烃与氢气(氢气压缩机12提供)混合后进入轻质化反应器9;轻质化产物经第二汽提塔10脱除酸性气后进入分离系统11,得到干气和液化气、轻石脑油、c6~c

10

芳烃及重组分,重组分大部分作为回炼油与加氢精制脱酸性气后产物混合进入轻质化反应器9,少量重组分外甩。

45.实施例1

46.加氢精制反应器内装填传统加氢精制催化剂,反应压力6mpa,氢油体积比600:1,质量空速为1.5h-1

,反应温度340℃。

47.预加氢反应器装填pt/al2o3及ni/al2o3混合催化剂,pt/al2o3催化剂占比85%,pt载量0.28wt%,ni载量10wt%。反应温度180℃,压力5mpa,氢油体积比800:1,质量空速2.0h-1

;

48.模拟移动床吸附分离装置装填zn/y分子筛,zn负载量为6wt%;吸附脱附温度80℃,解吸剂与预加氢产物质量比例为0.8:1,吸附床层数16,床层切换时间300s;

49.轻质化反应器反应压力5.0mpa,氢油体积比800:1,质量空速1.5h-1

;原料组成及催化剂级配装填方案如表1所示,物料平衡如表2所示。

50.表1原料组成及轻质化催化剂级配装填方案

[0051][0052]

表2物料平衡

[0053][0054]

实施例2

[0055]

加氢精制单元操作条件与实施例1一致;

[0056]

预加氢反应器装填pd/硅铝及ni/al2o3混合催化剂,pd/硅铝催化剂占比85%,ni载量10wt%,pd载量0.23wt%。反应温度240℃,压力6mpa,氢油体积比800:1,质量空速2.0h-1

;

[0057]

模拟移动床吸附分离装置装填zn/y分子筛,zn负载量为6wt%;吸附脱附温度90℃,解吸剂与预加氢产物质量比例为1.2:1,吸附床层数16,床层切换时间600s;

[0058]

轻质化反应器反应压力6.0mpa,氢油体积比1000:1,质量空速1.5h-1

;原料组成及催化剂级配装填方案如表3所示,物料平衡如表4所示。

[0059]

表3原料组成及轻质化催化剂级配装填方案

[0060][0061][0062]

表4物料平衡

[0063]

[0064]

实施例3

[0065]

各反应器催化剂及反应条件与实施例1一致,原料组成及催化剂级配装填方案如表5所示,物料平衡如表6所示。

[0066]

表5原料组成及轻质化催化剂级配装填方案

[0067][0068][0069]

表6物料平衡

[0070][0071]

由实施例1-3的实验数据可以看出,本发明可处理多种原料,并可根据原料性质不同灵活调整进料位置,避免芳烃过度加氢饱和,显著提高了轻质芳烃收率及纯度,同时副产富含正构烷烃的气相组分;另外,本发明可有效控制反应放热,充分利用反应放热,减少冷氢用量,降低能耗,具有较强的技术竞争力及优异的经济性。

[0072]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1