一种富芳馏分油轻质化生产轻质芳烃的方法与流程

1.本发明涉及石油处理技术领域,特别涉及一种富芳馏分油轻质化生产轻质芳烃的方法。

背景技术:

2.富芳馏分油一般指催化重整装置及乙烯裂解装置副产重芳烃、柴油吸附分离装置吸附重芳烃、催化柴油以及煤化工副产芳烃煤焦油组分。随着石油化工和煤化工的快速发展,芳烃联合装置和乙烯装置产能不断扩大,富芳馏分油产量急剧增加。而富芳馏分油因其组成复杂、稠环芳烃含量高、高温易结焦等特点,加工利用困难,尚未得到充分高值化利用,造成芳烃资源浪费。如何将富芳馏分油高效的转化为目前缺口较大的轻质芳烃是富芳馏分油利用的新思路。

3.目前,针对富芳馏分油利用的研究集中在轻质化和分离工艺。富芳馏分油芳烃含量高、馏分重、各组分沸点近,传统的精馏工艺分离难度大且存在塔釜结焦的风险,需要进一步开发新型的高效且投资低的分离技术。同时,分离工艺得到的芳烃溶剂市场小,分离后的组分价值极低,整体经济效益较差。轻质化工艺将原料转化为苯、甲苯和二甲苯等高值化工品,受到了广泛的关注和研究。

4.富芳馏分油轻质化的主要方法是热解法和催化脱烷基法。现有技术的主要不足在于反应温度高富芳馏分油易结焦、催化剂稳定性差、空速低、芳烃纯度低,高纯芳烃的获取需要进一步的结合芳烃抽提、吸附等工艺,使得富芳馏分油的轻质化的设备投资较高,能耗高。

5.cn105085154公开了一种由劣质重芳烃增产芳烃原料的方法,通过加氢精制反应器、选择性加氢裂化反应器、产物分离、重芳烃进入轻质化反应器增产芳烃,但该方法加氢精制反应器和选择性加氢裂化反应器温度较高,稠环芳烃在该温度下易结焦,催化剂稳定性较差。

6.cn106187659公开了一种裂解c

6+

增产低碳芳烃和低碳烯烃的组合工艺方法,该方法首先将裂解c

6+

在氢气分为下选择性加氢,再在催化裂解反应器中进行烷基芳烃裂解和非芳的芳构化反应,产物分离后,c

9+

重馏分进行稠环芳烃加氢开环反应后返回催化裂解反应器。该方法三段反应工艺压力不等压,需要对物流多次增压和减压操作。

7.cn112662428公开了c

10+

重芳烃加氢轻质化方法及其系统,通过两段转化方案:温和条件下选择加氢饱和反应,再进行加氢裂化反应多产轻质芳烃,该方法提高了芳烃的收率和纯度,但在该专利实施例中,加氢饱和反应和加氢裂化反应压力差较大,需要通过对加氢饱和产物进行升压操作。同时该方法处理的c

10+

重芳烃为催化重整重芳烃,硫含量小于5μg/g,氮含量小于5μg/g,对于富芳催柴等硫氮含量较高的原料催化剂易失活。

技术实现要素:

8.本发明为了解决上述技术问题,所提供了一种富芳馏分油轻质化生产轻质芳烃的

方法。

9.本技术是采用以下技术方案得以实现的。

10.一种富芳馏分油轻质化生产轻质芳烃的方法,包括以下步骤:

11.s1.将富芳馏分油与氢气混合进入预加氢反应器,在级配装填的预加氢催化剂的作用下,富芳馏分油中的烯烃加氢生成烷烃,烯基芳烃加氢生成烷基芳烃,稠环芳烃加氢生成单环芳烃;

12.s2.将步骤s1的产物转入与预加氢反应器等压串联的轻质化反应器,在级配装填的轻质化催化剂的作用下,芳烃选择性加氢生成轻质芳烃;

13.s3.将步骤s2的产物转入分离系统,得到氢气、干气、液化气、c5轻烃、c

6-c

10

组分、c

11+

组分;

14.s4.将c

11+

组分返回轻质化反应器,再次进行轻质化反应。

15.进一步的,富芳馏分油为催化重整重质芳烃、柴油吸附分离重芳烃、富芳催化柴油中的一种或几种,其硫含量小于150μg/g,氮含量小于50μg/g。

16.进一步的,步骤s1中,预加氢反应器的入口温度为100~270℃、反应压力为3.0~8.0mpa、质量空速为1.5~5.0h-1

、氢烃体积比为400~1200nm3/m3。优选的,预加氢反应器的入口温度120~240℃、反应压力4.0~7.0mpa、质量空速1.5~4.0h-1

、氢烃体积比600~1100nm3/m3。

17.进一步的,步骤s1中,所述预加氢催化剂包括以下重量份的组分:15~85份载体、0.01~8份viii族金属、0.01~8份vib族金属、10~80份粘结剂。具体的,所述载体为氧化硅、氧化铝、无定型硅铝、氧化钛、氧化铝-氧化钛复合载体、分子筛中的一种或几种;所述viii族金属为铂、钯、钴、铱和镍中的一种或几种;所述vib族金属为钼和钨中的一种或两种;所述粘结剂为硅溶胶、拟薄水铝石、氧化铝、经酸处理后的粘土中的一种或几种。

18.进一步的,所述预加氢催化剂的级配方案为:催化剂级配层数2~6层,以第一层催化剂性质为基准,保持vib族金属与viii族金属比例(以金属氧化物计)不变,沿物流方向各催化剂的总金属负载量依次降低5~30%。

19.进一步的,步骤s2中,轻质化反应器的入口温度为300~440℃、质量空速为0.5-2.0h-1

。优选的,轻质化反应器的反应器入口温度340~420℃、质量空速为0.5-1.5h-1

。

20.进一步的,步骤s2中,轻质化催化剂包括以下重量份的组分:40~85份载体、0.01~8份viii族金属、0.01~10份vib族金属、10~50份粘结剂。具体的,所述载体为y分子筛、β分子筛、mcm-22分子筛、mcm-41分子筛、丝光沸石、zsm-5分子筛、zsm-11分子筛中的一种或多种;所述viii族金属为铂、钯、钴和镍中的一种或几种;所述vib族金属为钼和钨中的一种或两种;所述粘结剂为硅溶胶、拟薄水铝石、氧化铝、经酸处理后的粘土中的一种或几种。

21.进一步的,所述轻质化催化剂的级配方案为:催化剂级配层数2~6层,以第一层催化剂性质为基准,沿物流方向各催化剂的总酸量依次降低5~30%,bronsted酸与lewis酸比例是第一层催化剂的1~10倍;第一层催化剂性质如下:催化剂总酸量0.40~0.55mmol/g,bronsted酸与lewis酸比例为1~6;以第一层催化剂性质为基准,保持第vib族金属与viii族金属比例(以金属氧化物计)不变,沿物流方向各催化剂的总金属负载量(以金属氧化物计)依次降低3~20%。

22.进一步的,将步骤s3得到的液化气转入c3c4脱氢装置,在丙烷丁烷脱氢催化剂的作

用下生成氢气和丙烯、丁烯。生成的氢气返回预加氢反应器。

23.进一步的,脱氢反应的反应温度530~620℃、反应压力0.04~0.2mpa;丙烷丁烷脱氢催化剂为铂系或铬系催化剂。

24.进一步的,c3c4脱氢装置选用固定床、移动床、多管式固定床或流化床中的一种。

25.进一步的,步骤s3所得的c

6-c

10

组分,芳烃纯度大于99wt.%,苯纯度大于90wt.%,甲苯纯度大于99wt.%,c8芳烃纯度大于99.5wt.%,c9~c

10

芳烃纯度大于99.9wt.%。

26.需要说明的是,本技术的分离系统由气液分离器和精馏塔集成得到。

27.本技术具有以下有益效果。

28.(1)本技术方法适应强,可处理催化重整重质芳烃、柴油吸附分离重芳烃、富芳催化柴油等多种富芳馏分油;

29.(2)本技术的预加氢反应器和轻质化反应器为等压串联,省去了对物流多次增压和减压操作,加工过程简单;

30.(3)本技术方法能耗低,氢耗低;

31.(4)本技术方法得到的轻质芳烃纯度高,收率高(本发明所述的轻质芳烃为碳数6-10的单环芳烃)。

附图说明

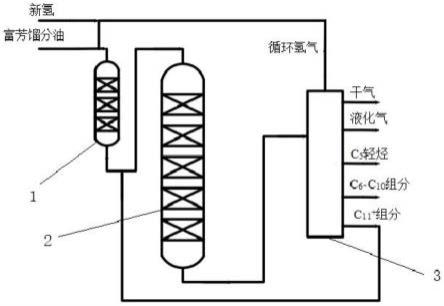

32.图1是本发明实施例1~4的工艺流程示意图;

33.图2是本发明实施例5~6的工艺流程示意图。

34.其中,1.预加氢反应器;2.轻质化反应器;3.分离系统;4.c3c4脱氢装置。

具体实施方式

35.下面结合附图和实施例对本发明进行进一步的说明。

36.如图1所示,富芳馏分油先进入预加氢反应器1,进行烯烃的加氢饱和反应、烯基芳烃的选择性加氢和稠环芳烃的选择性加氢反应,得到的产物进入与预加氢反应器1等压串联的轻质化反应器2中,经分离系统3分离得到氢气、干气、液化气、c5轻烃、c

6-c

10

组分和c

11+

组分,其中,氢气循环至预加氢反应器1;c

11+

组分返回轻质化反应器2入口。

37.如图2所示,富芳馏分油先进入预加氢反应器1,进行烯烃的加氢饱和反应、烯基芳烃的选择性加氢和稠环芳烃的选择性加氢反应,得到的产物进入与预加氢反应器1等压串联的轻质化反应器2中,经分离系统3分离得到氢气、干气、液化气、c5轻烃、c

6-c

10

组分和c

11+

组分,其中,氢气循环至预加氢反应器1;c

11+

组分返回轻质化反应器2入口;液化气进入c3c4脱氢装置4,得到低碳烯烃和氢气,氢气循环至预加氢反应器1。

38.实施例1

39.以某炼厂的重整重芳烃为原料,原料性质如表1所示。

40.预加氢反应器:催化剂选用pt-pd-mo(以催化剂为基准,pt含量0.1

±

0.02wt.%、pd含量0.1

±

0.02wt.%、mo含量0.05

±

0.01wt.%、载体选用氧化铝含量85wt.%,其余为粘结剂拟薄水铝石,催化剂级配装填),反应条件:入口温度150℃、反应压力5mpa、质量空速1.5h-1

、氢烃体积比800nm3/m3。

[0041][0042]

轻质化反应器:催化剂选用ni-mo(以催化剂为基准,ni含量7.5

±

0.5wt.%,mo含量2.0

±

0.2wt.%,载体选用分子筛45wt.%,其余为粘结剂拟薄水铝石),反应条件:入口温度400℃,质量空速2.0h-1

。

[0043][0044]

采用本技术方法,物料平衡如表2所示。

[0045]

实施例2

[0046]

以某炼厂的重整重芳烃为原料,原料性质如表1所示。

[0047]

预加氢反应器:催化剂选用pt-mo(以催化剂为基准,pt含量0.01wt.%、mo含量7.5

±

0.5wt.%、载体选用氧化硅含量80wt.%,其余为粘结剂氧化铝,催化剂级配装填),反应条件:入口温度270℃、反应压力8mpa、质量空速3.0h-1

、氢烃体积比900nm3/m3。

[0048][0049][0050]

轻质化反应器:催化剂选用pt-mo(以催化剂为基准,pt含量0.01wt.%,mo含量9.5

±

0.5wt.%,载体选用分子筛60wt.%,其余为粘结剂硅溶胶,催化剂级配装填),反应条件:入口温度360℃,质量空速0.5h-1

。

[0051][0052]

采用本技术方法,物料平衡如表2所示。

[0053]

实施例3

[0054]

以某炼厂的富芳催化柴油为原料,原料性质如表1所示。

[0055]

预加氢反应器:催化剂选用pd-ir-w(以催化剂为基准,pt含量0.2

±

0.02wt.%、ir含量0.1wt.%、w含量1wt.%、载体选用氧化铝-氧化钛复合载体含量20wt.%,其余为粘结剂硅溶胶,催化剂级配装填),反应条件:入口温度100℃、反应压力3mpa、质量空速1.5h-1

、氢烃体积比1200nm3/m3。

[0056][0057]

轻质化反应器:催化剂选用pt-pd-ni-w(以催化剂为基准,pt含量0.5wt.%,pd含量0.5wt.%,ni含量5.2

±

0.3wt.%,w含量0.05

±

0.01wt.%,载体选用分子筛60wt.%,其余为粘结剂氧化铝,催化剂级配装填),反应条件:入口温度300℃,质量空速1.2h-1

。

[0058]

[0059][0060]

采用本技术方法,物料平衡如表2所示。

[0061]

实施例4

[0062]

以某炼厂的富芳催化柴油为原料,原料性质如表1所示。

[0063]

预加氢反应器:催化剂选用pd-ni-w(以催化剂为基准,pd含量0.15wt.%、ni含量7.80

±

0.5wt.%、w含量1.5wt.%、载体选用氧化钛含量75wt.%,其余为粘结剂酸处理后的粘土,催化剂级配装填),反应条件:入口温度180℃、反应压力6mpa、质量空速1.5h-1

、氢烃体积比400nm3/m3。

[0064][0065]

轻质化反应器:催化剂选用pt-pd-ni-w(以催化剂为基准,pt含量0.5wt.%,pd含量0.5wt.%,ni含量5.2

±

0.3wt.%,w含量0.05

±

0.01wt.%,载体选用分子筛80wt.%,其余为粘结剂氧化铝,催化剂级配装填),反应条件:入口温度380℃,质量空速1.5h-1

。

[0066][0067]

采用本技术方法,物料平衡如表2所示。

[0068]

实施例5

[0069]

以某炼厂的吸附重芳烃为原料,原料性质如表1所示。

[0070]

预加氢反应器:催化剂选用pt-co-w(以催化剂为基准,pt含量0.14

±

0.01wt.%、co含量0.14

±

0.01wt.%、w含量0.15wt.%、载体选用y分子筛含量60wt.%,其余为粘结剂拟薄水铝石,催化剂级配装填),反应条件:入口温度160℃、反应压力6mpa、质量空速5h-1

、氢烃体积比1200nm3/m3。

[0071][0072]

轻质化反应器:催化剂选用co-ni-mo(以催化剂为基准,co含量0.5wt.%,ni含量5.2

±

0.3wt.%,mo含量2.0

±

0.2wt.%,载体选用分子筛70wt.%,其余为粘结剂经酸处理后粘土,催化剂级配装填),反应条件:入口温度440℃,质量空速2.0h-1

。

[0073][0074]

c3c4脱氢单元:流化床反应器,cr系催化剂,反应条件:入口温度580℃,反应压力0.2mpa。

[0075]

采用本技术方法,物料平衡如表2所示。

[0076]

实施例6

[0077]

以某炼厂的吸附重芳烃为原料,原料性质如表1所示。

[0078]

预加氢反应器:催化剂选用pt-pd-ni-mo(以催化剂为基准,pt含量0.1

±

0.01wt.%、pd含量0.1

±

0.01wt.%、ni含量5wt.%、mo含量2wt.%、载体选用无定型硅铝含量60%,其余为粘结剂拟薄水铝石,催化剂级配装填),反应条件:入口温度160℃、反应压力6mpa、质量空速2.5h-1

、氢烃体积比1000nm3/m3。

[0079][0080]

轻质化反应器:催化剂选用ni-mo(以催化剂为基准,ni含量5.2

±

0.3wt.%,mo含量4.0

±

0.3wt.%,载体选用分子筛60wt.%,其余为粘结剂拟薄水铝石,催化剂级配装填),反应条件:入口温度370℃,质量空速0.9h-1

。

[0081][0082]

c3c4脱氢单元:流化床反应器,cr系催化剂,反应条件:入口温度580℃,反应压力0.2mpa。

[0083]

采用本技术方法,物料平衡如表2所示。

[0084]

表1实施例1~6原料性质

[0085][0086][0087]

表2实施例1~6物料平衡

[0088][0089][0090]

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1