一种改性沥青混合料自动化生产设备及生产方法与流程

1.本发明涉及沥青加工技术领域,尤其涉及一种改性沥青混合料自动化生产设备及生产方法。

背景技术:

2.改性沥青是掺加橡胶、树脂、高分子聚合物、磨细的橡胶粉或其他填料等外掺剂(改性剂),或采取对沥青轻度氧化加工等措施,使沥青或沥青混合料的性能得以改善制成的沥青结合料,改性沥青其机理有两种,一是改变沥青化学组成,二是使改性剂均匀分布于沥青中形成一定的空间网络结构,从而提高改性沥青混合料的使用效果。

3.经检索,中国专利申请号为cn201310572414.7的专利,公开了一种岩沥青改性沥青制备装置及其混合料生产方法,包括预混单元、储存单元、岩沥青上料系统、热油炉;所述预混单元和储存单元中设有对加入其中的岩沥青改性沥青进行搅拌的特殊搅拌装置,但是上述技术方案由于未设置相应的能够对基质沥青和改性剂在加热搅拌之前进行充分混合的机构,因此还存在直接将改性剂投入加热后的基质沥青内部进行搅拌融合,由于加热后的基质沥青非常粘稠,从而导致随后加入搅拌设备中的改性剂无法均匀的被搅拌混合在粘稠的基质沥青中,从而导致基质沥青与改性剂之间的反应不够彻底的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种改性沥青混合料自动化生产设备及生产方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种改性沥青混合料自动化生产设备,包括安装架,所述安装架顶部外壁固定有中空环形桶,中空环形桶内壁固定有连接筒,连接筒底部外壁开有安装孔,安装孔内壁固定有锥形挤料筒,锥形挤料筒外壁开有呈阵列式分布的圆孔,锥形挤料筒底部外壁开有圆形通孔,圆形通孔内壁转动连接有第一转动轴,第一转动轴外壁固定有转板,转板顶部外壁固定有多个l型支撑板,l型支撑板顶部外壁固定有第一切刀,第一切刀滑动连接于锥形挤料筒的外壁上,中空环形桶内壁设置有喷料风机,喷料风机一侧外壁设置有吸料头,喷料风机另一侧外壁设置有喷料框,喷料框和锥形挤料筒外壁的倾斜角度相同,且倾斜方向相反。

7.优选的:所述中空环形桶底部外壁固定有锥形搅拌桶,锥形搅拌桶内壁设置有加热搅拌机构,锥形搅拌桶一侧外壁设置有抽液泵,抽液泵一侧外壁设置有沥青导管,沥青导管一侧外壁设置有混合桶,混合桶内壁设置有切割搅拌机构,混合桶顶部外壁设置有集料添加管,混合桶一侧外壁设置有出料管。

8.进一步的:所述中空环形桶顶部外壁固定有密封板,密封板顶部外壁固定有支撑架,连接筒顶部外壁固定于密封板的底部外壁上,支撑架一侧外壁固定有第一电机,第一电机的输出轴通过联轴器连接于第一转动轴的一侧外壁上,锥形挤料筒顶部外壁固定有下料筒,下料筒一侧外壁设置有基质沥青添加管,中空环形桶顶部外壁设置有改性剂添加管,第

一转动轴分别贯穿于下料筒、锥形挤料筒、转板和锥形搅拌桶,安装架一侧外壁固定有控制面板,第一电机和喷料风机分别与控制面板电性连接。

9.进一步优选的:所述第一转动轴外壁固定有绞龙叶片,绞龙叶片外壁设置有一层防粘层。

10.作为本发明一种优选的:所述加热搅拌机构包括第一搅拌杆和第一电加热板,第一电加热板固定于锥形搅拌桶的外壁上,第一搅拌杆依次固定于第一转动轴的外壁上,第一电加热板与控制面板电性连接。

11.作为本发明进一步优选的:所述第一转动轴外壁固定有推料板,推料板一侧外壁滑动连接于锥形挤料筒的内壁上。

12.作为本发明再进一步的方案:所述切割搅拌机构包括第二电机、第二转动轴、第二切刀、第二搅拌杆和第二电加热板,第二电加热板分别固定于混合桶的内壁上,第二电机固定于混合桶的顶部外壁上,第二电机的输出轴贯穿于混合桶顶部外壁,第二转动轴通过联轴器连接于第二电机的输出轴上,第二切刀和第二搅拌杆分别固定于第二转动轴的外壁上,第二转动轴底部外壁转动连接于混合桶的底部外壁上,第二电机和第二电加热板分别与控制面板电性连接。

13.在前述方案的基础上:所述连接筒底部外壁开有矩形通孔,矩形通孔内壁固定有过滤板,连接筒底部内壁固定有环形套筒,环形套筒顶部外壁设置有导气管,导气管贯穿于支撑架顶部外壁,导气管顶部外壁设置有布袋过滤器,安装架内壁固定有支撑板,支撑板顶部外壁固定有支撑盘,第一转动轴底部外壁转动连接于支撑盘的顶部外壁上。

14.在前述方案的基础上优选的:所述连接筒底部外壁固定有环形齿条板,第一切刀顶部外壁固定有连接座,连接筒底部外壁开有导向环槽,连接座滑动连接于导向环槽的内壁上,中空环形桶一侧内壁开有导向通槽,导向通槽内壁滑动连接有转动圆环,转动圆环外壁设置有多个导向座,连接座一侧外壁转动连接有转杆,转杆贯穿于导向座一侧外壁,转杆外壁固定有翻料板和齿轮,齿轮与环形齿条板之间啮合连接,转杆一侧外壁转动连接有活动座,活动座滑动连接于中空环形桶的内壁上。

15.一种改性沥青混合料自动化生产方法,包括如下步骤:

16.s1:工作人员将适量基质沥青加热到140-150oc后通过基质沥青添加管倒入下料筒内,随后将粉碎后的改性剂通过改性剂添加管倒入中空环形桶内;

17.s2:工作人员通过控制面板控制第一电机带动第一转动轴转动,同时控制喷料风机和第一电加热板运行;

18.s3:第一电机、喷料风机和第一电加热板运行设定时间后,工作人员将适量集料打碎后通过集料添加管倒入混合桶内部,同时通过控制面板控制抽液泵、第二电机和第二电加热板运行设定时间;

19.s4:设定时间过后,工作人员打开出料管将混合桶内部搅拌完成后的改性沥青混合料取出,随后工作人员通过控制面板关闭第一电机、喷料风机、第一电加热板、抽液泵、第二电机和第二电加热板后即可按照上述步骤继续对下一批改性沥青混合料进行生产。

20.本发明的有益效果为:

21.1.第一转动轴转动时会带动第一切刀紧贴在锥形挤料筒的外壁转动,对从锥形挤料筒外壁圆孔流出的的基质沥青进行切割,将基质沥青切割成一个个微小粘稠颗粒,同时

喷料风机通过吸料头将中空环形桶内部的改性剂通过喷料框喷洒在飞出的微小沥青颗粒上,由于喷料框和锥形挤料筒外壁的倾斜角度相同,且倾斜方向相反,因此外壁粘上改性剂颗粒的沥青颗粒会在喷料框吹出的倾斜风力作用下迅速向下掉落到锥形搅拌桶内部,由锥形搅拌桶内部的加热搅拌机构进行加热混合搅拌,在对基质沥青和改性剂进行加热混合前,已将粉碎后的改性剂喷洒在被切割成一个个小块的基质沥青上,随后通过锥形搅拌桶对混合均匀的基质沥青和改性剂进行加热搅拌,可以有效提高改性剂和基质沥青之间的反应效果,从而提高改性沥青混合料的使用效果。

22.2.第一转动轴转动时会带动外壁的绞龙叶片旋转,通过旋转的绞龙叶片将进入下料筒内部的基质沥青推入锥形挤料筒内部,给与进入锥形挤料筒内部的沥青一定的推力,让沥青能够更好的通过锥形挤料筒外壁的圆孔溢出,避免进入下料筒内部的基质沥青形成阻塞,第一转动轴可以将锥形搅拌桶内壁的加热搅拌机构的热量传导到绞龙叶片上,提高绞龙叶片本体的温度,配合绞龙叶片外壁的防粘层可以有效的避免基质沥青凝固在绞龙叶片表面,提高绞龙叶片对相对粘稠的基质沥青的输送效率。

23.3.中空环形桶和锥形搅拌桶内部的热气会在通过喷料框吹入的气流的作用下通过连接筒底部的过滤板向外排出,同时环形套筒可对通过过滤板向外排出的气体进行回收,并通过导气管送入布袋过滤器内部进行过滤,随后再将过滤后的气体排出,从而避免设备内部的有毒气体对周围环境造成破坏。

24.4.转杆在随着第一切刀转动时会带动外壁的齿轮在环形齿条板底部滑动,从而通过齿轮和环形齿条板带动转杆整体进行自转,自转时的转杆会带动外壁的翻料板转动,从而对中空环形桶内部的改性剂进行搅动,让通过改性剂添加管进入中空环形桶内部的改性剂能够分布均匀,从而让喷料风机能够通过吸料头持续不断的将中空环形桶内部的改性剂喷出,避免中空环形桶内部的改性剂大量堆积在吸料头两侧无法被喷料风机及时抽出。

25.5.第一转动轴通过转板带动第一切刀在锥形挤料筒外壁转动的同时,锥形挤料筒会带动顶部的连接座在导向环槽内壁滑动,从而带动连接座外壁的转杆转动,转杆在转动的同时会通过外壁的导向座带动转动圆环在导向通槽内壁进行转动,转动圆环可在不影响转杆正常转动的情况下对导向通槽进行密封,避免中空环形桶内部的改性剂直接通过导向通槽掉落到锥形搅拌桶内部。

附图说明

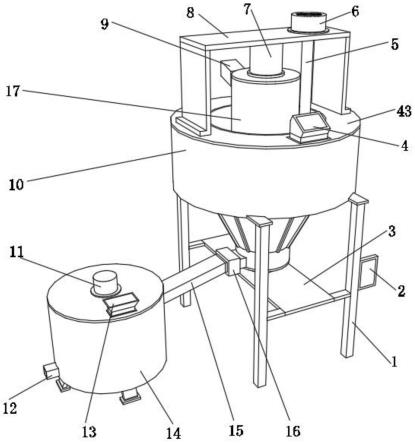

26.图1为本发明提出的一种改性沥青混合料自动化生产设备的主视结构示意图;

27.图2为本发明提出的一种改性沥青混合料自动化生产设备的侧视结构示意图;

28.图3为本发明提出的一种改性沥青混合料自动化生产设备的爆炸结构示意图;

29.图4为本发明提出的一种改性沥青混合料自动化生产设备的中空环形桶和锥形搅拌桶内部结构示意图;

30.图5为本发明提出的一种改性沥青混合料自动化生产设备的连接筒底部结构示意图;

31.图6为本发明提出的一种改性沥青混合料自动化生产设备的中空环形桶结构示意图;

32.图7为本发明提出的一种改性沥青混合料自动化生产设备的中空环形桶内部结构

示意图;

33.图8为本发明提出的一种改性沥青混合料自动化生产设备的连接筒结构示意图;

34.图9为本发明提出的一种改性沥青混合料自动化生产设备的混合桶结构示意图;

35.图10为本发明提出的一种改性沥青混合料自动化生产设备的电路流程示意图。

36.图中:1安装架、2控制面板、3支撑板、4改性剂添加管、5导气管、6布袋过滤器、7第一电机、8支撑架、9基质沥青添加管、10中空环形桶、11第二电机、12出料管、13集料添加管、14混合桶、15沥青导管、16抽液泵、17下料筒、18锥形搅拌桶、19绞龙叶片、20环形套筒、21第一转动轴、22第一电加热板、23支撑盘、24第一搅拌杆、25喷料框、26喷料风机、27连接座、28锥形挤料筒、29第一切刀、30连接筒、31过滤板、32转动圆环、33齿轮、34导向座、35翻料板、36环形齿条板、37转杆、38活动座、39l型支撑板、40转板、41导向环槽、42安装孔、43密封板、44第二电加热板、45吸料头、46推料板、47第二切刀、48第二搅拌杆、49导向通槽、50第二转动轴。

具体实施方式

37.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

38.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

39.在本专利的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

40.在本专利的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“设置”应做广义理解,例如,可以是固定相连、设置,也可以是可拆卸连接、设置,或一体地连接、设置。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本专利中的具体含义。

41.实施例1:

42.一种改性沥青混合料自动化生产设备,如图1-10所示,包括安装架1,所述安装架1顶部外壁通过螺丝固定有中空环形桶10,中空环形桶10内壁固定有连接筒30,连接筒30底部外壁开有安装孔42,安装孔42内壁固定有锥形挤料筒28,锥形挤料筒28外壁开有呈阵列式分布的圆孔,锥形挤料筒28底部外壁开有圆形通孔,圆形通孔内壁通过轴承转动连接有第一转动轴21,第一转动轴21外壁固定有转板40,转板40顶部外壁通过螺丝固定有多个l型支撑板39,l型支撑板39顶部外壁固定有第一切刀29,第一切刀29滑动连接于锥形挤料筒28的外壁上,中空环形桶10内壁插接有喷料风机26,喷料风机26一侧外壁设置有吸料头45,喷料风机26另一侧外壁设置有喷料框25,喷料框25和锥形挤料筒28外壁的倾斜角度相同,且倾斜方向相反;

43.中空环形桶10底部外壁固定有锥形搅拌桶18,锥形搅拌桶18内壁设置有加热搅拌机构,锥形搅拌桶18一侧外壁插接有抽液泵16,抽液泵16一侧外壁插接有沥青导管15,沥青导管15一侧外壁插接有混合桶14,混合桶14内壁设置有切割搅拌机构,混合桶14顶部外壁

插接有集料添加管13,混合桶14一侧外壁插接有出料管12;

44.中空环形桶10顶部外壁固定有密封板43,密封板43顶部外壁通过螺丝固定有支撑架8,连接筒30顶部外壁固定于密封板43的底部外壁上,支撑架8一侧外壁通过螺丝固定有第一电机7,第一电机7的输出轴通过联轴器连接于第一转动轴21的一侧外壁上,锥形挤料筒28顶部外壁固定有下料筒17,下料筒17一侧外壁插接有基质沥青添加管9,中空环形桶10顶部外壁插接有改性剂添加管4,第一转动轴21分别贯穿于下料筒17、锥形挤料筒28、转板40和锥形搅拌桶18,安装架1一侧外壁通过螺丝固定有控制面板2,第一电机7和喷料风机26分别与控制面板2电性连接。

45.由于在对基质沥青和改性剂进行加热混合前,已经将粉碎后的改性剂喷洒在被切割成一个个小块的基质沥青上,因此可以让被倒入下料筒17的基质沥青和被倒入中空环形桶10内部的改性剂充分混合,随后再通过锥形搅拌桶18对混合均匀的基质沥青和改性剂进行加热搅拌,可以有效的提高改性剂和基质沥青之间的反应效果。

46.如图3所示,所述第一转动轴21外壁固定有绞龙叶片19,绞龙叶片19外壁设置有一层防粘层;第一转动轴21转动时会带动外壁的绞龙叶片19旋转,从而通过旋转的绞龙叶片19将进入下料筒17内部的基质沥青推入锥形挤料筒28内部,给与进入锥形挤料筒28内部的沥青一定的推力,从而让沥青能够更好的通过锥形挤料筒28外壁的圆孔溢出,同时避免进入下料筒17内部的基质沥青形成阻塞,第一转动轴21可以将锥形搅拌桶18内壁的加热搅拌机构的热量传导到绞龙叶片19上,从而提高绞龙叶片19本体的温度,避免基质沥青凝固在绞龙叶片19表面。

47.如图3、图4所示,所述加热搅拌机构包括第一搅拌杆24和第一电加热板22,第一电加热板22固定于锥形搅拌桶18的外壁上,第一搅拌杆24依次通过螺丝固定于第一转动轴21的外壁上,第一电加热板22与控制面板2电性连接;工作人员通过控制面板2控制第一电加热板22对锥形搅拌桶18进行加热,从而对锥形搅拌桶18内部通过转动中的第一搅拌杆24进行搅拌的基质沥青和改性剂进行加热。

48.如图8所示,所述第一转动轴21外壁通过螺丝固定有推料板46,推料板46一侧外壁滑动连接于锥形挤料筒28的内壁上;第一转动轴21在转动时会带动外壁的推料板46转动,从而通过推料板46对进入锥形挤料筒28内部的沥青进行挤压,让沥青能够快速通过锥形挤料筒28外壁的圆孔被挤出。

49.如图9所示,所述切割搅拌机构包括第二电机11、第二转动轴50、第二切刀47、第二搅拌杆48和第二电加热板44,第二电加热板44分别通过螺丝固定于混合桶14的内壁上,第二电机11通过螺丝固定于混合桶14的顶部外壁上,第二电机11的输出轴贯穿于混合桶14顶部外壁,第二转动轴50通过联轴器连接于第二电机11的输出轴上,第二切刀47和第二搅拌杆48分别固定于第二转动轴50的外壁上,第二转动轴50底部外壁转动连接于混合桶14的底部外壁上,第二电机11和第二电加热板44分别与控制面板2电性连接;工作人员通过控制面板2控制第二电机11带动第二转动轴50转动,同时控制第二电加热板44对混合桶14内部进行加热,转动中的第二搅拌杆48可对进入混合桶14内部的改性沥青和集料进行搅拌,同时转动中的第二切刀47可对混合桶14内部的集料和改性沥青进行切割。

50.如图1-8所示,所述连接筒30底部外壁开有矩形通孔,矩形通孔内壁固定有过滤板31,连接筒30底部内壁通过螺丝固定有环形套筒20,环形套筒20顶部外壁插接有导气管5,

导气管5贯穿于支撑架8顶部外壁,导气管5顶部外壁插接有布袋过滤器6,安装架1内壁通过螺丝固定有支撑板3,支撑板3顶部外壁通过螺丝固定有支撑盘23,第一转动轴21底部外壁转动连接于支撑盘23的顶部外壁上;对设备内部的沥青和改性剂进行加热混合时,容易产生较多的有毒气体,中空环形桶10和锥形搅拌桶18内部的热气会在通过喷料框25吹入的气流的作用下通过连接筒30底部的过滤板31向外排出,同时环形套筒20可对通过过滤板31向外排出的气体进行回收,并通过导气管5送入布袋过滤器6内部进行过滤,随后再将过滤后的气体排出,从而避免设备内部的有毒气体对周围环境造成破坏,同时支撑板3顶部的支撑盘23可对转动中的第一转动轴21进行支撑,从而让第一转动轴21能够在第一电机7的带动下带着绞龙叶片19、转板40和第一搅拌杆24稳定的转动。

51.如图4-6所示,所述连接筒30底部外壁通过螺丝固定有环形齿条板36,第一切刀29顶部外壁通过螺丝固定有连接座27,连接筒30底部外壁开有导向环槽41,连接座27滑动连接于导向环槽41的内壁上,中空环形桶10一侧内壁开有导向通槽49,导向通槽49内壁滑动连接有转动圆环32,转动圆环32外壁插接有多个导向座34,连接座27一侧外壁转动连接有转杆37,转杆37贯穿于导向座34一侧外壁,转杆37外壁固定有翻料板35和齿轮33,齿轮33与环形齿条板36之间啮合连接,转杆37一侧外壁转动连接有活动座38,活动座38滑动连接于中空环形桶10的内壁上;第一转动轴21通过转板40带动第一切刀29在锥形挤料筒28外壁转动的同时,锥形挤料筒28会带动顶部的连接座27在导向环槽41内壁滑动,从而带动连接座27外壁的转杆37转动,转杆37在转动的同时会通过外壁的导向座34带动转动圆环32在导向通槽49内壁进行转动,转动圆环32可在不影响转杆37正常转动的情况下对导向通槽49进行密封,避免中空环形桶10内部的改性剂直接通过导向通槽49掉落到锥形搅拌桶18内部;

52.转杆37在随着第一切刀29转动时会带动外壁的齿轮33在环形齿条板36底部滑动,从而通过齿轮33和环形齿条板36带动转杆37整体进行自转,自转时的转杆37会带动外壁的翻料板35转动,从而对中空环形桶10内部的改性剂进行搅动,让通过改性剂添加管4进入中空环形桶10内部的改性剂能够分布均匀,从而让喷料风机26能够通过吸料头45持续不断的将中空环形桶10内部的改性剂喷出,避免中空环形桶10内部的改性剂大量堆积在吸料头45两侧无法被喷料风机26及时抽出。

53.本实施例在使用时,工作人员首先将适量的基质沥青在外部加热设备中加热到140-150oc后,再通过基质沥青添加管9倒入下料筒17内部,随后将适量的改性剂粉碎后通过改性剂添加管4倒入中空环形桶10内部,随后通过控制面板2控制第一电机7带动第一转动轴21转动,进入下料筒17内部的基质沥青会通过锥形挤料筒28外壁的圆孔均匀的向外流出,与此同时第一转动轴21带动外壁的,第一切刀29紧贴在锥形挤料筒28的外壁进行转动,对被挤出锥形挤料筒28的基质沥青进行切割,从而将基质沥青切割成一个个微小粘稠颗粒,与此同时工作人员通过控制面板2控制喷料风机26启动,喷料风机26通过吸料头45将中空环形桶10内部的改性剂通过喷料框25喷洒在被转动中的第一切刀29切割出的微小沥青颗粒上,外壁粘上改性剂颗粒的沥青颗粒会在喷料框25吹出的倾斜风力作用下迅速向下掉落到锥形搅拌桶18内部,随后由锥形搅拌桶18内部的加热搅拌机构进行加热混合搅拌。

54.通过锥形搅拌桶18加热搅拌后的沥青通过抽液泵16被送入沥青导管15,随后通过沥青导管15进入混合桶14,与此同时工作人员将对应重量的集料打碎成适当粒度后通过集料添加管13倒入混合桶14内部,与改性后的沥青进行加热搅拌混合,搅拌适当时间后,工作

人员即可打开出料管12将混合桶14内部制作完成的改性沥青混合料取出。

55.第一转动轴21转动时会带动外壁的绞龙叶片19旋转,从而通过旋转的绞龙叶片19将进入下料筒17内部的基质沥青推入锥形挤料筒28内部,给与进入锥形挤料筒28内部的沥青一定的推力,从而让沥青能够更好的通过锥形挤料筒28外壁的圆孔溢出,工作人员通过控制面板2控制第一电加热板22对锥形搅拌桶18进行加热,工作人员通过控制面板2控制第二电机11带动第二转动轴50转动,同时控制第二电加热板44对混合桶14内部进行加热,环形套筒20可对通过过滤板31向外排出的气体进行回收,并通过导气管5送入布袋过滤器6内部进行过滤,随后再将过滤后的气体排出。

56.自转时的转杆37会带动外壁的翻料板35转动,从而对中空环形桶10内部的改性剂进行搅动,让通过改性剂添加管4进入中空环形桶10内部的改性剂能够分布均匀,转动圆环32可在不影响转杆37正常转动的情况下对导向通槽49进行密封。

57.实施例2:

58.一种改性沥青混合料自动化生产方法,如图1-10所示,包括如下步骤:

59.s1:工作人员将适量基质沥青加热到140-150oc后通过基质沥青添加管9倒入下料筒17内,随后将粉碎后的改性剂通过改性剂添加管4倒入中空环形桶10内;

60.s2:工作人员通过控制面板2控制第一电机7带动第一转动轴21转动,同时控制喷料风机26和第一电加热板22运行;

61.s3:第一电机7、喷料风机26和第一电加热板22运行设定时间后,工作人员将适量集料打碎后通过集料添加管13倒入混合桶14内部,同时通过控制面板2控制抽液泵16、第二电机11和第二电加热板44运行设定时间;

62.s4:设定时间过后,工作人员打开出料管12将混合桶14内部搅拌完成后的改性沥青混合料取出,随后工作人员通过控制面板2关闭第一电机7、喷料风机26、第一电加热板22、抽液泵16、第二电机11和第二电加热板44后即可按照上述步骤继续对下一批改性沥青混合料进行生产。

63.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1