柴油加氢装置的节能换热系统及换热工艺的制作方法

1.本发明属于柴油加氢技术领域,具体涉及一种柴油加氢装置的节能换热系统及换热工艺。

背景技术:

2.柴油加氢装置原料含有焦化汽油和常减压装置常一线柴油,组分较轻。其中焦化汽油的流程如下:初馏点33.5℃,10%馏点72.5℃,50%馏点146.5℃,90%馏点206.5℃,终馏点230℃。常一线柴油的流程如下:初馏点155.1℃,10%馏点180.4℃,50%馏点203.9℃,90%馏点235.3℃,95%馏点243.6℃。

3.而柴油加氢装置的汽提塔进料位置一般设置在塔顶1层塔盘,进料温度为208℃,汽提塔进料位置高,进料未与塔顶冷回流充分接触,根据汽提塔顶油抽样结果来看存在闪蒸,塔顶馏出冷回流量大导致汽提塔底温度低。汽提塔底温度较低,会造成原料柴油和分馏塔进料换热后温度偏低,进而导致反应加热炉和分馏塔重沸炉燃料气用量大能耗高,同时因为汽提塔底油温度低与分馏塔底车柴换热后车柴温度损失大,也会影响后路自产蒸汽的产量。

4.因此,需要对柴油加氢装置的换热系统进行优化,解决柴油加氢装置汽提塔顶冷回流量大导致汽提塔底温度低热损失大,热源未充分利用,能耗高的问题。

技术实现要素:

5.本发明要解决的技术问题是:提供一种柴油加氢装置的节能换热系统及换热工艺,减小了汽提塔塔顶负荷,减少了反应加热炉和分馏塔重沸炉燃料气用量,降低了加热炉负荷,降低了装置能耗。

6.本发明所述的柴油加氢装置的节能换热系统,包括原料油换热升温线路、反应流出物换热降温线路、车柴降温换热线路和汽提塔底油升温换热线路;

7.所述原料油换热升温线路包括依次连接的原料油缓冲罐、8#换热器、4#换热器、1#换热器、反应炉、1#反应器、2#反应器;

8.所述反应流出物换热降温线路包括依次连接的1#反应器、2#反应器、1#换热器、2#换热器、3#换热器、热高压分离器、热高分离液管线;

9.所述车柴降温换热线路包括依次连接的分馏塔、5#换热器、6#换热器、7#换热器、8#换热器、9#换热器、10#换热器、2#空冷机、2#水冷机、车柴外送管线;

10.所述汽提塔底油升温换热线路包括依次连接的汽提塔、5#换热器、2#换热器、分馏塔;

11.所述1#换热器至反应炉的管线与8#换热器至4#换热器的管线之间通过原料高换跨线相连接,所述原料高换跨线上设置有高换跨线阀门。

12.优选的,所述原料油缓冲罐的出料口经进料泵连接8#换热器。

13.优选的,所述分馏塔的出料分为两路,一路经车柴外送泵连接5#换热器;另一路经

重沸炉泵和重沸炉后再连接分馏塔。

14.优选的,所述重沸炉连接1#燃料气管线;所述反应炉连接2#燃料气管线。

15.优选的,所述汽提塔的第4层塔盘连接汽提塔进料管。

16.优选的,所述汽提塔的顶部出料口依次经1#空冷机、1#水冷机、回流罐、回流泵后再连接汽提塔的回流口。

17.优选的,所述7#换热器的换热介质入口、出口分别连接除氧水管线和6#换热器的换热介质入口,6#换热器的换热介质出口连接蒸汽外送管线。

18.本发明中,1#换热器为反应流出物/原料油换热器。

19.2#换热器为反应流出物/汽提塔底油换热器。

20.3#换热器为反应流出物/原料油换热器。

21.4#换热器为热高分离气/原料油换热器。

22.5#换热器为车柴/汽提塔底油换热器。

23.6#换热器为车柴/换热介质换热器

24.7#换热器为车柴/除氧水换热器。

25.8#换热器为原料油/车柴换热器。

26.9#换热器为车柴/燃料气换热器。

27.10#换热器为车柴/热媒水换热器。

28.本发明所述的柴油加氢装置的节能换热工艺,包括原料油换热升温流程、反应流出物换热降温流程、车柴降温换热流程、汽提塔底油升温换热流程;

29.所述原料油换热升温流程如下:

30.原料油经过进料泵升压后进入8#换热器,与车柴换热后,进入4#换热器,与热高分离器换热后,进入3#换热器,与反应流出物换热后,进入1#换热器,与反应流出物再次换热后,进入反应炉,加热至反应温度后,进入1#反应器和2#反应器进行反应。

31.所述反应流出物换热降温流程如下:

32.原料油经1#反应器和2#反应器充分反应后,反应流出物自2#反应器出口进入1#换热器,与原料油换热后,进入2#换热器,与汽提塔底油换热后,进入3#换热器,与原料油再次换热后,进入热高压分离器,经气液分离后,热高分离液经热高分离液管线排出处理,热高分离气进入4#换热器,与原料油换热后排出处理。

33.为防止3#换热器换热后的反应流出物温度低导致管束结盐堵塞,在1#换热器的原料油出口处与8#换热器的原料油入口处连接原料高换跨线,并在原料高换跨线上设置高换跨线阀门,通过调整高换跨线阀门的开度来控制3#换热器的反应流出物换热后温度不低于230℃。

34.所述车柴降温换热流程如下:

35.车柴经过分馏塔底部的车柴外送泵抽出进入5#换热器,与汽提塔底油换热后,进入6#换热器,与7#换热器的换热介质换热后,进入7#换热器,与除氧水换热后,进入8#换热器,与原料油换热后,进入9#换热器,与燃料气换热后,进入10#换热器,与热媒水换热后,进入2#空冷机,进行空冷后,进入2#水冷机,与循环水换热后,经车柴外送管线排出收集,送至罐区。

36.所述汽提塔底油升温换热流程如下:

37.汽提塔的底油进入5#换热器,与车柴换热后,进入2#换热器,与反应流出物换热后,进入分馏塔。

38.优选的,所述反应炉的进料组分为汽油、柴油混合原料油,进料温度为308-310℃;出料组分为汽油、柴油混合原料油,出料温度为330-340℃。

39.优选的,所述1#反应器的进料组分为汽油、柴油混合原料油,进料温度为330-340℃;出料组分为汽油、柴油混合反应流出物,出料温度为355-375℃。

40.优选的,所述2#反应器的进料组分为汽油、柴油混合反应流出物,进料温度为355-375℃;出料组分为汽油、柴油混合原料油,出料温度为380-390℃。

41.优选的,所述汽提塔的进料组分为加氢精制后汽油、柴油混合物,进料温度为195-210℃;塔顶出料组分为粗石脑油,塔顶出料温度为40℃;塔底出料组分为汽提后汽油和柴油混合物,塔底出料温度为187-202℃。

42.优选的,所述分馏塔的进料组分为汽提后汽油和柴油混合物,进料温度为240-243℃;塔顶出料组分为粗石脑油,塔顶出料温度为40℃;塔底出料组分为精制柴油,塔底出料温度为245-253℃。

43.优选的,所述重沸炉的进料组分为精制柴油,进料温度为245-253℃;出料组分为精制柴油,出料温度为275-285℃。

44.以下对工艺流程进行详细说明:

45.原料油自装置外来,通过原料油过滤器进行过滤,除去原料中大于25μm的颗粒;过滤后的原料油进入原料油缓冲罐,在原料油缓冲罐液面控制下,然后经进料泵升压后,再依次经8#换热器、4#换热器、1#换热器换热升温后,进入反应炉加热至反应所需温度,再依次进入1#反应器、2#反应器,在催化剂作用下进行脱硫、脱氮、烯烃饱和、芳烃饱和等反应,其中1#反应器设置三个催化剂床层,2#反应器设置两个催化剂床层,床层间设有注急冷氢设施。

46.来自2#反应器的反应流出物,依次经1#换热器、2#换热器、3#换热器换热降温至230℃后进入热高压分离器,热高分离气经4#换热器换热降温后收集处理,热高分离液经热高分离液管线收集处理。。为了防止反应流出物中的铵盐在低温部位析出,在1#换热器的原料油出口处与8#换热器的原料油入口处连接原料高换跨线,并在原料高换跨线上设置高换跨线阀门,通过调整高换跨线阀门的开度来控制3#换热器的反应流出物换热后温度不低于230℃。

47.加氢精制后汽油、柴油混合物进入汽提塔,塔底油依次经5#换热器、2#换热器换热升温后,进入分馏塔;塔顶油气经1#空冷机、1#水冷机冷却至40℃,进入回流罐进行气、油、水三相分离,塔顶油相经回流泵升压后作为回流,塔顶气脱硫后送至管网。

48.汽提塔的塔底油进入分馏塔进行分馏,分馏塔底油一部分经分馏塔底重沸炉泵升压后,进入分馏塔底重沸炉,加热后返回分馏塔;另一部分经车柴外送泵升压后,依次经5#换热器、6#换热器、7#换热器、8#换热器、9#换热器、10#换热器换热降温后,再经2#空冷机空冷降温,最后经2#水冷机冷却至50℃后出装置。

49.与现有技术相比,本发明的有益效果如下:

50.(1)本发明柴油加氢装置的节能换热系统,根据整个柴油加氢装置的换热网络,通过研究不同换热线路中物料的温度,对4条换热线路进行整合,充分利用了整个体系中物料

的热量,与未对换热线路进行改造之前相比,降低了整个装置的整体能耗;

51.(2)本发明柴油加氢装置的节能换热系统,针对现有柴油加氢装置汽提塔顶冷回流量大导致汽提塔底温度低热损失大,热源未充分利用,能耗高的问题,对汽提塔进料口进行下移优化改造,减小塔顶负荷,降低冷回流量,提高汽提塔底温度;汽提塔底温度上涨后提高了原料柴油换热后温度和分馏塔进料温度,减少了反应加热炉和分馏塔重沸炉燃料气用量,降低加热炉负荷;提高汽提塔底油温度后,车柴与汽提塔底油换热后车柴温度损失降低,提高车柴与除氧水换热后自产蒸汽产量,进一步降低了装置能耗;

52.(3)本发明柴油加氢装置的节能换热工艺中,降低了加热炉负荷,节省了反应加热炉和分馏塔重沸炉的燃料气用量,同时降低车柴与汽提塔底油换热损失,提高车柴与除氧水换热后自产蒸汽产量,降低了装置能耗。

附图说明

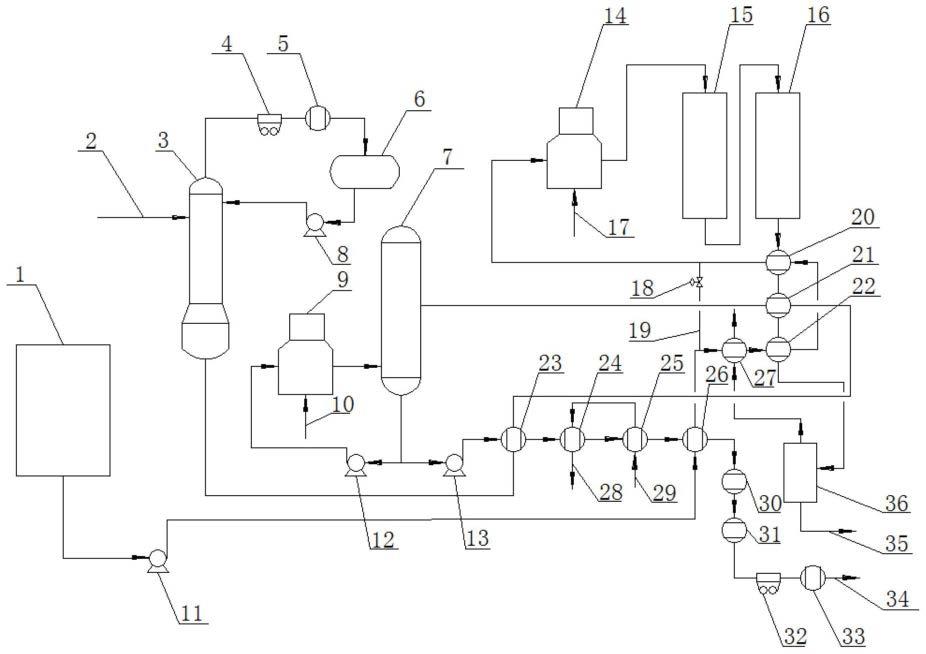

53.图1为本发明柴油加氢装置的节能换热系统的结构示意图;

54.图中:1、原料油缓冲罐;2、汽提塔进料管;3、汽提塔;4、1#空冷机;5、1#水冷机;6、回流罐;7、分馏塔;8、回流泵;9、重沸炉;10、1#燃料气管线;11、进料泵;12、重沸炉泵;13、车柴外送泵;14、反应炉;15、1#反应器;16、2#反应器;17、2#燃料气管线;18、高换跨线阀门;19、原料高换跨线;20、1#换热器;21、2#换热器;22、3#换热器;23、5#换热器;24、6#换热器;25、7#换热器;26、8#换热器;27、4#换热器;28、蒸汽外送管线;29、除氧水管线;30、9#换热器;31、10#换热器;32、2#空冷机;33、2#水冷机;34、车柴外送管线;35、热高分离液管线;36、热高压分离器。

具体实施方式

55.下面结合实施例对本发明做出进一步说明,但本发明的保护范围不仅限于此,该领域专业人员对本发明技术方案所作的改变,均应属于本发明的保护范围内。

56.实施例中所使用的原料,如无特别说明,均为市售常规原料;实施例中所使用的工艺方法,如无特别说明,均为本领域常规方法。

57.实施例1

58.如图1所示,所述柴油加氢装置的节能换热系统,包括原料油换热升温线路、反应流出物换热降温线路、车柴降温换热线路和汽提塔底油升温换热线路;

59.所述原料油换热升温线路包括依次连接的原料油缓冲罐1、8#换热器26、4#换热器27、1#换热器20、反应炉14、1#反应器15、2#反应器16;

60.所述反应流出物换热降温线路包括依次连接的1#反应器15、2#反应器16、1#换热器20、2#换热器21、3#换热器22、热高压分离器36、热高分离液管线35;

61.所述车柴降温换热线路包括依次连接的分馏塔7、5#换热器23、6#换热器24、7#换热器25、8#换热器26、9#换热器30、10#换热器31、2#空冷机32、2#水冷机33、车柴外送管线34;

62.所述汽提塔底油升温换热线路包括依次连接的汽提塔3、5#换热器23、2#换热器21、分馏塔7;

63.所述1#换热器20至反应炉14的管线与8#换热器26至4#换热器27的管线之间通过

原料高换跨线19相连接,所述原料高换跨线19上设置有高换跨线阀门18。

64.所述原料油缓冲罐1的出料口经进料泵11连接8#换热器26。

65.所述分馏塔7的出料分为两路,一路经车柴外送泵13连接5#换热器23;另一路经重沸炉泵12和重沸炉9后再连接分馏塔7。

66.所述重沸炉9连接1#燃料气管线10;所述反应炉14连接2#燃料气管线17。

67.所述汽提塔3的第4层塔盘连接汽提塔进料管2。

68.所述汽提塔3的顶部出料口依次经1#空冷机4、1#水冷机5、回流罐6、回流泵8后再连接汽提塔3的回流口。

69.所述7#换热器25的换热介质入口、出口分别连接除氧水管线29和6#换热器24的换热介质入口,6#换热器24的换热介质出口连接蒸汽外送管线28。

70.其中,1#换热器20为反应流出物/原料油换热器。

71.2#换热器21为反应流出物/汽提塔底油换热器。

72.3#换热器22为反应流出物/原料油换热器。

73.4#换热器27为热高分离气/原料油换热器。

74.5#换热器23为车柴/汽提塔底油换热器。

75.6#换热器24为车柴/换热介质换热器

76.7#换热器25为车柴/除氧水换热器。

77.8#换热器26为原料油/车柴换热器。

78.9#换热器30为车柴/燃料气换热器。

79.10#换热器31为车柴/热媒水换热器。

80.所述柴油加氢装置的节能换热系统的工作过程,包括原料油换热升温流程、反应流出物换热降温流程、车柴降温换热流程、汽提塔底油升温换热流程;

81.a、原料油换热升温流程如下:

82.原料油经过进料泵11升压后进入8#换热器26,与车柴换热后,进入4#换热器27,与热高分离器换热后,进入3#换热器22,与反应流出物换热后,进入1#换热器20,与反应流出物再次换热后,进入反应炉14,加热至反应温度后,进入1#反应器15和2#反应器16进行反应。

83.b、反应流出物换热降温流程如下:

84.原料油经1#反应器15和2#反应器16充分反应后,反应流出物自2#反应器16出口进入1#换热器20,与原料油换热后,进入2#换热器21,与汽提塔底油换热后,进入3#换热器22,与原料油再次换热后,进入热高压分离器36,经气液分离后,热高分离液经热高分离液管线35排出处理,热高分离气进入4#换热器27,与原料油换热后排出处理。

85.为防止3#换热器22换热后的反应流出物温度低导致管束结盐堵塞,在1#换热器20的原料油出口处与8#换热器26的原料油入口处连接原料高换跨线19,并在原料高换跨线19上设置高换跨线阀门18,通过调整高换跨线阀门18的开度来控制3#换热器22的反应流出物换热后温度不低于230℃。

86.c、车柴降温换热流程如下:

87.车柴经过分馏塔7底部的车柴外送泵13抽出进入5#换热器23,与汽提塔底油换热后,进入6#换热器24,与7#换热器25的换热介质换热后,进入7#换热器25,与除氧水换热后,

进入8#换热器26,与原料油换热后,进入9#换热器30,与燃料气换热后,进入10#换热器31,与热媒水换热后,进入2#空冷机32,进行空冷后,进入2#水冷机33,与循环水换热后,经车柴外送管线34排出收集,送至罐区。

88.d、汽提塔底油升温换热流程如下:

89.汽提塔3的底油进入5#换热器23,与车柴换热后,进入2#换热器21,与反应流出物换热后,进入分馏塔7。

90.实施例2

91.一种柴油加氢装置的节能换热工艺,采用实施例1所述的柴油加氢装置的节能换热系统,过程如下:

92.原料油自装置外来,通过原料油过滤器进行过滤,除去原料中大于25μm的颗粒;过滤后的原料油进入原料油缓冲罐1,在原料油缓冲罐1液面控制下,然后经进料泵11升压后,再依次经8#换热器26、4#换热器27、1#换热器20换热,升温至308-310℃之间,进入反应炉14加热至330-340℃之间,再依次进入1#反应器15、2#反应器16,在催化剂作用下进行脱硫、脱氮、烯烃饱和、芳烃饱和等反应,其中1#反应器15出料温度在355-375℃之间,2#反应器16出料温度在380-390℃之间,1#反应器15设置三个催化剂床层,2#反应器16设置两个催化剂床层,床层间设有注急冷氢设施。

93.来自2#反应器16的反应流出物,依次经1#换热器20、2#换热器21、3#换热器22换热降温至230℃后进入热高压分离器36,热高分离气经4#换热器27换热降温后收集处理,热高分离液经热高分离液管线35收集处理。为了防止反应流出物中的铵盐在低温部位析出,在1#换热器20的原料油出口处与8#换热器26的原料油入口处连接原料高换跨线19,并在原料高换跨线19上设置高换跨线阀门18,通过调整高换跨线阀门18的开度来控制3#换热器22的反应流出物换热后温度不低于230℃。

94.加氢精制后汽油、柴油混合物温度在195-210℃之间,进入汽提塔3,塔底油温度在187-202℃之间,依次经5#换热器23、2#换热器21换热后,升温至240-243℃之间,进入分馏塔7;塔顶油气经1#空冷机4、1#水冷机5冷却至40℃,进入回流罐6进行气、油、水三相分离,塔顶油相经回流泵8升压后作为回流,塔顶气脱硫后送至管网。

95.汽提塔3的塔底油进入分馏塔7进行分馏,分馏塔7底油温度在245-253℃之间,一部分经分馏塔7底重沸炉泵12升压后,进入分馏塔底重沸炉9,加热至275-285℃后返回分馏塔7;另一部分经车柴外送泵13升压后,依次经5#换热器23、6#换热器24、7#换热器25、8#换热器26、9#换热器30、10#换热器31换热降温后,再经2#空冷机32空冷降温,最后经2#水冷机33冷却至50℃后出装置。

96.本发明的节能换热装置和工艺,通过研究不同换热线路中物料的温度,对4条换热线路进行整合,充分利用了整个体系中物料的热量,降低了整个装置的整体能耗;与未对换热线路进行改造之前相比,其节能降耗效果比较明显,因此不再进行对比。

97.以下针对将汽提塔的进料位置由1层塔盘进料下移至4层塔盘进料前后的节能效果进行对比。改进后的柴油加氢装置如实施例1所述,汽提塔的进料位置位于第4层塔盘;改进前的柴油加氢装置与实施例1装置的不同点仅在于,汽提塔的进料位置位于第1层塔盘。

98.汽提塔的进料位置改造前后的设备参数如表1所示。

99.表1汽提塔的进料位置改造前后的设备参数

100.设备参数改造前改造后差值汽提塔回流量,t/h11.57.5-4汽提塔塔底温度,℃19220082#换热器壳程出口温度温度,℃235.6240.34.72#换热器管程出口温度温度,℃330.33343.7车柴换热后终温,℃305.73082.35#换热器管程出口温度,℃209.8217.57.77#换热器产汽流量,t/h4.686.561.88反应炉燃料气用量,nm3/h710685-25重沸炉燃料气用量,nm3/h650603-47

101.从表1可以看出,将汽提塔进料位置由1层塔盘进料下移至4层塔盘进料后,塔顶回流与汽提塔进料充分接触,提高传质传热效果,减小塔顶负荷,降低塔顶馏出量;汽提塔顶回流量由11.5t/h降至7.5t/h,回流量下降4t/h,回流量下降后减少了汽提塔温度损失,冷回流量降低后汽提塔底温度由192℃涨至202℃,汽提塔底油经过5#换热器(车柴/汽提塔底油换热)再经2#换热器(反应流出物/汽提塔底油换热)换热后进入分馏塔,分馏塔进料温度由改造前235.6℃涨至240.3℃,进料温度上涨后分馏塔底温度上涨,分馏塔重沸炉入口温度上涨,重沸炉燃料气用量由650nm3/h降至603nm3/h。

102.汽提塔底油温度上涨后5#换热器中车柴与汽提塔底油换热后温度损失降低,管程车柴侧换热温度由209.8℃涨至217.5℃,车柴温度上涨后进入后路7#换热器温度上涨,自产蒸汽产量由改造前的4.68t/h涨至6.56t/h。

103.汽提塔底油温度上涨后,反应流出物与汽提塔底油换热损失降低,2#换热器管程反应流出物侧出口换热温度由改造前的330.3℃涨至334℃,2#换热器反应流出物进入3#换热器反应流出物测出口温度由230℃涨至233℃,因3#换热器管程出口温度控制230℃,管程出口温度上涨后,通过关小原料侧高换跨线开度,使原料油多走换热器换热,原料油换热后终温由305.7℃涨至308℃,原料油进反应加热炉温度涨至308℃,反应炉燃料气用量由710nm3/h降至685nm3/h。

104.经核算,仅汽提塔的进料位置改造后整个装置和工艺的成本降低情况如下:

105.燃料气降低/年=72m3/h*24h*2.28元/m3*365d=143.8万元/年;

106.低压蒸汽降低/年=45.12t/d*275元/t*365d=452.89万元/年。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1