一种医疗废弃物处理系统及工艺的制作方法

1.本发明属于医疗废弃物处理技术领域,具体涉及一种医疗废弃物处理系统及工艺。

背景技术:

2.目前,医疗废弃物是指医疗卫生机构在医疗、预防、保健以及其他相关活动中产生的具有直接或者间接感染性、毒性以及其他危害性的废物。医疗废弃物共分五类(感染性、病理性、损伤性、药物性、化学性),并列入《国家危险废物名录》。医疗废弃物中可能含有大量病原微生物和有害化学物质,甚至会有放射性和损伤性物质,因此对医疗废弃物的处理具有重要的意义。

3.目前“医废”的处置均采用“加温杀菌”处理,然后送“焚烧发电厂”焚烧发电,或交填埋场填埋。其中,填埋工艺百年后才能溶解,可能产生菌株变异和渗漏液外泄而污染地下水,无限长期占用土地,净投入(人工、土地、高温消毒)无产出。焚烧工艺仅变换了一种污染方式,引起大气污染,焚烧不可避免的产生二噁英,焚烧后灰渣又成了新的“危废”,高温消毒需设置独立厂房设备,消毒后二次运送至垃圾发电厂或焚烧单位焚烧,仅利用其热能,利用率低,二次转运委托焚烧要承担处置费。

4.鉴于以上原因,特提出了本发明。

技术实现要素:

5.为了解决现有技术中医疗废弃物的处理方法对环境污染严重,生产成本高等问题,本发明提供了一种医疗废弃物处理系统及工艺,本发明的工艺控制了二噁英的产生,热裂解的温度温和平稳,提高了裂解速度,变“危废”为清洁柴油组分,使之资源化,占地少、投资少、见效快。

6.本发明的第一目的,提供了一种医疗废弃物处理工艺,所述的工艺包括如下步骤:

7.(1)将医疗废弃物在撕碎机中撕碎处理,撕碎后的医疗废弃物通过进料螺旋机进行挤压,排除空气,经进料输送机进入无氧料仓中;

8.(2)将步骤(1)处理得到的医疗废弃物送入列管式裂解炉中,进行催化热裂解,得到油气混合物;

9.(3)将所述的油气混合物在气固分离塔中分离,分离得到的固体进入重油储油罐中,分离得到的油气经过热交换器冷却,冷却后的液体进入轻质油储油罐中,冷却后的不凝可燃气体进入纯化水阻器中,再经过水洗脱硫后,供所述列管式裂解炉燃烧使用。

10.进一步的,步骤(1)中撕碎的医疗废弃物的体积<5cm2,撕碎机设置在螺旋机上方,螺旋机出料端的管体为锥形。

11.进一步的,步骤(1)中无氧料仓中含氧量<2%,氮气压力保持0.01-0.015mpa。

12.本发明中的医疗废弃物简称为医废,升降机将医废连同医废专用密闭包装箱提升至进料操作平台,将医废倒入撕碎机料斗中,由撕碎机将医废及包装一起撕碎,撕碎的医疗

废弃物体积<5cm2。撕碎机安装在螺旋机料斗上方,撕碎后的医废依靠重力进入螺旋机料斗中,螺旋机单头驱动,另一端头出料,出料端的管体成锥形,使医废在出口前受挤压、排空料中夹杂空气,进料后输送机出口与无氧料仓之间自然形成隔断,使空气进不去,无氧料仓内的氮气出不来。无氧料仓设置在列管式裂解炉上方,容积约为2-3m2,无氧料仓内设置有送料螺旋,用于向裂解炉中进料,送料量与螺旋机进料量相匹配。无氧料仓同时设置氮气进口、排气口、含氧检测仪、压力显示表及观察视镜,无氧料仓中含氧量<2%,氮气压力保持0.01-0.015mpa。

13.进一步的,步骤(2)中所述的列管式裂解炉采用三支炉管串联的列管式裂解炉,管式炉采用热风间接加热的方式。

14.进一步的,步骤(2)中三支炉管长度均为11-13m,第一支炉管的温度为100-150℃,主要作用是预热、蒸发水分和缩小容积,第二支炉管的温度为150-300℃,主要作用是完成80%的热裂解,第三支炉管的温度为300-400℃,主要作用是彻底热解。

15.进一步的,步骤(2)医疗废弃物在列管式裂解炉中的推进速度为250-400mm/分,热风量为5400-5600m3/h,热风温度为625-675℃,催化热裂解的温度为325-375℃。

16.列管式裂解炉采用立式或卧式均可以,内置有轴螺旋,电机减速机为驱动力,旋转时推动医废向前运动,列管式裂解炉一端固定在机架上,其余固定在滑动支架上,炉体受热膨胀可向另一端滑动。

17.炉管采用热风间接加热的方式,在管炉下方设置有油气二用热风炉,天然气或自产的不可凝可燃气或油燃烧产生的高温烟气通过设定控温装置调节满足工艺要求的温度,通过间接换热方式向炉管内医废加热,医废在炉管内运动方向与热风气流方向相逆,这样医废随着螺旋叶片旋转向前运动,一边受热逐步热解,螺旋叶片在炉管内不间断旋转同时起到不间断炉管内壁机械清焦作用。

18.热裂解产生的油气混合物由设置在裂解炉上方的集气管收集后,导向设置在炉管后方的气固分离塔中,油气混合物中含有少量的炭渣粉尘受重力作用,初步分离,下沉至设置在气固分离塔下方的重油储油罐内。比较清洁的油气顺次进入热交换器,通过水冷却后液化为液体燃料油,进入设置在下方的轻质油储油罐内,不凝可燃气体通过设置在轻质油储油罐上方的油气分离塔进入纯化水阻器中,通过纯化水洗脱硫后,供热解炉燃烧室燃烧用,其出口及燃烧器前方分别装有管道阻火器,确保可燃气燃烧安全。

19.裂解炉燃烧产生的燃烧废气是本发明中唯一的外排污口,高温烟气通过热交换后,烟气(废气)降温<200℃,经锅炉外风机作用,通过喷淋洗涤塔及光电废气处理器,废气温度将至60℃以下,粉尘去除99%以上,经高度15m的排气筒达标排放,对于排放的气体检测,二噁英未检出,颗粒物《20mg/m3,黑度《1,氮氧化物未检出。

20.进一步的,步骤(2)中催化热裂解中催化剂由镧系轻稀土、三氧化二铁、氢氧化铝、氧化锌和高岭土组成。

21.进一步的,按照质量百分比,所述的催化剂组成为镧系轻稀土6-10%、三氧化二铁3-7%、氢氧化铝3-7%、氧化锌2-4%和高岭土77-81%。

22.进一步的,按照质量百分比,所述的催化剂组成为镧系轻稀土8%、三氧化二铁5%、氢氧化铝5%、氧化锌3%和高岭土79%。

23.镧系轻稀土具有较强聚氢能力,三氧化铁,氢氧化铝活性高,吸附力强,克服了有

机合成(塑料、橡胶、合成革等)在热裂解过程中需要温度高、热解时间长、油的产出率低、设备投入高、操作难度大、使用寿命短等缺点,使用催化剂后,降低了反应的活化率,提高了热解速度,降低了对热解温度的要求,同时对混合废弃物中氯化物能及时吸收并固化在炭渣中,避免了氯对设备的腐蚀和对环境的二次污染,提高产油率和油的品质。

24.进一步的,步骤(2)中催化热裂解加温燃烧产生的废气依次经过喷淋洗涤塔洗涤、中和、脱氯和脱硫处理系统、光电废气处理器处理,达标排放。

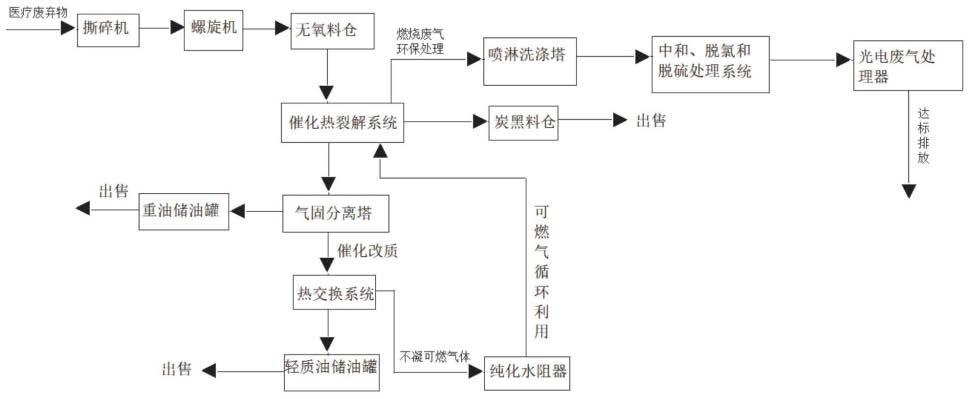

25.本发明的第二目的,提供了一种用于医疗废弃物处理的系统,按照医疗废弃物的处理顺序,所述的系统自上游到下游依次包括撕碎机、螺旋机、无氧料仓、催化热裂解系统、气固分离塔和热交换系统;

26.其中,所述的气固分离塔还连接有重油储油罐,所述的热交换系统还分别连有轻质油储油罐和纯化水阻器,所述的纯化水阻器与所述催化热裂解系统连接;

27.所述的催化热裂解系统还分别与炭黑料仓和喷淋洗涤塔连接,所述的喷淋洗涤塔依次与中和、脱氯和脱氯处理系统和光电废气处理器连接。

28.与现有技术相比,本发明的有益效果为:

29.(1)本发明采用无氧热裂解,包含无氧进料、无氧裂解、氮气保护、杜绝氧与物料接触,源头上控制了产生二噁英的环境和条件,同时提高了热裂解的安全性;

30.(2)采用独特的催化裂解工艺,采用特定的催化剂使得催化裂解的温度平稳,提高了裂解速度,并使少量含氯及其他少量多品种有害物质中和成盐,极少量重金属(主要残留在药品中的,量少但成分复杂)固化在碳渣中,本发明中催化裂解的温度为325-375℃,使每吨医废处理的热裂解能耗有明显的下降,节能效果显著;

31.(3)本发明的工艺微排放,零污染,除少量燃烧废气达标排放,不产生废固和废水,利用率高达99%以上,医废经热裂解后,产生50%以上液体燃料油,可直接出售,产生20%左右碳渣(热值达到6800大卡)是优质固体燃料,可视为焦炭粉,可直接出售,产生20%左右可燃气(类似天然气),供自用作为加热热源,多余部分可供生活热能。智能化远程操作,设备运行安全、清洁、可靠,性价比高,经济效益好,一般两年回收投资。本发明工艺将杀菌灭活与终极处置合二为一,并再生清洁能源,完全做到固(危)废资源化、无害化和减量化;

32.(4)本发明的催化裂解工艺彻底杀菌、灭活、毁形,分子重组,再生新物质,工厂化处置,一劳永逸,占地面积小,1000万人城市产生的医废处置约占地3000m2,设备净占地面积8米

×

40米,约320m2,临仓约300m2,终极危化品转化为清洁能源,第二次服务于人类,产生效益,消毒、处置合二为一,投资少,效益高。

附图说明

33.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

34.图1是本发明的医疗废弃物处理工艺流程图。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

36.如图1所示为本发明中医疗废弃物处理工艺流程图。

37.实施例1

38.如图1所述本实施的一种用于医疗废弃物处理的系统,按照医疗废弃物的处理顺序,所述的系统自上游到下游依次包括撕碎机、螺旋机、无氧料仓、催化热裂解系统、气固分离塔和热交换系统;

39.其中,所述的气固分离塔还连接有重油储油罐,所述的热交换系统还分别连有轻质油储油罐和纯化水阻器,所述的纯化水阻器与所述催化热裂解系统连接;

40.所述的催化热裂解系统还分别与炭黑料仓和喷淋洗涤塔连接,所述的喷淋洗涤塔依次与中和、脱氯和脱氯处理系统和光电废气处理器连接。

41.实施例2

42.本实施例的一种用于医疗废弃物处理的工艺,具体包括如下步骤:

43.(1)将医疗废弃物在撕碎机中撕碎处理,撕碎的医疗废弃物体积<5cm2,撕碎机设置在螺旋机上方,螺旋机出料端的管体为锥形,撕碎机安装在螺旋机料斗上方,撕碎后的医废依靠重力进入螺旋机料斗中,螺旋机单头驱动,另一端头出料,出料端的管体成锥形,使医废在出口前受挤压、排空料中夹杂空气,并且进料输送机出口与无氧料仓之间自然形成隔断,使空气进不去,无氧料仓内的氮气出不来。无氧料仓设置在列管式裂解炉上方,容积约为2-3m2,无氧料仓上设置有送料螺旋,用于向裂解炉中进料。送料量与螺旋机进料量相匹配。无氧料仓同时设置氮气进口、排气口、含氧检测仪、压力显示表及观察视镜,无氧料仓中含氧量<2%,氮气压力保持0.01mpa;

44.(2)将步骤(1)处理得到的医疗废弃物送入列管式裂解炉中,进行催化热裂解,得到油气混合物,其中,所述的列管式裂解炉采用三支炉管串联的列管式裂解炉,管式炉采用热风间接加热的方式,三支炉管长度均为12m,第一支炉管的温度为100-150℃,第二支炉管的温度为150-300℃,第三支炉管的温度为300-400℃,医疗废弃物在列管式裂解炉中的推进速度为250mm/分,热风量为5400m3/h,热风温度为625-675℃,催化热裂解的温度为325-375℃;

45.催化热裂解中催化由镧系轻稀土7%、三氧化二铁3%、氢氧化铝7%、氧化锌2%和高岭土组成81%;

46.催化热裂解产生的废气依次进行喷淋洗涤塔洗涤、中和、脱氯和脱硫处理、光电废气处理器处理,废气温度将至60℃以下,粉尘去除99.9%以上,经高度15m的排气筒达标排放,达标排放;

47.(3)将所述的油气混合物在气固分离塔中分离,分离得到的粉尘固体进入重油储油罐中,分离得到的油气经过热交换器冷却,冷却后的液体进入轻质油储油罐中,冷却后的不凝可燃气体进入纯化水阻器中,再经过水洗脱硫后,供所述列管式裂解炉燃烧使用。

48.实施例3

49.本实施例的一种用于医疗废弃物处理的工艺,具体包括如下步骤:

50.(1)将医疗废弃物在撕碎机中撕碎处理,撕碎的医疗废弃物体积<5cm2,撕碎机设置在螺旋机上方,螺旋机出料端的管体为锥形,撕碎机安装在螺旋机料斗上方,撕碎后的医废依靠重力进入螺旋机料斗中,螺旋机单头驱动,另一端头出料,出料端的管体成锥形,使医废在出口前受挤压、排空料中夹杂空气,并且进料输送机出口与无氧料仓之间自然形成隔断,使空气进不去,无氧料仓内的氮气出不来。无氧料仓设置在列管式裂解炉上方,容积约为2-3m2,无氧料仓上设置有送料螺旋,用于向裂解炉中进料。送料量与螺旋机进料量相匹配。无氧料仓同时设置氮气进口、排气口、含氧检测仪、压力显示表及观察视镜,无氧料仓中含氧量<2%,氮气压力保持0.013mpa;

51.(2)将步骤(1)处理得到的医疗废弃物送入列管式裂解炉中,进行催化热裂解,得到油气混合物,其中,所述的列管式裂解炉采用三支炉管串联的列管式裂解炉,管式炉采用热风间接加热的方式,三支炉管长度均为12m,第一支炉管的温度为100-150℃,第二支炉管的温度为150-300℃,第三支炉管的温度为300-400℃,医疗废弃物在列管式裂解炉中的推进速度为325mm/分,热风量为5500m3/h,热风温度为625-675℃,催化热裂解的温度为325-375℃;

52.催化热裂解中催化由镧系轻稀土8%、三氧化二铁5%、氢氧化铝5%、氧化锌3%和高岭土组成79%;

53.催化热裂解产生的废气依次进行喷淋洗涤塔洗涤、中和、脱氯和脱硫处理、光电废气处理器处理,废气温度将至60℃以下,粉尘去除99.9%以上,经高度15m的排气筒达标排放,达标排放;

54.(3)将所述的油气混合物在气固分离塔中分离,分离得到的粉尘固体进入重油储油罐中,分离得到的油气经过热交换器冷却,冷却后的液体进入轻质油储油罐中,冷却后的不凝可燃气体进入纯化水阻器中,再经过水洗脱硫后,供所述列管式裂解炉燃烧使用。

55.实施例4

56.本实施例的一种用于医疗废弃物处理的工艺,具体包括如下步骤:

57.(1)将医疗废弃物在撕碎机中撕碎处理,撕碎的医疗废弃物体积<5cm2,撕碎机设置在螺旋机上方,螺旋机出料端的管体为锥形,撕碎机安装在螺旋机料斗上方,撕碎后的医废依靠重力进入螺旋机料斗中,螺旋机单头驱动,另一端头出料,出料端的管体成锥形,使医废在出口前受挤压、排空料中夹杂空气,并且进料输送机出口与无氧料仓之间自然形成隔断,使空气进不去,无氧料仓内的氮气出不来。无氧料仓设置在列管式裂解炉上方,容积约为2-3m2,无氧料仓上设置有送料螺旋,用于向裂解炉中进料。送料量与螺旋机进料量相匹配。无氧料仓同时设置氮气进口、排气口、含氧检测仪、压力显示表及观察视镜,无氧料仓中含氧量<2%,氮气压力保持0.015mpa;

58.(2)将步骤(1)处理得到的医疗废弃物送入列管式裂解炉中,进行催化热裂解,得到油气混合物,其中,所述的列管式裂解炉采用三支炉管串联的列管式裂解炉,管式炉采用热风间接加热的方式,三支炉管长度均为12m,第一支炉管的温度为100-150℃,第二支炉管的温度为150-300℃,第三支炉管的温度为300-400℃,医疗废弃物在列管式裂解炉中的推进速度为400mm/分,热风量为5600m3/h,热风温度为625-675℃,催化热裂解的温度为325-375℃;

59.催化热裂解中催化由镧系轻稀土9%、三氧化二铁7%、氢氧化铝3%、氧化锌4%和高岭土组成77%;

60.催化热裂解产生的废气依次进行喷淋洗涤塔洗涤、中和、脱氯和脱硫处理、光电废气处理器处理,废气温度将至60℃以下,粉尘去除99.9%以上,经高度15m的排气筒达标排放,达标排放;

61.(3)将所述的油气混合物在气固分离塔中分离,分离得到的粉尘固体进入重油储油罐中,分离得到的油气经过热交换器冷却,冷却后的液体进入轻质油储油罐中,冷却后的不凝可燃气体进入纯化水阻器中,再经过水洗脱硫后,供所述列管式裂解炉燃烧使用。

62.试验例1

63.按照实施例2-4的工艺处理医疗废弃物,检测催化裂解系统排放的废气中的成分,二噁英未检出,颗粒物《20mg/m3,黑度《1,氮氧化物未检出。

64.采用本发明的处理系统及工艺,占地面积小,1000万人城市产生的医废处置约占地3000m2,设备净占地面积8米

×

40米,约320m2,临仓约300m2,

65.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1