一种低碳烷烃脱氢制烯烃的方法和系统与流程

本发明涉及石油化工,具体涉及一种低碳烷烃脱氢制烯烃的方法和系统。

背景技术:

1、丙烯是一种重要的有机化工原料,用于生产聚丙烯、丙烯腈、丁醇、辛醇、环氧丙烷、异丙醇等产品。传统的丙烯主要来自蒸汽裂解制乙烯的副产物,异丁烯几乎都来自炼厂气和裂解c4馏分,随着石化工业对丙烯和异丁烯的需求不断增加,传统的丙烯、异丁烯来源,不能满足市场的需求。随着页岩气开采技术的成熟,为市场提供了大量优质、廉价的丙烷、丁烷,烷烃直接催化脱氢制备丙烯和异丁烯的工艺,因其技术的经济型、环境友好型,越来越受到市场的认可。

2、低碳烷烃脱氢制备低碳烷烃工艺主要分为移动床工艺和固定床工艺,固定床工艺反应系统设计相对简单,但因催化剂需要频繁再生,切换操作十分频繁,对控制系统和阀门、设备要求较高。

3、移动床工艺可以实现催化剂的连续再生和循环,使催化剂保持在较高的活性状态,可以显著提高催化剂的活性和保证丙烯的收率。现有丙烷脱氢催化剂连续再生工艺在移动床反应区底部设有压力转换和气氛置换系统,在再生器底部设有压力转换和流量控制系统,催化剂下料为脉冲式的非连续过程,容易引起再生器连接处金属疲劳,再生器内网开裂。

4、cn112569872a公开了一种用于低碳烷烃脱氢制备低碳烷烃的移动床系统。其技术方案包括:依次通过管道连接的原料预处理单元、燃料分离单元、移动床反应单元、氢气分离单元、产物净化单元、产品分离提纯单元和催化剂再生单元;移动床反应单元包括若干并联设置的反应管路,反应管路上安装有加热炉和反应器。

5、cn1100852c公开了一种烃转化催化剂的再生方法及其设备,待生催化剂从上至下依次通过再生器的烧焦区、氧氯化区、预干燥区和焙烧区,增设的预干燥区可将经过脱氯和干燥的再生循环气用于氧氯化后催化剂的预干燥,从而减少焙烧区的干燥气体用量,使焙烧区的含氧气体进入量由烧焦所需耗氧量决定,进入焙烧区的气体可全部进入氧氯化区,再进入再生气循环回路,为烧焦供氧,可使再生器的煅烧区无多余含氧气体放空,从而取消锻烧区放空气体的净化措施。

6、cn110452085a公开了一种逆流移动床c3/c4烷烃脱氢工艺,催化剂在各反应器之间的流动方向与反应物流的流动方向相反,该方法包括混合的氢气和c3/c4烷烃进料流经热联合换热器、加热炉,进入第一级反应器中,依次串联流经第二级、最后一级反应器形成反应物料流;催化剂经再生器再生,进入最后一级反应器,依次串联流经第二级、第一级反应器形成催化剂料流,每一级反应器出口均有透氢膜分离器。与现有已经工业化的丙烷脱氢工艺相比,可以提高c3/c4烷烃单程转化率,降低反应温度,提高选择性,节省能量,减少催化剂上的积碳,延长催化剂的寿命,减少装置的投资。

技术实现思路

1、本发明的目的是为了解决现有技术中存在低碳烷烃转化率低且催化剂再生能力和烧焦灵活性差的问题。

2、为了实现上述目的,本发明第一方面提供一种低碳烷烃脱氢制烯烃的方法,该方法包括:

3、(1)将低碳烷烃引入至装填有脱氢催化剂的移动床反应区中进行脱氢反应,得到脱氢产物,并将所述脱氢产物进行分离,得到氢气、烯烃和烷烃;

4、(2)将所述移动床反应区底部流出的待生催化剂引入至再生器中进行再生处理,得到再生催化剂,并将所述再生催化剂循环回所述移动床反应区中参与所述脱氢反应;

5、其中,所述再生器沿所述待生催化剂的流动方向包括依次连通的缓冲区、一段烧焦区、二段烧焦区、氧氯化区、干燥区和冷却区,且所述一段烧焦区和所述二段烧焦区的气体各自独立地进行循环;

6、将空气和/或所述氧氯化区排出的一部分含氯气体作为气体i引入至所述一段烧焦区中,以及将空气和/或所述氧氯化区排出的另一部分含氯气体作为气体ii引入至所述二段烧焦区,以使得所述一段烧焦区中再生气的氧含量为0.2-1体积%,一段烧焦区中再生气的氯含量为0-0.3体积%,且使得所述二段烧焦区中再生气的氧含量为1%-10体积%,二段烧焦区中再生气的氯含量为0-0.3体积%。

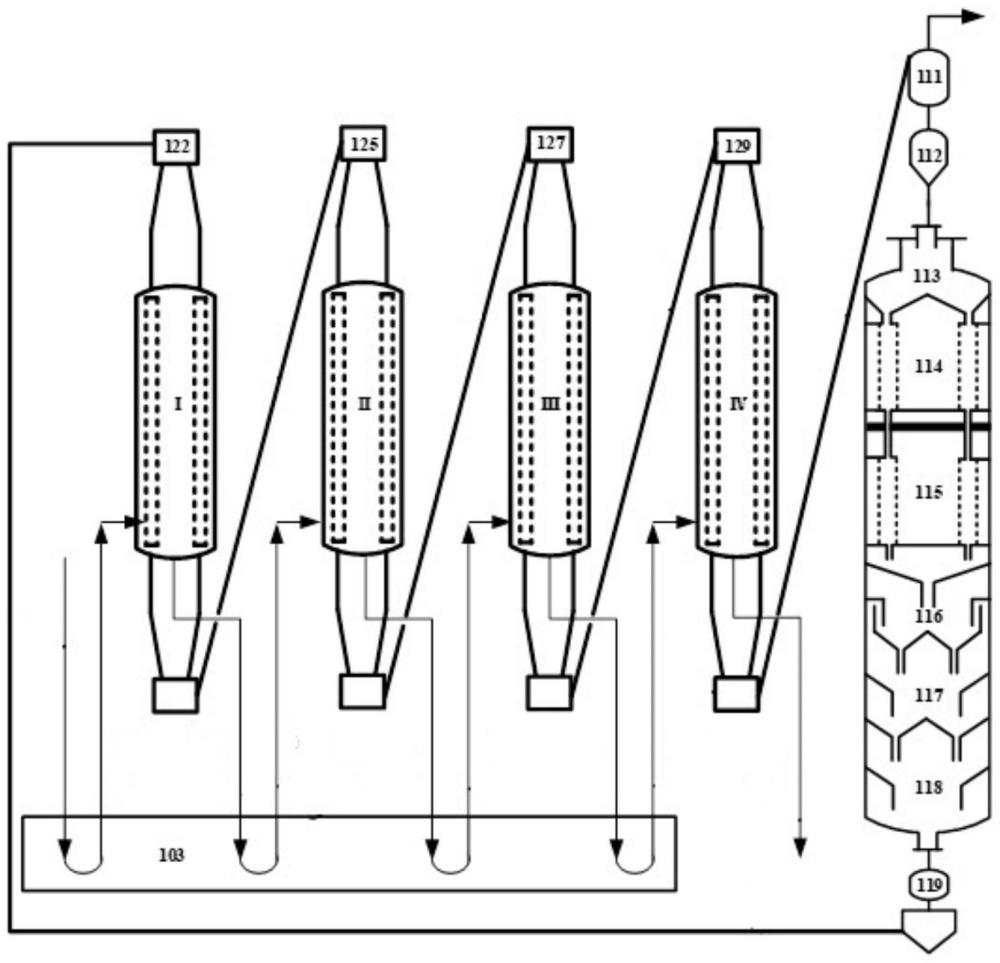

7、本发明第二方面提供一种用于低碳烷烃脱氢制烯烃的系统,该系统包括:

8、移动床反应区,用于将低碳烷烃进行脱氢反应;

9、再生器,所述移动床反应区底部通过管线与所述再生器顶部连通,所述再生器从上至下依次包括缓冲区、一段烧焦区、二段烧焦区、氧氯化区、干燥区和冷却区;所述一段烧焦区与所述二段烧焦区之间设置有密封隔板,以使得所述一段烧焦区和所述二段烧焦区的气体各自独立地进行循环;所述氧氯化区上设置有含氯气体循环管线,且所述含氯气体循环管线与所述一段烧焦区、所述二段烧焦区分别连通。

10、采用本发明提供的方法能够提高低碳烷烃转化率,实现催化剂连续循环,并且,催化剂再生系统的再生能力和烧焦灵活性提高,氧氯化区氧气浓度不受再生器限制,同时还能减轻催化剂提升过程中的磨损,使还原气体出口过滤网堵塞的问题得到改善,从而延长装置运行周期。

技术特征:

1.一种低碳烷烃脱氢制烯烃的方法,其特征在于,该方法包括:

2.根据权利要求1所述的方法,其中,将所述一段烧焦区中排出的一部分再生气作为第一循环气与所述气体i混合后循环回所述一段烧焦区中;

3.根据权利要求1或2所述的方法,其中,所述二段烧焦区中排出的再生气作为第二循环气与所述气体ii混合后循环回所述二段烧焦区中;

4.根据权利要求1-3中任意一项所述的方法,其中,所述气体i为所述氧氯化区排出的一部分含氯气体,且所述气体ii为所述氧氯化区排出的另一部分含氯气体。

5.根据权利要求1-4中任意一项所述的方法,其中,在步骤(1)中,将分离后得到的一部分氢气循环回所述移动床反应区中参与所述脱氢反应。

6.根据权利要求1-5中任意一项所述的方法,其中,在步骤(1)中,所述低碳烷烃为c3-c5烷烃;

7.根据权利要求1-6中任意一项所述的方法,其中,在步骤(1)中,所述脱氢反应的条件至少包括:温度为550-700℃,压力为0.01-0.5mpa,氢烃体积比为0.2-2:1,体积空速为0.1-10h-1;

8.根据权利要求1-7中任意一项所述的方法,其中,在步骤(1)中,所述脱氢催化剂包括载体和活性组分,所述载体为氧化铝载体,优选为θ-氧化铝;所述活性组分中含有铂族金属元素、iva族金属元素、碱金属元素和氯元素,所述碱金属元素优选为钾元素。

9.根据权利要求8所述的方法,其中,在步骤(1)中,以所述载体的总质量为基准,所述活性组分中含有0.1-1质量%的所述铂族金属元素、0.1-1质量%的所述iva族金属元素、0.5-2质量%的所述碱金属元素和0.4-2质量%的所述氯元素;

10.根据权利要求1-9中任意一项所述的方法,其中,在步骤(2)中,所述待生催化剂中碳含量为1-5质量%,优选为1-3质量%。

11.根据权利要求1-10中任意一项所述的方法,其中,在步骤(2)中,所述一段烧焦区的条件至少包括:再生气的入口温度为350-600℃,优选为400-500℃;压力为0.1-1.0mpa,优选为0.3-1.0mpa。

12.根据权利要求1-11中任意一项所述的方法,其中,在步骤(2)中,所述二段烧焦区的条件至少包括:再生气的入口温度为400-600℃,优选为440-550℃;压力为0.1-1.0mpa,优选为0.4-1.0mpa。

13.根据权利要求1-12中任意一项所述的方法,其中,在步骤(2)中,所述待生催化剂在所述一段烧焦区和所述二段烧焦区的平均停留时间均为10-600min,优选为30-480min。

14.根据权利要求1-13中任意一项所述的方法,其中,在步骤(2)中,所述氧氯化区的条件至少包括:入口气体温度为120-600℃,更优选为400-500℃;氧含量为3-21体积%,更优选为7-21体积%。

15.根据权利要求1-14中任意一项所述的方法,其中,在步骤(2)中,所述干燥区的条件至少包括:入口气体温度为120-600℃,优选为400-600℃;干燥气中氧含量为0.1-21体积%,优选为5-21体积%。

16.根据权利要求1-15中任意一项所述的方法,其中,在步骤(2)中,所述冷却区的条件至少包括:冷却气中氧含量为0.1-21体积%,优选为5-21体积%;入口气体温度为0-200℃,优选为20-80℃。

17.根据权利要求1-16中任意一项所述的方法,其中,在步骤(2)中,所述氧氯化区中含有氯化剂,且所述氯化剂选自氯气、有机氯化物中的至少一种。

18.一种用于低碳烷烃脱氢制烯烃的系统,其特征在于,该系统包括:

19.根据权利要求18所述的系统,其中,所述移动床反应区包括至少2个串联的径向移动床反应器;

20.根据权利要求18或19所述的系统,其中,该系统还包括:

21.根据权利要求18-20中任意一项所述的系统,其中,所述一段烧焦区上设置有循环气支路i,所述循环气支路i沿第一循环气流动方向包括依次连接的第一风机、第一冷却器和第一加热器。

22.根据权利要求18-21中任意一项所述的系统,其中,所述二段烧焦区上设置有循环气支路ii,所述循环气支路ii沿第二循环气流动方向包括依次连接的第二风机、第二冷却器和第二加热器。

技术总结

本发明涉及石油化工技术领域,具体涉及一种低碳烷烃脱氢制烯烃的方法和系统。该方法包括:(1)将低碳烷烃引入至装填有脱氢催化剂的移动床反应区中进行脱氢反应,得到脱氢产物,并将脱氢产物进行分离,得到氢气、烯烃和烷烃;(2)将移动床反应区底部流出的待生催化剂引入至再生器中进行再生处理,得到再生催化剂,并将再生催化剂循环回移动床反应区中参与脱氢反应。采用本发明提供的方法,能够提高低碳烷烃转化率,实现催化剂连续循环,延长装置运行周期。

技术研发人员:张金行,王杰广,刘昌呈,马冲,张新宽,任坚强

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!