外取热器及其应用、催化裂化装置及其方法与流程

本发明涉及石油化工,具体涉及一种外取热器及其应用、一种含有该外取热器的催化裂化装置及其方法。

背景技术:

1、在催化裂化反应和催化剂再生过程中,维持系统的热平衡是最重要的工艺要求之一,即吸热的裂化反应过程所需的热量由放热的烧焦再生过程提供。随着催化裂化原料的重质化和劣质化,装置生焦量提高致使烧焦再生释放的热量不断增大,已经超过了反应系统所需的热量,因此,再生系统内需安装取热设备以实现系统的热平衡。

2、由于取热负荷调节灵活、适应性和可靠性更强,设置在再生器外的流化床取热器(简称外取热器)获得了更为广泛的应用。工业中应用的外取热器有很多型式,其中采用低气速的密相外取热器应用最为广泛,这主要由于其具有取热效率高、流化气体用量少、负荷调节灵活等优点。

3、相比内置于再生器密相床层的内取热器,外取热器可以较为灵活地调节取热的负荷。由于工业催化裂化装置原料性质、产品需求经常处于变化之中,因此这种更容易调节负荷的外取热器在炼油厂获得了更为广泛的应用。

4、通常,调节外取热器负荷的方法有三种:(a)调节表观气速,旨在改变取热管与床料之间的换热系数;(b)调节床层料位,旨在提高换热面积;(c)调节颗粒循环流率,通过改变热催化剂颗粒的停留时间改变换热温差。相比方法(a)和(b),方法(c)由于操作方便,因此在现场工业装置中使用更为频繁。

5、为了实现流化床中床层物料与整体换热管壁面之间的高效传热,最重要的是促进颗粒在换热管壁面的频繁更新,避免换热管壁面出现长时间颗粒堆积(失流化)和脱空(长时间静止的空穴)现象,即整个床层必须保持较好的流化质量。由于换热管束的存在,外取热器改善流化质量和传热的最佳方式就是采用布气更为均匀的气体分布器。另一方面,受取热负荷调节的要求,很多外取热器的颗粒循环流率常常在一个很大的范围内频繁变化。

6、考虑到外取热器中存在较高的颗粒质量流率,能够在外取热器中使用的气体分布器只有环管分布器和树枝状分布器两种类型。目前,大多数外取热器中采用的气体分布器为单个环管分布器。但是,环管分布器存在结构单一、布气不均匀、死区大等缺点,对于直径较大的外取热器,这些问题更为突出。

7、也有一些外取热器中采用树枝状气体分布器,虽然它比环管分布器布气均匀性更好,但树枝状分布器结构复杂,其安装位置处的最小流通面积比往往比较小,当外取热器中颗粒循环流率较大时,很容易发生气液填料塔内类似的“液泛”现象,这种现象在流态化研究中也称为“固泛”现象。“固泛”是由于局部颗粒下行速度大于气泡上升速度而造成的,“固泛”的发生会阻碍催化剂颗粒的平稳向下流动,影响气固两相接触效果,进而造成外取热器中局部出现死床、操作不稳定、取热负荷大幅度下降等问题,严重时甚至造成装置非计划停工。

技术实现思路

1、本发明的目的是为了克服上述技术问题,提供一种外取热器及其应用、一种催化裂化装置及其方法,该外取热器具有较高的传热效率和取热能力,进而保证了含有该外取热器的催化裂化装置的长周期安全平稳运行。

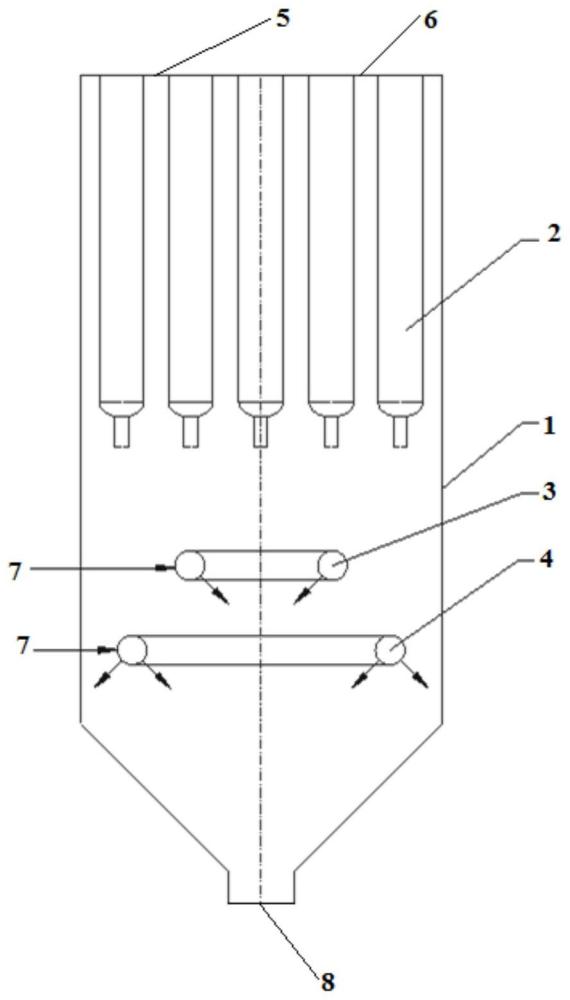

2、为了实现上述目的,本发明第一方面提供一种外取热器,所述外取热器包括:筒体,所述筒体的内部设置有n个垂直换热管束,n为自然数且n≥10,以及双环管分布器,所述双环管分布器设置在所述垂直换热管束的下方且围绕所述筒体的中心轴环形设置;

3、其中,当所述双环管分布器注入增压风时,通过调控所述双环管分布器的结构设置,使得经所述双环管分布器喷射的增压风在所述筒体内形成分界线,用于将所述筒体的内部分为中心区和环形区。

4、优选地,所述双环管分布器选自设置高度不同的小环管分布器和大环管分布器,且所述小环管分布器和大环管分布器分别设置有向下喷射的第一喷嘴和第二喷嘴。

5、优选地,所述小环管分布器和大环管分布器的垂直距离为0.3-0.8m。

6、优选地,所述中心区的横截面面积s和环形区的横截面面积s’比为1:1-3。

7、本发明第二方面提供一种第一方面提供的外取热器在催化裂化工艺、煤化工工艺中的应用。

8、本发明第三方面提供一种催化裂化装置,所述催化裂化装置包括:依次连接的反应器、再生器和第一方面提供的外取热器;

9、其中,所述反应器用于将油品和催化剂接触并进行反应,得到油气产物和待生剂;所述再生器用于将所述待生剂进行再生,得到再生剂;所述外取热器用于在增压风均匀分布氛围中,将所述再生剂和换热介质进行换热,得到换热后再生剂。

10、本发明第四方面提供一种催化裂化的方法,所述方法在第三方面提供的催化裂化装置中进行;其中,所述方法包括以下步骤:

11、(1)将油品和催化剂接触并进行反应,得到油气产物和待生剂;

12、(2)将所述待生剂进行再生,得到再生剂;

13、(3)在增压风均匀分布氛围中,将所述再生剂和换热介质进行换热,得到换热后再生剂。

14、优选地,步骤(3)中,所述增压风的表观气速≥0.2m/s,优选为0.2-0.8m/s;所述再生剂的颗粒循环流率≤100kg/(m2·s),优选为0-100kg/(m2·s)。

15、相比现有技术,本发明具有以下优势:

16、(1)本发明提供的外取热器,通过在垂直换热管束的下方设置有双环管分布器,使得外取热器不仅具有更好的布气均匀性和取热性能,还可以在更大的颗粒循环流率范围内保证颗粒的平稳流动和外取热器的稳定操作,使得外取热器兼具高传热效率和操作稳定性;尤其是通过调控双环管分布器中小环管分布器和大环管分布器的垂直距离,以及中心区和环形区的横截面面积比值,进一步提高增压风的布气均匀性和传热系数,并改善其操作稳定性;

17、(2)将本发明提供的外取热器用于催化裂化装置中,通过提高外取热的传热效率和取热能力,进而保障了催化裂化装置的长周期安全平稳运行。

技术特征:

1.一种外取热器,其特征在于,所述外取热器包括:筒体,所述筒体的内部设置有n个垂直换热管束,n为自然数且n≥10,以及双环管分布器,所述双环管分布器设置在所述垂直换热管束的下方且围绕所述筒体的中心轴环形设置;

2.根据权利要求1所述的外取热器,其中,所述双环管分布器选自设置高度不同的小环管分布器和大环管分布器,且所述小环管分布器和大环管分布器分别设置有向下喷射的第一喷嘴和第二喷嘴;

3.根据权利要求1或2所述的外取热器,其中,所述垂直换热管束和设置在上的环管分布器的最短距离≥0.2m,优选为0.2-1m;

4.根据权利要求2或3所述的外取热器,其中,所述中心区的横截面面积s和环形区的横截面面积s’比为1:1-3;

5.根据权利要求2-4中任意一项所述的外取热器,其中,当所述小环管分布器设置在所述大环管分布器的上方,所述小环管分布器设置有倾斜向内的第一喷嘴,所述大环管分布器设置有倾斜向内和倾斜向外的第二喷嘴;或者,

6.根据权利要求5所述的外取热器,其中,所述第一喷嘴和第二喷嘴分别贯穿所述小环管分布器和大环管分布器;

7.根据权利要求1-6中任意一项所述的外取热器,其中,所述外热取热器还包括:设置在所述筒体的顶部的颗粒进料管和气体出料管,以及设置在所述筒体的底部的颗粒出料管;

8.权利要求1-7中任意一项所述的外取热器在催化裂化工艺、煤化工工艺中的应用。

9.一种催化裂化装置,其特征在于,所述催化裂化装置包括:依次连接的反应器、再生器和权利要求1-7中任意一项所述的外取热器;

10.一种催化裂化的方法,其特征在于,所述方法在权利要求9所述的催化裂化装置中进行;其中,所述方法包括以下步骤:

11.根据权利要求10所述的方法,其中,步骤(3)中,所述增压风的表观气速≥0.2m/s,优选为0.2-0.8m/s;所述再生剂的颗粒循环流率≤100kg/(m2·s),优选为0-100kg/(m2·s)。

技术总结

本发明涉及一种外取热器及其应用、一种催化裂化装置及其方法。该外取热器包括:筒体,所述筒体的内部设置有N个垂直换热管束,N为自然数且N≥10,以及双环管分布器,所述双环管分布器设置在所述垂直换热管束的下方且围绕所述筒体的中心轴环形设置;其中,当所述双环管分布器注入增压风时,通过调控所述双环管分布器的结构设置,使得经所述双环管分布器喷射的增压风在所述筒体内形成分界线,用于将所述筒体的内部分为中心区和环形区。本发明提供的外取热器不仅具有更好的布气均匀性和取热性能,还可以在更大的颗粒循环流率范围内保证颗粒的平稳流动和外取热器的稳定操作,使得外取热器兼具高传热效率和操作稳定性。

技术研发人员:张永民,张同旺,朱丙田,刘朋博,肖红亮

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!