汽提器及其应用、催化裂化待生剂汽提的方法、催化裂化装置与流程

本发明涉及石油化工,具体涉及一种汽提器及其应用、一种催化裂化待生剂汽提的方法、一种催化裂化装置。

背景技术:

1、目前,国内外绝大部分催化裂化汽提器均为设置有内构件的鼓泡流化床,自上而下流动的积炭催化剂颗粒与自下而上流动的汽提蒸汽实现逆流接触。国内fcc装置汽提器的操作气速在0.15-0.3m/s之间,国外装置可达0.4-0.5m/s。相比常规实验室研究的流化床,汽提器内颗粒自上而下的宏观颗粒循环流率较高,以汽提器筒体横截面为基准,国内装置汽提器颗粒循环流率一般在30-70kg/(m2·s)之间,国外最高有90-120kg/(m2·s)的报道。

2、除了内构件外,采用布气更加均匀的气体分布器也是改善气固接触和提高汽提效率的另一种有效方式。考虑到催化剂颗粒向下高质量流率流动的需要,能够应用在催化剂汽提器中的气体分布器只有环管气体分布器和树枝状分布器两种类型。目前,绝大多数装置汽提器中采用的气体分布器都为一个环管气体分布器。但是,环管气体分布器存在结构单一、布气不均、死区大等缺点。对于直径较大的汽提器,汽提蒸汽往往只能分布在靠近环管气体分布器的环形区域,其中心区常常由于低汽提率而形成局部死区,进而降低该区域气固接触效果。

3、树枝状分布器是工业流化床反应器中常采用的另一种气体分布器,这类分布器已经在fcc再生器中广泛使用,它具有比环管气体分布器具有更好的布气均匀性。但是,树枝状分布器结构复杂,相比环管气体分布器,其安装位置处的最小流通面积比往往比较小,通常最高只能达到汽提器横截面积的一半左右。由于汽提器中颗粒循环流率高,很容易在装置操作波动时发生气液填料塔内类似的“液泛”现象,这种现象在流态化研究中也称为“固泛”现象。“固泛”是由于流化床局部颗粒下行速度大于气泡上升速度而造成的,“固泛”的发生会阻碍催化剂颗粒向下流动,影响气固两相接触效果,进而造成汽提效率下降和装置操作不稳定等问题,甚至可能造成催化剂局部或整体失流化(即催化剂“架桥”现象),致使催化剂循环整体中断,装置也被迫非计划停工。

技术实现思路

1、本发明的目的是为了克服现有催化裂化汽提器由于汽提蒸汽分布不均匀导致汽提效率低,以及颗粒循环高流率无法保障颗粒的平稳流动影响稳定操作等,提供一种新的汽提器及其应用、一种催化裂化待生剂汽提的方法、一种含有该汽提器的催化裂化装置,该汽提器具有更好的汽提蒸汽分布均匀性,使得该汽提器具有高汽提效率,也保证了操作稳定性。同时,含有该汽提器的催化裂化装置,提高了油气产物收率,并降低了装置再生负荷和能耗。

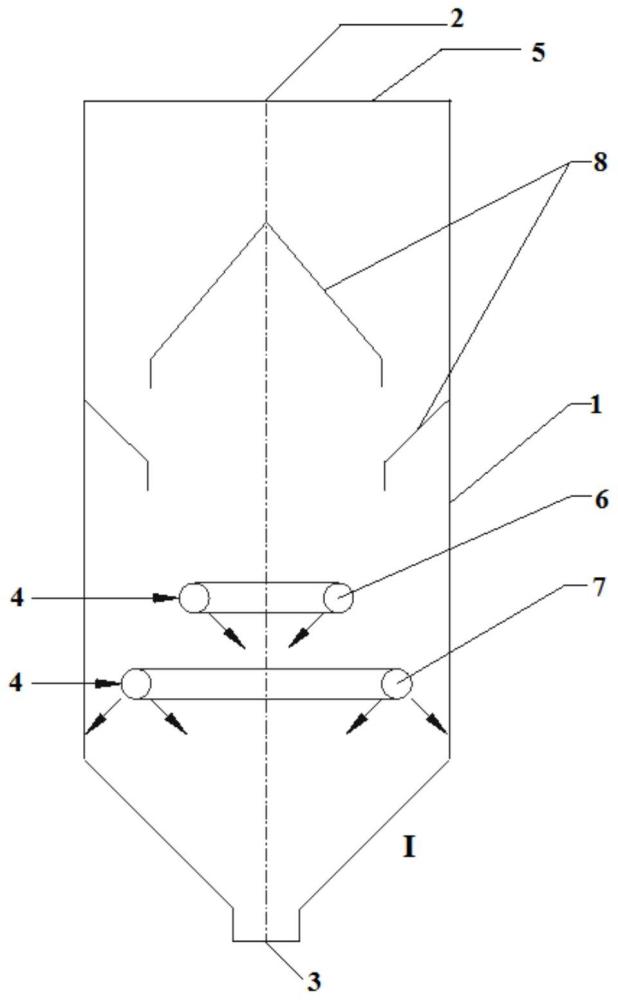

2、为了实现上述目的,本发明第一方面提供一种汽提器,所述汽提器包括:汽提器筒体,所述汽提器筒体上设置有颗粒入口、颗粒出口、2个气体进料管和气体出口,以及双环管分布器;其中,所述双环管分布器设置在所述汽提器筒体的内部且围绕所述汽提器筒体的中心轴环形设置;

3、其中,当所述双环管分布器注入汽提蒸汽时,通过调控所述双环管分布器的结构设置,使得经所述双环管分布器喷射的汽提蒸汽在所述汽提器筒体内形成分界线,用于将所述汽提器筒体的内部分为中心区和环形区。

4、优选地,所述双环管分布器选自设置高度不同的小环管分布器和大环管分布器,且所述小环管分布器和大环管分布器分别设置有向下喷射的第一喷嘴和第二喷嘴。

5、优选地,所述小环管分布器和大环管分布器的垂直距离≥0.3m,优选为0.3-0.8m。

6、优选地,所述小环管分布器的中心径和所述中心区的直径的比值为0.4-0.8:1;所述汽提器筒体的内径和所述中心区的直径的平均值与所述大环管分布器的中心径的比值为1:0.9-1.1。

7、优选地,所述中心区的横截面面积s和环形区的横截面面积s’比为1:1-3。

8、本发明第二方面提供一种第一方面提供的汽提器在催化裂化待生剂汽提中的应用。

9、本发明第三方面提供一种催化裂化待生剂汽提的方法,所述方法在第一方面提供的汽提器中进行,所述方法包括:将经所述汽提器的颗粒入口进入的催化裂化待生剂与经双环管分布器喷射的汽提蒸汽在汽提器筒体内接触并进行汽提,得到汽提后待生剂和气体产物。

10、优选地,所述汽提蒸汽的表观气速≥0.1m/s;所述催化裂化待生剂的颗粒循环流率≥10kg/(m2·s)。

11、本发明第四方面提供一种催化裂化装置,所述催化裂化装置包括:依次连接的反应器、第一方面提供的汽提器和再生器;

12、其中,所述反应器用于将油品和催化剂接触并进行反应,得到油气产物和待生剂;所述汽提器用于将所述待生剂和汽提蒸汽接触并进行汽提,得到汽提后待生剂和气体产物;所述再生器用于将所述汽提后待生剂进行再生,得到再生剂。

13、相比现有技术,本发明具有以下优势:

14、(1)本发明提供的汽提器,通过在汽提器筒体的内部设置有双环管分布器,克服了传统汽提器无法兼具汽提蒸汽分布均匀性与操作稳定性的问题;尤其是通过优化双分布器的结构设置,可进一步提高汽提器的汽提效率,并改善汽提器在高颗粒循环流率下的操作稳定性;

15、(2)将本发明提供的汽提器用于催化裂化待生剂汽提中,通过实现汽提蒸汽和催化裂化待生剂的高效接触,有效脱除催化裂化待生剂中残留的油气;同时,将该汽提器用于催化裂化装置,强化汽提效率的前提下,进而提高了装置的轻油收率,并降低了装置再生负荷和能耗。

技术特征:

1.一种汽提器,其特征在于,所述汽提器包括:汽提器筒体,所述汽提器筒体上设置有颗粒入口、颗粒出口、2个气体进料管和气体出口,以及双环管分布器;其中,所述双环管分布器设置在所述汽提器筒体的内部且围绕所述汽提器筒体的中心轴环形设置;

2.根据权利要求1所述的汽提器,其中,所述双环管分布器选自设置高度不同的小环管分布器和大环管分布器,且所述小环管分布器和大环管分布器分别设置有向下喷射的第一喷嘴和第二喷嘴;

3.根据权利要求2所述的汽提器,其中,所述小环管分布器的中心径<所述中心区的直径<所述大环管分布器的中心径<所述汽提器筒体的内径;

4.根据权利要求2或3所述的汽提器,其中,所述中心区的横截面面积s和环形区的横截面面积s’比为1:1-3;

5.根据权利要求2-4中任意一项所述的汽提器,其中,当所述小环管分布器设置在所述大环管分布器的上方,所述小环管分布器设置有倾斜向内的第一喷嘴,所述大环管分布器设置有倾斜向内和倾斜向外的第二喷嘴;或者,

6.根据权利要求2-5中任意一项所述的汽提器,其中,所述第一喷嘴和第二喷嘴分别贯穿所述小环管分布器和大环管分布器;

7.根据权利要求1-6中任意一项所述的汽提器,其中,所述颗粒入口和气体出口分别设置在所述汽提器筒体的顶部;所述颗粒出口设置在所述汽提器筒体的底部;

8.根据权利要求1-7中任意一项所述的汽提器,其中,所述汽提器还包括设置在所述汽提器筒体内的内构件,且所述内构件设置在所述双环管分布器的上方;

9.权利要求1-8中任意一项所述的汽提器在催化裂化待生剂汽提中的应用。

10.一种催化裂化待生剂汽提的方法,所述方法在权利要求1-8中任意一项所述的汽提器中进行,所述方法包括:将经所述汽提器的颗粒入口进入的催化裂化待生剂与经双环管分布器喷射的汽提蒸汽在汽提器筒体内接触并进行汽提,得到汽提后待生剂和气体产物。

11.根据权利要求10所述的方法,其中,所述汽提蒸汽的表观气速≥0.1m/s;所述催化裂化待生剂的颗粒循环流率≥10kg/(m2·s);

12.一种催化裂化装置,其特征在于,所述催化裂化装置包括:依次连接的反应器、权利要求1-8中任意一项所述的汽提器和再生器;

技术总结

本发明涉及石油化工技术领域,具体涉及一种汽提器及其应用、一种催化裂化待生剂汽提的方法、一种催化裂化装置。该汽提器包括:汽提器筒体,所述汽提器筒体上设置有颗粒入口、颗粒出口、2个气体进料管和气体出口,以及双环管分布器;其中,所述双环管分布器设置在所述汽提器筒体的内部且围绕所述汽提器筒体的中心轴环形设置;其中,当所述双环管分布器注入汽提蒸汽时,通过调控所述双环管分布器的结构设置,使得经所述双环管分布器喷射的汽提蒸汽在所述汽提器筒体内形成分界线,用于将所述汽提器筒体的内部分为中心区和环形区。本发明提供的汽提器具有较高的汽提效率,并改善汽提器在高颗粒循环流率下的操作稳定性。

技术研发人员:张永民,朱丙田,张同旺,刘朋博,肖红亮

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!