一种加工劣质渣油的方法与流程

本发明涉及劣质渣油的加工领域,具体地,涉及一种加工劣质渣油的方法。

背景技术:

1、全球不断趋严的环保法规促使清洁油品的使用日益广泛,在继汽柴油等大宗油品清洁化之后,低硫清洁的船用燃料油(简称船燃)成为炼油业未来几年重点关注的主要油品之一。

2、2020年前的船燃普遍以高硫燃料油为主,燃烧过程中会产生硫氧化物、氮氧化物和颗粒物等污染物。为控制污染,国际海事组织(imo)宣布于2020年1月1日起强制执行新的硫排放限制法规。我国目前对船燃硫含量要求也愈发严格。

3、但是,采用目前的调和组分直接生产硫含量不大于0.5重量%的低硫船燃比较困难。

4、为了生产低硫船燃,目前炼油企业大多通过渣油加氢脱除渣油中的硫,以得到低硫船燃的调和组分。但由于渣油加氢装置属高压加氢装置,其投资大,操作成本高,造成低硫船燃生产成本高。

5、此外,经渣油加氢处理后,渣油的黏度大幅度降低,通过渣油加氢路线很难生产高粘度(rmg)船燃。

6、高硫渣油经加氢处理后,加氢常渣可以生产低硫船燃或低硫船燃的调和组分。例如cn112300833a公开了一种生产低硫残渣型船燃的方法,该方法为在渣油加氢处理装置中,沿物流方向依次装填加氢保护催化剂、加氢脱金属催化剂和加氢脱金属脱硫保护剂。该方法具有良好的加氢活性以及更好的反应稳定性,可以长周期生产优质低硫船燃。

7、催化油浆富含多环芳烃,碳含量高,氢含量低,经过脱固脱硫预处理后,可以作为低硫船燃的调和组分。例如cn111088068a公开了一种低硫船用燃料油生产方法,该方法将催化油浆与第一助剂混合,混合处理后进行沉降分离,分离后得到第一物料和残渣;第一物料进入加氢处理单元,在加氢处理催化剂和氢气的作用下进行加氢反应,反应得到的液相流出物进入澄清单元,分离后得到的澄清油进一步经固液分离得到净化油浆,净化油浆与高硫原料加氢尾油混合后得到低硫船用燃料油。

8、又如,cn101531923a公开了一种劣质原料油催化裂化和加氢组合的方法。劣质原料油经加氢处理,得到的加氢渣油再经催化裂化得到丙烯、汽油、催化裂化重油及其它产品。其中催化裂化重油进入加氢处理装置,加氢后的催化裂化重油循环至催化裂化装置,进一步反应得到目的产物丙烯和汽油。该方法采用缓和催化裂化技术,可以降低催化裂化过程中焦炭和干气产率,并且,该方法会生成部分未转化的催化裂化重油。催化裂化重油同样富含多环芳烃,但与催化油浆相比,黏度更低,硫含量更低,更易进行脱固处理,不需要进行脱硫操作就可以作为低硫船燃的调和组分。

9、现有技术大多通过渣油加氢装置来实现渣油脱硫,以得到低硫重质船燃的主要调和组分。但渣油加氢装置压力高,投资大,操作费用高,会造成低硫重质船燃的生产成本增加,而且目前渣油加氢装置大多与下游催化裂化装置相匹配,生产低硫船燃后会造成催化裂化装置加工能力的浪费。

技术实现思路

1、本发明的目的是为了克服现有技术提供的方法无法利用劣质渣油高收率地生产轻质油品和低硫船用燃料油的缺陷。

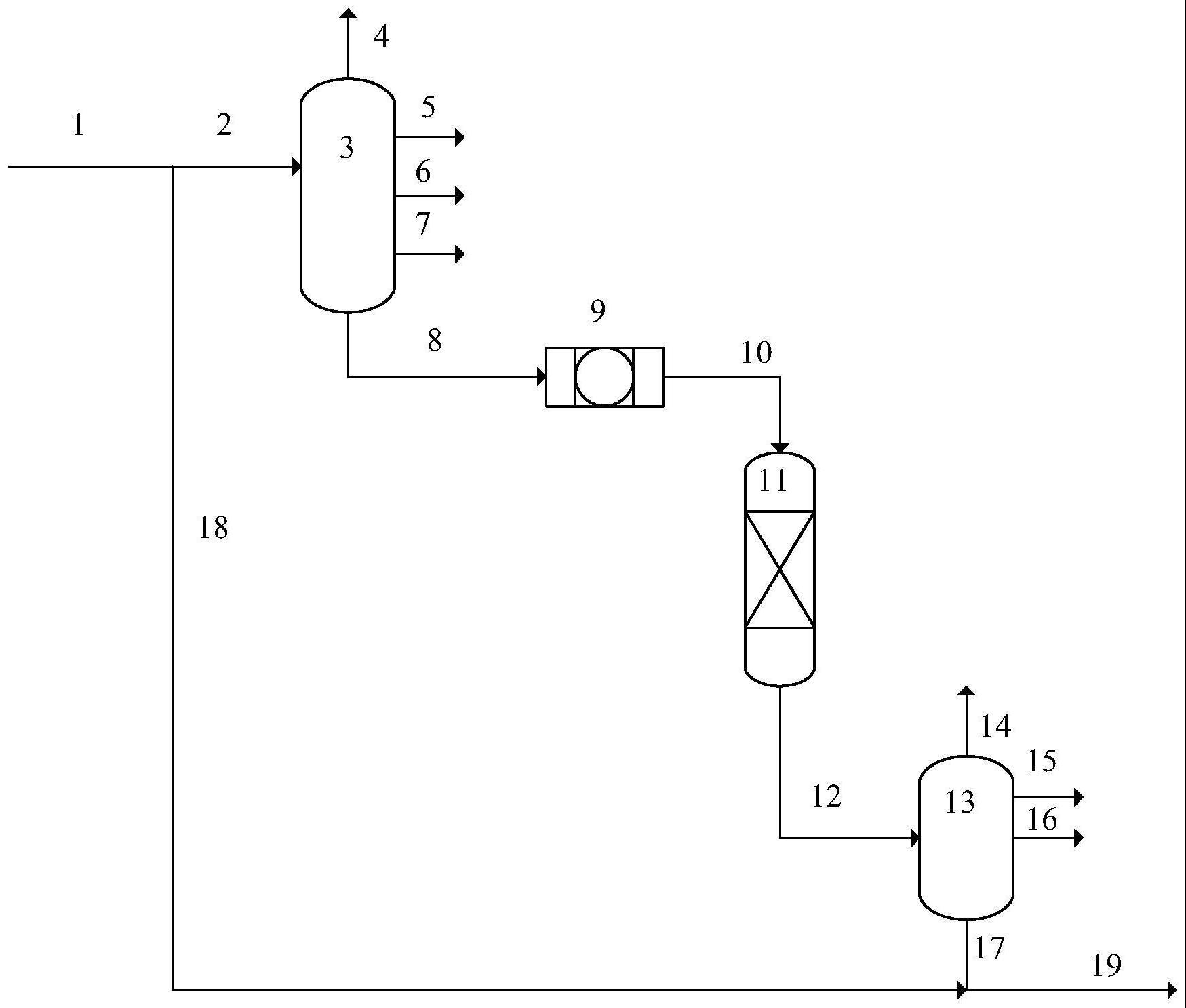

2、为了实现上述目的,本发明提供一种加工劣质渣油的方法,该方法包括以下步骤:

3、(1)在催化裂化催化剂存在下,将劣质渣油i进行缓和催化裂化反应,得到缓和催化裂化反应产物;

4、(2)将所述缓和催化裂化反应产物进行分离,得到催化裂化汽油、催化裂化柴油和催化裂化重油;

5、(3)在选择性加氢脱硫催化剂的存在下,将所述催化裂化重油进行加氢脱硫反应,得到加氢脱硫反应产物;

6、(4)将所述加氢脱硫反应产物进行分离,得到加氢汽油、能够与所述劣质渣油i调和以形成低硫船燃的加氢重油;在所述低硫船燃中所述加氢重油的质量含量为10%-90%;

7、在所述劣质渣油i中,硫元素的质量含量为0.6%-3.0%,且所述劣质渣油i的20℃密度不大于0.97g/cm3。

8、本发明提供的加工劣质渣油的方法将催化裂化重油加氢处理和催化裂化相结合,能利用劣质渣油最大限度地生产轻质油品和低硫船用燃料油,从而使得由此制备获得的轻质油品和低硫船用燃料油生产成本降低。

9、另外,本发明提供的加工劣质渣油的方法还具有如下具体的优点:

10、(1)本发明提供的方法能够充分发挥催化裂化装置的转化功能和催化裂化重油加氢装置的脱硫功能,流程简单合理,能够提高石油资源的利用效率。

11、(2)本发明提供的方法中加氢脱硫反应优选在催化裂化重油加氢装置中进行,采用选择性加氢脱硫工艺,能减少氢耗。

12、(3)本发明提供的方法能够避免建设高压渣油加氢装置,节省投资和操作费用,同时也更适合于生产高粘度低硫船用燃料油。

技术特征:

1.一种加工劣质渣油的方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的方法,其中,在步骤(1)中,所述缓和催化裂化反应的条件至少满足:体积空速为25h-1-100h-1,反应温度为450℃-600℃。

3.根据权利要求1或2所述的方法,其中,在步骤(1)中,所述催化裂化催化剂选自沸石、无机氧化物和黏土中的至少一种。

4.根据权利要求1-3中任意一项所述的方法,其中,在步骤(1)中,所述催化裂化催化剂为裂化活性不低于45的废平衡催化剂。

5.根据权利要求1-4中任意一项所述的方法,其中,在步骤(2)中,控制所述分离的条件,使得所述催化裂化柴油与所述催化裂化重油的切割点为260℃-380℃。

6.根据权利要求1-5中任意一项所述的方法,其中,在步骤(3)中,所述加氢脱硫反应的条件使得得到的所述加氢脱硫反应产物中硫元素的质量含量为0.001%-0.5%,硅元素的质量含量为0ppm-50ppm,铝元素的质量含量为0ppm-50ppm,且所述加氢脱硫反应产物的20℃密度为0.85g/cm3-0.95g/cm3,50℃运动黏度为2mm2/s-200mm2/s;

7.根据权利要求1-6中任意一项所述的方法,其中,在步骤(3)中,所述选择性加氢脱硫催化剂中含有载体和负载在所述载体上的活性金属组分,所述活性金属组分中的活性金属元素为第vib族金属元素中的至少一种和第viii族金属元素中的至少一种形成的组合;所述载体选自氧化铝、二氧化硅和无定形硅铝中的至少一种;

8.根据权利要求1-7中任意一项所述的方法,其中,在步骤(3)中,所述选择性加氢脱硫催化剂的脱硫选择性高于90%,且所述脱硫选择性=(劣质渣油i中的硫含量-加氢脱硫反应产物中的硫含量)*(加氢脱硫反应产物中的氢含量-劣质渣油i中的氢含量)/劣质渣油i中的硫含量*100%;

9.根据权利要求1-8中任意一项所述的方法,其中,在步骤(3)中,该方法还包括:在进行所述加氢脱硫反应之前,先将所述催化裂化重油进行过滤处理,以得到固含量小于100ppm的预处理催化裂化重油,然后再将所述预处理催化裂化重油进行所述加氢脱硫反应;

10.根据权利要求1-9中任意一项所述的方法,其中,在步骤(4)中,控制所述分离的条件,使得所述加氢汽油与所述加氢重油的切割点为160℃-210℃。

11.根据权利要求1-10中任意一项所述的方法,其中,在步骤(4)中,控制所述分离的条件,使得所述加氢重油的终馏点为240℃-380℃。

技术总结

本发明涉及劣质渣油的加工领域,公开了一种加工劣质渣油的方法,该方法包括:(1)将劣质渣油I进行缓和催化裂化反应,得到缓和催化裂化反应产物;(2)将缓和催化裂化反应产物进行分离,得到催化裂化重油;(3)将催化裂化重油进行加氢脱硫反应,得到加氢脱硫反应产物;(4)将加氢脱硫反应产物进行分离,得到加氢重油。本发明提供的加工劣质渣油的方法将催化裂化重油加氢处理和催化裂化相结合,能利用劣质渣油最大限度地生产轻质油品和低硫船用燃料油,从而使得由此制备获得的轻质油品和低硫船用燃料油生产成本降低。

技术研发人员:刘涛,方强,戴立顺,胡大为,邓中活,赵新强,聂鑫鹏,施瑢,任亮,邵志才

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!