节能减摩型复合磺酸钙润滑脂组合物及制备方法与流程

1.本发明涉及润滑脂技术领域,尤其涉及一种节能减摩型复合磺酸钙润滑脂组合物及制备方法。

背景技术:

2.据统计,每年因摩擦消耗的能量约占当年一次性能源供给能量的四分之一以上,提高能源的利用效率是应对能源问题的有效方式之一。润滑脂广泛应用于各种类型的轴承、轴销和齿轮上,如在汽车上的万向节、十字轴、电动工具的齿轮等要求终身免维护的设备上,降低润滑脂的摩擦系数,以减少运转阻力,既能降低能耗,又能控制温升以延长部件使用寿命。

3.国外相关研究发现,可以将油溶性的牛顿体磺酸钙作稠化剂,从而制得磺酸钙基润滑脂,其滴点高于普通钙基润滑脂。随后十几年的发展,研究人员发现了牛顿体磺酸钙和非牛顿体磺酸钙之间的转变方法,并使用高碱值的石油磺酸钙作原料,诞生了高碱值复合磺酸钙基润滑脂,但存在外观粘稠、泵送性差的缺点,影响了使用范围。而后发现高碱值非牛顿体磺酸钙与硼酸盐、脂肪酸钙皂复合制备的高碱性复合磺酸钙基润滑脂,降低皂分,改善了低温泵送性,而且表现出优良的极压抗磨性、机械稳定性、胶体安定性、防锈性、抗水性及高温性等特点,被誉为“新一代高效润滑脂”,使得复合磺酸钙基润滑脂能够大规模工业化生产。

4.复合磺酸钙基润滑脂的结构骨架与其他类型的稠化剂不同,是以碳酸钙晶体与磺酸钙相互吸附作用形成粒径更大的胶体粒子或胶团,胶体粒子或胶团靠分子力和离子力形成交错的凝胶结构,其结构的特殊性导致皂份含量要高于钙基、锂基和脲基润滑脂。较高的皂份及其特殊的结构使得复合磺酸钙基润滑脂的摩擦系数要高于其他类型的润滑脂,且常规的减摩添加剂作用不明显,限制了其应用领域和性能的发挥。

5.中国专利cn112646640a公开一种改性的复合磺酸钙基润滑脂及其制备方法,该方法的特点在于降温过程中加入凹凸棒土,利用其独特的层链状结构和微介孔结构,改善现有复合磺酸钙基润滑脂存在的遇水硬化、抗磨减摩性降低、粘附性降低等问题。但其摩擦系数并未得到有效降低。专利cn202010566376.4公开了一种低摩擦系数复合磺酸钙润滑脂组合物及制备方法,利用复合磺酸钙制备过程中的碱性条件,引入易溶于水的金属盐,反应形成具有协同作用的减摩成分,从而降低润滑脂的摩擦系数。但其摩擦系数及低温转矩性能仍有待进一步降低,以提升耐磨性能。

6.因此,有必要设计一种节能减摩型复合磺酸钙润滑脂组合物及制备方法,以解决上述问题。

技术实现要素:

7.本发明的目的在于提供一种节能减摩型复合磺酸钙润滑脂组合物及制备方法,解决现有技术中存在的摩擦系数高、启动力矩和运转力矩大的缺陷和不足。

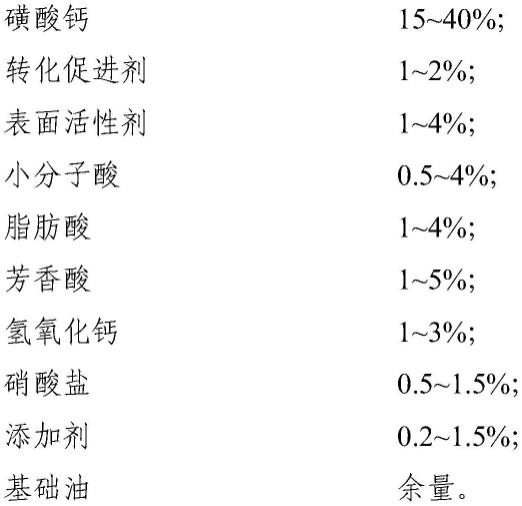

8.为实现上述目的,本发明提供一种节能减摩型复合磺酸钙润滑脂组合物,按质量含量包括如下组分:

[0009][0010]

通过采用上述方案,通过同时引入金属硝酸盐和芳香酸,在制备过程中形成具有空间骨架结构且具备减摩作用的成分,与润滑脂形成协同效应,而且加入的转化促进剂有助于芳香酸的溶解,从而充分发挥其协同作用;与此同时,通过引入新型表面活性剂来改善润滑剂与有色金属及黑色金属的粘附力,从而减小摩擦系数,降低为克服润滑部位摩檫力所需要的能量消耗,提升耐磨性能。

[0011]

优选地,高碱值合成磺酸钙的含量为18-28%,芳香酸含量为2-4%,硝酸盐含量为0.8-1.5%。

[0012]

优选地,节能减摩型复合磺酸钙润滑脂组合物,按质量含量包括如下组分:

[0013][0014]

进一步的,所述磺酸钙为总碱值在360~425mgkoh/g的高碱值合成磺酸钙。有助于

与金属硝酸盐和芳香酸成分形成具备减摩作用的成分,从而提高耐磨性能。

[0015]

所述高碱值合成磺酸钙中烷基苯磺酸为碳数分布在c

10-c

45

的混合物,且碳数为c

15-c

26

的烷基苯磺酸质量含量占烷基苯磺酸总含量20~40%,碳数为c

27-c

35

的烷基苯磺酸质量含量占烷基苯磺酸总含量5~20%。如此设置,通过控制高碱值合成磺酸钙中烷基苯磺酸的碳数分布状况,有助于调控润滑脂的粘稠度以及各组分之间的相容性,从而得到耐磨效果更优的润滑脂。

[0016]

进一步的,所述芳香酸选自对苯二甲酸、1,3,5-苯三甲酸、2,6-萘二甲酸、4,4-联苯二甲酸、中-四(4-羧基苯基)卟吩中的一种或多种,优选为中-四(4-羧基苯基)卟吩,该物质为具有4个羧基的大环结构,能够与金属硝酸盐通过自组装的方式生成有机金属框架结构,其具备大比表面积的空间骨架结构,且具备减摩成分,可以有效降低润滑脂的摩擦系数。

[0017]

进一步的,所述小分子酸选自冰醋酸、丙酸、乙二酸、丁二酸和硼酸中的一种或多种,且优选包含硼酸,所述硼酸占小分子酸的40~70%。优选为硼酸和醋酸组成。

[0018]

和/或,所述脂肪酸为氢化蓖麻油、棉籽油、十二羟基硬脂酸或硬脂酸中的一种或多种,优选为十二羟基硬脂酸。

[0019]

进一步的,所述硝酸盐选自硝酸锂、硝酸钠、六水合硝酸锌、硝酸镁、硝酸钴、硝酸镍、硝酸铜、九水合硝酸铬、硝酸铝和硝酸铁中的一种或多种,优选为硝酸铜。

[0020]

进一步的,所述表面活性剂为阴离子表面活性剂、阳离子表面活性剂和非离子表面活性剂中的一种或多种;所述阴离子表面活性剂为硫酸化物或磺酸化物;所述阳离子表面活性剂为季铵盐类;所述非离子表面活性剂为聚氧乙烯型表面活性剂;

[0021]

和/或,所述转化促进剂选自甲醇、乙醇、异丙醇、丙二醇、正丁醇、己醇和己二醇中的一种或多种。

[0022]

进一步的,所述表面活性剂为十二烷基硫酸钠、十二烷基苯磺酸钠、二辛基琥珀酸磺酸钠、肝胆酸钠十六烷基三甲基溴化铵、十八烷基二甲基苄基氯化铵或聚乙烯吡咯烷酮,优选为聚乙烯吡咯烷酮。通过表面活性剂改善润滑剂与有色金属及黑色金属的粘附力,从而辅助减小摩擦系数,降低为克服润滑部位摩檫力所需要的能量消耗,提升耐磨性能。同时发现选用聚乙烯吡咯烷铜效果更优。

[0023]

进一步的,所述基础油选自聚α烯烃油、烷基萘基础油、酯类油和聚丁烯中的一种或多种;优选包括所述聚α烯烃油;所述添加剂包括抗氧剂。

[0024]

进一步的,所述基础油的倾点不高于-30℃;

[0025]

所述聚a烯烃油选自pao8、pao10和pao40中的一种或多种;

[0026]

和/或,所述酯类油选自偏苯三酸酯、邻苯二甲酸酯和复酯中的一种或多种。

[0027]

本发明还提供一种节能减摩型复合磺酸钙润滑脂组合物的制备方法,包括以下步骤:

[0028]

步骤1、将高碱值合成磺酸钙和40~50%的基础油加入压力釜中混合、搅拌,升温至75~85℃;

[0029]

步骤2、将硝酸盐、芳香酸、转化促进剂、表面活性剂和占步骤2原料组合物总重12~32%的水混合、搅拌,加入至压力釜中,升温至85~95℃;

[0030]

步骤3、加入小分子酸、氢氧化钙和脂肪酸,搅拌15~30min;

[0031]

步骤4、关闭泄压阀,封闭反应釜,升温至105~130℃,保持60~360min;

[0032]

步骤5、打开泄压阀,继续升温至130~150℃,保持20~30min,继续升温至150~200℃恒温10~15min,加入余量的基础油;

[0033]

步骤6、降温至150℃以下时加入添加剂,搅拌后调稠,经轧油后即得。

[0034]

特别地,步骤1中,将占步骤1原料组合物总重50~60%的总碱值为360~420mgkoh/g高碱值合成磺酸钙、组合物总重40~50%的聚a烯烃油混合;和/或,

[0035]

步骤2中,将占步骤2原料组合物总重4~10%的硝酸盐溶、组合物总重8~40%的芳香酸、组合物总重8~32%的表面活性剂、组合物总重8~16%的转化促进剂和组合物总重12~32%的水混合;

[0036]

优选地,将组合物总重8~40%的芳香酸溶解于组合物总重8~16%的转化促进剂中;如此可提高芳香酸的溶解性和分布均匀性,有助于与金属硝酸盐形成稳定的金属有机框架,从而提高润滑脂的综合性能。

[0037]

步骤3中,加入小分子酸、氢氧化钙和脂肪酸的顺序为:先加入小分子酸,搅拌5~10min后,再加入氢氧化钙,继续搅拌5~10min,最后加入脂肪酸。

[0038]

根据本发明,该润滑脂产品在制备过程中形成具有空间骨架结构且具备减摩作用的成分,可以有效降低摩擦系数,减少润滑过程中的能量消耗。

[0039]

本发明的有益效果如下:

[0040]

1、本发明提供的节能减摩型复合磺酸钙润滑脂组合物,通过引入金属硝酸盐和芳香酸,形成具有空间骨架结构且具备减摩作用的成分,与润滑脂形成协同效应;与此同时,通过引入新型表面活性剂来改善润滑剂与有色金属及黑色金属的粘附力,在不影响其原有性能的同时,通过降低皂份和改善润滑部位的光滑度,来减少摩擦系数,降低为克服润滑部位摩檫力所需要的能量消耗,提升耐磨性能。

[0041]

2、本发明通过引入易溶于水的金属硝酸盐和新型表面活性剂,利用复合磺酸钙制备过程中的转化促进剂作为芳香酸的溶剂,并利用压力釜工艺制备过程中的高温高压,促进金属硝酸盐和芳香酸自组装生成有机金属框架结构,其具备大比表面积的空间骨架结构,且具备减摩成分,可以有效降低润滑脂的摩擦系数,非常适用于冶金、汽车及电动工具等行业中需要重载荷、低摩擦系数、节能降耗的润滑部位,具有很大的实际应用价值和市场前景。

[0042]

3、本发明制备的润滑脂具有比常规复合磺酸钙润滑脂更低的皂份和极压抗磨性;通过srv测试,引入新成分后该润滑脂的摩擦系数最低可下降45%;在-20℃下测试,启动转矩下降了20~48%、运转转矩下降了30~58%;由于组分具备大比表面积的空间骨架结构,可以稠化一定的基础油,使该润滑脂的皂份可以下降10~20%。

具体实施方式

[0043]

为使本发明的目的、技术方案和优点更加清楚,下面对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0044]

本发明中,所用仪器等未注明生产厂商者,均为可通过正规渠道商购买得到的常

规产品。本发明中所用的原料均可在国内产品市场方便买到。本发明实施例的分析测试中,摩擦系数的测定采用德国optimol公司生产的srv-4型高频线性振动验机,试验标准方法为nb/sh/t 0721-2016。sh/t 0338方法的测试条件为:温度50℃,频率50hz,负荷200n,测试时间2h。

[0045]

实施例1

[0046]

本实施例提供的润滑脂组合物配方按组合物的总重量计包括:

[0047]

磺酸钙:28%;

[0048]

转化促进剂:2%;

[0049]

表面活性剂:2%;

[0050]

小分子酸:1%;

[0051]

脂肪酸:2%;

[0052]

芳香酸:2%;

[0053]

氢氧化钙:2%;

[0054]

硝酸盐:0.5%;

[0055]

添加剂:0.5%;

[0056]

基础油:60%;

[0057]

其中所述基础油为pao10,所述转化促进剂为正丁醇,表面活性剂为聚乙烯吡咯烷铜,所述小分子酸为0.4%的硼酸和0.6%的醋酸,所述脂肪酸为12-羟基硬脂酸,所述芳香酸为中-四(4-羧基苯基)卟吩,所述二价金属硝酸盐为硝酸铜,所述添加剂为为二苯胺抗氧剂。

[0058]

将碱值为380mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

26

的烷基苯磺酸含量为35%、碳数为c

27-c

35

的烷基苯磺酸含量为20%)和40%的pao10投入反应釜混合,搅拌均匀,升温至75~85℃;

[0059]

加入硝酸盐(1倍水稀释)、芳香酸(预先用占组合物总重8~16%的转化促进剂溶解)表面活性剂和占组合物总重12~32%的水,搅拌、升温至85~95℃;

[0060]

加入小分子酸(1倍水稀释),搅拌5min后加入氢氧化钙(2倍水稀释),继续搅拌10min后加入脂肪酸;

[0061]

关闭泄压阀,封闭反应釜,升温至105~130℃,恒温保持120min;

[0062]

打开泄压阀,恒温泄压,升温至130~150℃恒温20~30min,继续升温至150~200℃,加入余量的基础油;

[0063]

温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号a,对其进行分析测试,结果见表2。

[0064]

实施例2

[0065]

本实施例润滑脂组合物配方按组合物的总重量计:

[0066]

磺酸钙:29%;

[0067]

转化促进剂:2%;

[0068]

表面活性剂:2%;

[0069]

小分子酸:1%;

[0070]

脂肪酸:2%;

[0071]

芳香酸:3%;

[0072]

氢氧化钙:2%;

[0073]

硝酸盐:0.5%;

[0074]

添加剂:1%;

[0075]

基础油:57.5%;

[0076]

其中所述基础油为pao10,所述转化促进剂为正丁醇,表面活性剂为聚乙烯吡咯烷铜,所述小分子酸为0.5%的硼酸和0.5%的醋酸,所述脂肪酸为12-羟基硬脂酸,所述芳香酸为中-四(4-羧基苯基)卟吩,所述二价金属硝酸盐为硝酸铜,所述抗氧剂为二苯胺。

[0077]

将碱值为420mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

26

的烷基苯磺酸含量为40%、碳数为c

27-c

35

的烷基苯磺酸含量为15%)和40%的pao10投入反应釜混合,搅拌均匀,升温至75~85℃;

[0078]

加入硝酸盐(1倍水稀释)、芳香酸(预先用占组合物总重8~16%的转化促进剂溶解)表面活性剂和占组合物总重12~32%的水,搅拌、升温至85~95℃;

[0079]

加入小分子酸(1倍水稀释),搅拌5min后加入氢氧化钙(2倍水稀释),继续搅拌10min后加入脂肪酸;

[0080]

关闭泄压阀,封闭反应釜,升温至105~130℃,恒温保持180min;

[0081]

打开泄压阀,恒温泄压,升温至130~150℃恒温20~30min,继续升温至150~200℃,加入余量的基础油;

[0082]

温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号b,对其进行分析测试,结果见表2。

[0083]

实施例3

[0084]

本实施例润滑脂组合物配方按组合物的总重量计:

[0085]

磺酸钙:20%;

[0086]

转化促进剂:2%;

[0087]

表面活性剂:3%;

[0088]

小分子酸:2%;

[0089]

脂肪酸:3%;

[0090]

芳香酸:3%;

[0091]

氢氧化钙:2.5%;

[0092]

硝酸盐:1.2%;

[0093]

添加剂:1%;

[0094]

基础油:62.3%;

[0095]

其中所述基础油为pao10,所述转化促进剂为正丁醇,表面活性剂为聚乙烯吡咯烷铜,所述小分子酸为0.4%的硼酸和0.6%的醋酸,所述脂肪酸为12-羟基硬脂酸,所述芳香酸为中-四(4-羧基苯基)卟吩,所述二价金属硝酸盐为硝酸铜,所述抗氧剂为二苯胺。

[0096]

将碱值为420mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

26

的烷基苯磺酸含量为40%、碳数为c

27-c

35

的烷基苯磺酸含量为10%)和40%的pao10投入反应釜混合,搅拌均匀,升温至75~85℃;

[0097]

加入硝酸盐(1倍水稀释)、芳香酸(预先用占组合物总重8~16%的转化促进剂溶

解)表面活性剂和占组合物总重12~32%的水,搅拌、升温至85~95℃;

[0098]

加入小分子酸(1倍水稀释),搅拌5min后加入氢氧化钙(2倍水稀释),继续搅拌10min后加入脂肪酸;

[0099]

关闭泄压阀,封闭反应釜,升温至105~130℃,恒温保持200min;

[0100]

打开泄压阀,恒温泄压,升温至130~150℃恒温20~30min,继续升温至150~200℃,加入余量的基础油;

[0101]

温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号c,对其进行分析测试,结果见表2。

[0102]

实施例4

[0103]

本实施例润滑脂组合物配方按组合物的总重量计:

[0104]

磺酸钙:21%;

[0105]

转化促进剂:1%;

[0106]

表面活性剂:4%;

[0107]

小分子酸:2%;

[0108]

脂肪酸:2%;

[0109]

芳香酸:4%;

[0110]

氢氧化钙:3%;

[0111]

硝酸盐:1.5%;

[0112]

添加剂:1%;

[0113]

基础油:60.5%;

[0114]

其中所述基础油为pao10,所述转化促进剂为正丁醇,表面活性剂为聚乙烯吡咯烷铜,所述小分子酸为0.7%的硼酸和0.3%的醋酸,所述脂肪酸为12-羟基硬脂酸,所述芳香酸为中-四(4-羧基苯基)卟吩,所述二价金属硝酸盐为硝酸铜,所述抗氧剂为二苯胺。

[0115]

将碱值为395mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

26

的烷基苯磺酸含量为25%、碳数为c

27-c

35

的烷基苯磺酸含量为20%)和40%的pao10投入反应釜混合,搅拌均匀,升温至75~85℃;

[0116]

加入硝酸盐(1倍水稀释)、芳香酸(预先用占组合物总重8~16%的转化促进剂溶解)表面活性剂和占组合物总重12~32%的水,搅拌、升温至85~95℃;

[0117]

加入小分子酸(1倍水稀释),搅拌5min后加入氢氧化钙(2倍水稀释),继续搅拌10min后加入脂肪酸;

[0118]

关闭泄压阀,封闭反应釜,升温至105~130℃,恒温保持100min;

[0119]

打开泄压阀,恒温泄压,升温至130~150℃恒温20~30min,继续升温至150~200℃,加入余量的基础油;

[0120]

温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号d,对其进行分析测试,结果见表2。

[0121]

实施例5

[0122]

本实施例润滑脂组合物配方按组合物的总重量计:

[0123]

磺酸钙:24%;

[0124]

转化促进剂:2%;

[0125]

表面活性剂:4%;

[0126]

小分子酸:2%;

[0127]

脂肪酸:3%;

[0128]

芳香酸:4%;

[0129]

氢氧化钙:3%;

[0130]

硝酸盐:1.5%;

[0131]

添加剂:1%;

[0132]

基础油:55.5%;

[0133]

其中所述基础油为pao10,所述转化促进剂为正丁醇,表面活性剂为聚乙烯吡咯烷铜,所述小分子酸为0.4%的硼酸和0.6%的醋酸,所述脂肪酸为12-羟基硬脂酸,所述芳香酸为中-四(4-羧基苯基)卟吩,所述二价金属硝酸盐为硝酸铜,所述抗氧剂为二苯胺。

[0134]

将碱值为400mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

26

的烷基苯磺酸含量为35%、碳数为c

27-c

35

的烷基苯磺酸含量为20%)和40%的pao10投入反应釜混合,搅拌均匀,升温至75~85℃;

[0135]

加入硝酸盐(1倍水稀释)、芳香酸(预先用占组合物总重8~16%的转化促进剂溶解)表面活性剂和占组合物总重12~32%的水,搅拌、升温至85~95℃;

[0136]

加入小分子酸(1倍水稀释),搅拌5min后加入氢氧化钙(2倍水稀释),继续搅拌10min后加入脂肪酸;

[0137]

关闭泄压阀,封闭反应釜,升温至105~130℃,恒温保持120min;

[0138]

打开泄压阀,恒温泄压,升温至130~150℃恒温20~30min,继续升温至150~200℃,加入余量的基础油;

[0139]

温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号e,对其进行分析测试,结果见表2。

[0140]

实施例6

[0141]

本实施例润滑脂组合物配方按组合物的总重量计:

[0142]

磺酸钙:19%;

[0143]

转化促进剂:2%;

[0144]

表面活性剂:3.5%;

[0145]

小分子酸:2.5%;

[0146]

脂肪酸:4%;

[0147]

芳香酸:4%;

[0148]

氢氧化钙:2%;

[0149]

硝酸盐:1.2%;

[0150]

添加剂:0.8%;

[0151]

基础油:61%;

[0152]

其中所述基础油为pao10,所述转化促进剂为正丁醇,表面活性剂为聚乙烯吡咯烷铜,所述小分子酸为0.4%的硼酸和0.6%的醋酸,所述脂肪酸为12-羟基硬脂酸,所述芳香酸为中-四(4-羧基苯基)卟吩,所述二价金属硝酸盐为硝酸铜,所述抗氧剂为二苯胺。

[0153]

将碱值为410mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

26

的烷基苯磺酸含量为

25%、碳数为c

27-c

35

的烷基苯磺酸含量为20%)和40%的pao10投入反应釜混合,搅拌均匀,升温至75~85℃;

[0154]

加入硝酸盐(1倍水稀释)、芳香酸(预先用占组合物总重8~16%的转化促进剂溶解)表面活性剂和占组合物总重12~32%的水,搅拌、升温至85~95℃;

[0155]

加入小分子酸(1倍水稀释),搅拌5min后加入氢氧化钙(2倍水稀释),继续搅拌10min后加入脂肪酸;

[0156]

关闭泄压阀,封闭反应釜,升温至105~130℃,恒温保持120min;

[0157]

打开泄压阀,恒温泄压,升温至130~150℃恒温20~30min,继续升温至150~200℃,加入余量的基础油;

[0158]

温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号f,对其进行分析测试,结果见表2。

[0159]

实施例7

[0160]

本实施例润滑脂组合物配方按组合物的总重量计:

[0161]

磺酸钙:22%;

[0162]

转化促进剂:2%;

[0163]

表面活性剂:3%;

[0164]

小分子酸:3%;

[0165]

脂肪酸:4%;

[0166]

芳香酸:4%;

[0167]

氢氧化钙:2.5%;

[0168]

硝酸盐:1.5%;

[0169]

添加剂:1.2%;

[0170]

基础油:56.8%;

[0171]

其中所述基础油为pao10,所述转化促进剂为正丁醇,表面活性剂为聚乙烯吡咯烷铜,所述小分子酸为0.4%的硼酸和0.6%的醋酸,所述脂肪酸为12-羟基硬脂酸,所述芳香酸为中-四(4-羧基苯基)卟吩,所述二价金属硝酸盐为硝酸铜,所述抗氧剂为二苯胺。

[0172]

将碱值为410mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

26

的烷基苯磺酸含量为25%、碳数为c

27-c

35

的烷基苯磺酸含量为20%)和40%的pao10投入反应釜混合,搅拌均匀,升温至75~85℃;

[0173]

加入硝酸盐(1倍水稀释)、芳香酸(预先用占组合物总重8~16%的转化促进剂溶解)表面活性剂和占组合物总重12~32%的水,搅拌、升温至85~95℃;

[0174]

加入小分子酸(1倍水稀释),搅拌5min后加入氢氧化钙(2倍水稀释),继续搅拌10min后加入脂肪酸;

[0175]

关闭泄压阀,封闭反应釜,升温至105~130℃,恒温保持120min;

[0176]

打开泄压阀,恒温泄压,升温至130~150℃恒温20~30min,继续升温至150~200℃,加入余量的基础油;

[0177]

温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号g,对其进行分析测试,结果见表2。

[0178]

实施例8

[0179]

一种润滑脂组合物,与实施例6的区别在于芳香酸为1,3,5-苯三甲酸,其他与实施例6基本相同,在此不再赘述。

[0180]

实施例9

[0181]

一种润滑脂组合物,与实施例6的区别在于芳香酸为2,6-萘二甲酸,其他与实施例6基本相同,在此不再赘述。

[0182]

对比例1

[0183]

本对比例润滑脂组合物配方按组合物的总重量计:

[0184]

磺酸钙:40%;

[0185]

转化促进剂:2%;

[0186]

小分子酸:5%;

[0187]

脂肪酸:3%;

[0188]

氢氧化钙:1%;

[0189]

抗氧剂:1.5%;

[0190]

基础油:47.5%;

[0191]

其中,基础油为pao10,转化促进剂为正丁醇,小分子酸为2%的硼酸和1%的醋酸,脂肪酸为12-羟基硬脂酸,抗氧剂为二苯胺。

[0192]

将碱值为390mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

30

的烷基苯磺酸含量为50%)和40%的pao40和占润滑脂总重10~20%的水投入反应釜混合,搅拌均匀,升温至75~95℃;加入小分子酸(用水稀释2~3倍),搅拌5min后加入转化促进剂,搅拌,控温在75~95℃下恒温1~2小时;随后控温至90~100℃,加入氢氧化钙(预先用1~3倍水稀释),搅拌10min后加入脂肪酸,保持30~90min;升温至110~140℃,保持20~30min,继续升温至150~200℃恒温10~15min,加入余量的基础油;温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号h,对其进行分析测试,结果见表1。

[0193]

对比例2

[0194]

磺酸钙:40%;

[0195]

转化促进剂:2%;

[0196]

小分子酸:3%;

[0197]

脂肪酸:5%;

[0198]

氢氧化钙:3%;

[0199]

抗氧剂:1.5%;

[0200]

基础油:45.5%;

[0201]

其中,基础油为pao10,转化促进剂为正丁醇,小分子酸为1%的硼酸和2%的醋酸,脂肪酸为12-羟基硬脂酸,抗氧剂为二苯胺。

[0202]

将碱值为395mg koh/g的高碱值合成磺酸钙(碳数为c

15-c

30

的烷基苯磺酸含量为50%)和40%的pao40和占润滑脂总重10~20%的水投入反应釜混合,搅拌均匀,升温至75~95℃;加入小分子酸(用水稀释2~3倍),搅拌5min后加入转化促进剂,搅拌,控温在75~95℃下恒温1~2小时;随后控温至90~100℃,加入氢氧化钙(预先用1~3倍水稀释),搅拌10min后加入脂肪酸,保持30~90min;升温至110~140℃,保持20~30min,继续升温至150

~200℃恒温10~15min,加入余量的基础油;温度降至150℃以下时加入添加剂搅拌0.5h后调稠至合适的锥入度,经三辊机轧油三遍后灌装成品。样品编号i,对其进行分析测试,结果见表2。

[0203]

对比例3

[0204]

一种润滑脂组合物,与实施例6的区别在于高碱值合成磺酸钙中碳数为c

15-c

26

的烷基苯磺酸含量为45%、碳数为c

27-c

35

的烷基苯磺酸含量为3%。其他与实施例6基本相同,在此不再赘述。

[0205]

对比例4

[0206]

一种润滑脂组合物,与实施例6的区别在于高碱值合成磺酸钙中碳数为c

15-c

26

的烷基苯磺酸含量为45%、碳数为c

27-c

35

的烷基苯磺酸含量为25%。其他与实施例6基本相同,在此不再赘述。

[0207]

对比例5

[0208]

一种润滑脂组合物,与实施例6的区别在于,润滑脂组合物配方按组合物的总重量计:

[0209]

磺酸钙:38%;

[0210]

转化促进剂:2%;

[0211]

表面活性剂:3.5%;

[0212]

小分子酸:2.5%;

[0213]

脂肪酸:4%;

[0214]

氢氧化钙:2%;

[0215]

硝酸盐:1.2%;

[0216]

添加剂:0.8%;

[0217]

基础油:46%。

[0218]

即不含芳香酸。其他与实施例6基本相同,在此不再赘述。

[0219]

对比例6

[0220]

一种润滑脂组合物,与实施例6的区别在于,润滑脂组合物配方按组合物的总重量计:

[0221]

润滑脂组合物配方按组合物的总重量计:

[0222]

磺酸钙:36%;

[0223]

转化促进剂:2%;

[0224]

表面活性剂:3.5%;

[0225]

小分子酸:2.5%;

[0226]

脂肪酸:4%;

[0227]

芳香酸:4%;

[0228]

氢氧化钙:2%;

[0229]

添加剂:0.8%;

[0230]

基础油:45.2%。

[0231]

即不含硝酸盐。其他与实施例6基本相同,在此不再赘述。

[0232]

表1实施例1-9及对比例1-6的配方(表中均为百分含量)

[0233][0234]

表2实施例1-9的性能测试结果

[0235]

[0236][0237]

表3对比例1-6的性能测试数据

[0238]

[0239][0240]

通过表2和3中的数据对比,可以得出以下结论:通过延长锥入度测试可以看出,本发明开发的产品具有优良的剪切安定性;通过极压性能试验和抗磨性能测试可以看出,本发明开发的产品具有良好的极压抗磨性能;通过srv试验可以看出,本发明开发的产品具有较低的摩擦系数;通过低温转矩试验可以看出,本发明开发的产品具有较低的起动转矩和运动转矩,在实际应用中可以降低能量损失,实现节能润滑。

[0241]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1