一种风电齿轮油修复剂及其制备方法和应用与流程

1.本发明属于工业齿轮修复技术领域,具体涉及一种风电齿轮油修复剂及其制备方法和应用。

背景技术:

2.风力发电机组是将风能通过叶片传递给发电机,转化为电能的设备。其中双馈型风力发电机中通常配备增速齿轮箱,增速齿轮箱将低速轴的扭矩转化为高速轴的转速,这一过程需要润滑油来增加增速齿轮箱中齿轮和轴承的传动效率并减少摩擦磨损以保证齿轮箱的使用寿命。齿轮箱是风电机组动力传输的主要传动系统,在运行中既要承受季节气候变化带来的影响,还要承受风场风速的随机变化所产生的变载荷。齿轮是风机机组主要的润滑部件,其用油量占风机机组用油量的3/4左右。

3.风电机组通常位于风能较为丰富的偏远内陆或沿海地区,这些地区的自然环境较为恶劣,昼夜温差大,其次,风机主要润滑部位都位于离地超过30米以上的吊舱内,如果润滑失效,则更换润滑油成本非常高;根据统计,60%的计划外停机时间是齿轮箱的损坏造成的。中国专利cn103113968a公开了一种风电齿轮油组合物,在苛刻工况下依然具有抗微点蚀性能和极压抗磨性能。但随着齿轮油的长时间使用,齿轮箱内部齿轮间的磨损,油品与空气中的氧气接触,以及空气中水分的凝结,使得油品发生氧化、含有较多磨粒、各种添加剂的消耗等问题,进一步的导致油品指标不能满足润滑需求。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种风电齿轮油修复剂及其制备方法和应用,本发明提供的风电齿轮油修复剂具有长使用寿命,将其添加在使用一段时间后部分针对性指标出现问题的在役风电齿轮油中后,能够有效改善其各项润滑性能,延长润滑油使用寿命,降低风机运维成本。

5.为了实现上述目的,本发明提供了以下技术方案:

6.本发明提供了一种风电齿轮油修复剂,包括以下质量百分含量的组分:

7.全合成基础油80~98%,

8.抗氧剂0.1~10%,

9.极压抗磨剂0.1~10%,

10.防锈剂0.01~1%,

11.抗泡剂0.001~0.5%,

12.金属钝化剂0.001~0.5%,

13.抗乳化剂0.001~0.5%。

14.优选的,所述全合成基础油包括聚α烯烃基础油和酯类基础油,所述聚α烯烃基础油和酯类基础油的质量比为20:1~20。

15.优选的,所述抗氧剂包括酚型抗氧剂和/或胺型抗氧剂。

16.优选的,所述极压抗磨剂包括含硫极压抗磨剂和/或含磷极压抗磨剂。

17.优选的,所述抗泡剂包括聚丙烯酸酯和/或二甲基硅油。

18.优选的,所述防锈剂包括十二烯基丁二酸和/或三(壬苯基)亚磷酸盐。

19.优选的,所述金属钝化剂包括苯三唑衍生物和/或噻二唑衍生物。

20.优选的,所述抗乳化剂包括氨与环氧化合物缩合物和/或聚醚类高分子化合物。

21.本发明还提供了上述技术方案所述风电齿轮油修复剂的制备方法,包括以下步骤:

22.将全合成基础油、抗氧剂、极压抗磨剂、防锈剂、抗泡剂、金属钝化剂、抗乳化剂混合,进行调和,得到所述风电齿轮油修复剂。

23.本发明还提供了上述技术方案所述风电齿轮油修复剂或上述技术方案所述制备方法制备的风电齿轮油修复剂在风力发电机中的应用。

24.本发明提供了一种风电齿轮油修复剂,包括以下质量百分含量的组分:全合成基础油80~98%,抗氧剂0.1~10%,极压抗磨剂0.1~10%,防锈剂0.01~1%,抗泡剂0.001~0.5%,金属钝化剂0.001~0.5%,抗乳化剂0.001~0.5%。

25.本发明提供的风电齿轮油修复剂中全合成基础油具有较低的极性和粘度,可以在摩擦副之间形成稳定的润滑膜,有助于改善风电齿轮油的摩擦性能;抗氧剂能使氧化的连锁反应中断,减缓风电齿轮润滑油的氧化速度,防止润滑油氧化变质,延长润滑油的使用期;极压抗磨剂具有抗微点蚀的作用,可以有效抑制点蚀的形成,延缓风电齿轮的磨损,延长风电齿轮的使用寿命;防锈剂在金属表面有很强的附着能力,能优先吸附于金属表面,形成保护膜或与金属表面化合形成钝化膜,防止金属与腐蚀介质接触,起到防锈作用;抗泡剂能防止风电齿轮润滑油在使用过程中生成稳定的泡沫,并缩短泡沫存在的时间;金属钝化剂使风电齿轮的金属表面转化为不容易被氧化的状态,延缓金属表面的腐蚀速度;抗乳化剂能改变风电齿轮油的油/水界面张力,以达到改善其抗乳化性的目的。本发明将风电齿轮油修复剂用于修复使用过一段时间的风电齿轮油,改善油品使用一段时间后下降的抗泡、极压抗磨、抗氧化性能,延长油品使用寿命,减少废弃润滑油产生,降低风机运维成本。

具体实施方式

26.本发明提供了一种风电齿轮油修复剂,包括以下质量百分含量的组分:

27.全合成基础油80~98%,

28.抗氧剂0.1~10%,

29.极压抗磨剂0.1~10%,

30.防锈剂0.01~1%,

31.抗泡剂0.001~0.5%,

32.金属钝化剂0.001~0.5%,

33.抗乳化剂0.001~0.5%。

34.如无特殊说明,本发明对所用原料的来源没有特殊要求,采用本领域技术人员所熟知的市售商品即可。

35.本发明提供的风电齿轮油修复剂包括质量百分含量为80~98%的全合成基础油,优选为80~95%。在本发明中,所述全合成基础油优选包括聚α烯烃基础油和酯类基础油;

所述聚α烯烃基础油优选为聚α烯烃150型基础油;所述酯类基础油优选为三羟甲基丙烷酯;所述聚α烯烃基础油和酯类基础油的质量比优选为20:1~20,更优选为20:1~10。

36.在本发明中,所述全合成基础油的粘度优选为288~352pa

·

s,更优选为300~320pa

·

s。

37.本发明中全合成基础油中聚α烯烃基础油和酯类基础油的比例可以根据具体情况所需粘度调节。

38.本发明中全合成基础油具有较低的极性和粘度,可以在摩擦副之间形成稳定的润滑膜,有助于改善风电齿轮油的摩擦性能。

39.本发明提供的风电齿轮油修复剂包括质量百分含量为0.1~10%的抗氧剂,优选为1~5%。在本发明中,所述抗氧剂优选包括酚型抗氧剂和/或胺型抗氧剂,更优选为酚型抗氧剂和胺型抗氧剂;所述酚型抗氧剂优选包括2,6-二叔丁基对甲酚、2,6-二叔丁基酚和硫醚酚中的一种或几种,更优选为2,6-二叔丁基对甲酚;所述胺型抗氧剂优选包括苯基-α-苯胺、辛基-丁基二苯胺和二异辛基二苯胺中的一种或几种,更优选为苯基-α-苯胺。当上述抗氧剂为上述几种时,本发明对不同种类抗氧剂的配比没有特殊限定,任意配比即可。

40.在高温条件下,加上金属本身的催化作用,风电齿轮润滑油将发生氧化反应,使粘度增加,产生腐蚀的酸性物质和积炭。本发明通过抗氧剂能使氧化的连锁反应中断,减缓风电齿轮润滑油的氧化速度,防止润滑油氧化变质,延长润滑油的使用期。

41.本发明提供的风电齿轮油修复剂包括质量百分含量为0.1~10%的极压抗磨剂,优选为1~10%。在本发明中,所述极压抗磨剂优选包括含硫极压抗磨剂和/或含磷极压抗磨剂;所述含硫极压抗磨剂优选包括硫化异丁烯和/或硫代氨基甲酸酯,更优选为硫化异丁烯;所述含磷极压抗磨剂优选包括磷酸酯铵盐、亚磷酸酯和磷酸十二胺盐中的一种或几种,更优选为磷酸酯铵盐、亚磷酸酯和磷酸十二胺盐。当上述极压抗磨剂为上述几种时,本发明对不同种类极压抗磨剂的配比没有特殊限定,任意配比即可。在本发明实施例中,所述磷酸酯铵盐、亚磷酸酯和磷酸十二胺盐的质量比具体为1:2:1。

42.本发明中极压抗磨剂在摩擦高温下分解的产物能与风电齿轮的金属表面起反应,生成剪切应力和熔点都比纯金属低的化合物,从而防止接触表面咬合和焊熔,有效地保护金属表面。本发明的极压抗磨剂具有抗微点蚀的作用,可以有效抑制点蚀的形成,延缓风电齿轮的磨损,延长风电齿轮的使用寿命。

43.本发明提供的风电齿轮油修复剂包括质量百分含量为0.01~1%的防锈剂,优选为0.1~0.5%。在本发明中,所述防锈剂优选包括十二烯基丁二酸和/或三(壬苯基)亚磷酸盐,更优选为十二烯基丁二酸。当上述防锈剂为上述几种时,本发明对不同种类防锈剂的配比没有特殊限定,任意配比即可。

44.本发明中防锈剂是属于极性型的表面活性剂,它与金属表面有很强的附着能力,能优先吸附于金属表面,形成保护膜或与金属表面化合形成钝化膜,防止金属与腐蚀介质接触,起到防锈作用。

45.本发明提供的风电齿轮油修复剂包括质量百分含量为0.001~0.5%的抗泡剂,优选为0.01~0.1%。在本发明中,所述抗泡剂优选包括聚丙烯酸酯和/或二甲基硅油,更优选为聚丙烯酸酯。当上述抗泡剂为上述两种时,本发明对不同种类抗泡剂的配比没有特殊限定,任意配比即可。

46.本发明通过抗泡剂防止风电齿轮润滑油在使用过程中生成稳定的泡沫,并缩短泡沫存在的时间。

47.本发明提供的风电齿轮油修复剂包括质量百分含量为0.001~0.5%的金属钝化剂,优选为0.01~0.1%。在本发明中,所述金属钝化剂优选包括苯三唑衍生物和/或噻二唑衍生物,更优选为噻二唑衍生物。当上述金属钝化剂为上述两种时,本发明对不同种类金属钝化剂的配比没有特殊限定,任意配比即可。

48.本发明中金属钝化剂使风电齿轮的金属表面转化为不容易被氧化的状态,延缓金属表面的腐蚀速度。

49.本发明提供的风电齿轮油修复剂包括质量百分含量为0.001~0.5%的抗乳化剂,优选为0.01~0.1%。在本发明中,所述抗乳化剂优选包括氨与环氧化合物缩合物和/或聚醚类高分子化合物,更优选为氨与环氧化合物缩合物或聚醚类高分子化合物;所述氨与环氧化合物缩合物的型号优选为t1001破乳剂;在本发明的实施例中,所述t1001破乳剂的生产厂家具体为锦州圣大化学品有限公司或广州锐圣研华工科技有限公司;所述聚醚类高分子化合物的型号优选为dl32破乳剂;在本发明的实施例中,所述dl32破乳剂的生产厂家具体为锦州润之峰化工有限公司或锦州圣大化学品有限公司。当上述抗乳化剂为上述几种时,本发明对不同种类抗乳化剂的配比没有特殊限定,任意配比即可。

50.本发明在中抗乳化剂能改变风电齿轮油的油/水界面张力,以达到改善其抗乳化性的目的。抗乳剂可以消除分散相液滴结合的障碍(即消除液滴外面的保护膜),使液滴容易结合在一起。另外,抗乳化剂能使乳化液发生转相作用,是w/o型变成o/w型,达到分水的目的。

51.本发明还提供了上述技术方案所述风电齿轮油修复剂的制备方法,包括以下步骤:

52.将全合成基础油、抗氧剂、极压抗磨剂、防锈剂、抗泡剂、金属钝化剂、抗乳化剂混合,进行调和,得到所述风电齿轮油修复剂。

53.在本发明中,所述调和的温度优选为60~70℃,更优选为65~70℃,时间优选为2~4h,更优选为3~4h;所述调和优选在搅拌的条件下进行;所述搅拌的速率优选为500~1450rpm,更优选为1450rpm。

54.当全合成基础油为聚α烯烃基础油和酯类基础油时,在将全合成基础油、抗氧剂、极压抗磨剂、防锈剂、抗泡剂、金属钝化剂、抗乳化剂混合前,本发明优选将聚α烯烃基础油和酯类基础油进行预调和;所述预调和的温度优选为60℃,时间优选为1h。

55.本发明还提供了上述技术方案所述风电齿轮油修复剂或上述技术方案所述制备方法制备的风电齿轮油修复剂在风力发电机中的应用。

56.在本发明中,所述风电齿轮油修复剂在风力发电机中的应用方法优选为在现役风电齿轮油中添加所述风电齿轮油修复剂;所述风电齿轮油修复剂与风电齿轮油的体积比优选为1:19。

57.在本发明中,所述风电齿轮油优选包括壳牌omala s4320型润滑油、壳牌omala s5320型润滑油、美孚mobil shc xmp 320型润滑油或中科润美lubemater cf-20320型润滑油。

58.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。

59.实施例1

60.风电齿轮油修复剂,其各组分按重量百分比分配如下:

61.聚α烯烃150型基础油:53.5%、三羟甲基丙烷酯:29.22%、硫磷氮化合物极压抗磨剂(质量比为1:2:1的磷酸酯铵盐、亚磷酸酯和磷酸十二胺盐):10%、酚型抗氧剂(2,6-二叔丁基对甲酚):3.5%、胺型抗氧剂(苯基-α-苯胺):3.5%、三(壬苯基)亚磷酸盐:0.1%、苯三唑衍生物:0.05%、聚丙烯酸酯:0.05%、二甲基硅油0.05%、聚醚类抗乳化剂(锦州润之峰化工有限公司生产的dl32破乳剂):0.03%;

62.按上述比例将聚α烯烃150和多元醇酯加入带搅拌器的调和釜内,加热至60℃,以1450r/min进行预调和1h,然后再按比例加入其它组分,在70℃下以1450r/min调和3h至混合物均匀透明,得到风电齿轮油修复剂。

63.实施例2

64.风电齿轮油修复剂,其各组分按重量百分比分配如下:

65.聚α烯烃150型基础油:52%、三羟甲基丙烷酯:28.77%、硫磷氮化合物极压抗磨剂(质量比为1:2:1的磷酸酯铵盐、亚磷酸酯和磷酸十二胺盐):9%、酚型抗氧剂(2,6-二叔丁基对甲酚):5%、胺型抗氧剂(苯基-α-苯胺):5%、三(壬苯基)亚磷酸盐:0.1%、苯三唑衍生物:0.05%、聚丙烯酸酯:0.05%、聚醚类抗乳化剂(锦州润之峰化工有限公司生产的dl32破乳剂):0.03%;

66.按上述比例将聚α烯烃150和多元醇酯加入带搅拌器的调和釜内,加热至60℃,以1450r/min进行预调和1h,然后再按比例加入其它组分,在70℃下以1450r/min调和3h至混合物均匀透明,得到风电齿轮油修复剂。

67.应用例1

68.按照修复剂与齿轮油体积比为1:19,将实施例1得到的风电齿轮油修复剂加入到在役齿轮油当中,其中在役齿轮油使用经风电齿轮箱自带过滤系统过滤后的壳牌s5320风电齿轮油。

69.应用例2

70.按照修复剂与齿轮油体积比为1:19,将实施例2得到的风电齿轮油修复剂加入到在役齿轮油当中,其中在役齿轮油使用经风电齿轮箱自带过滤系统过滤后的壳牌s5320风电齿轮油。

71.性能测试

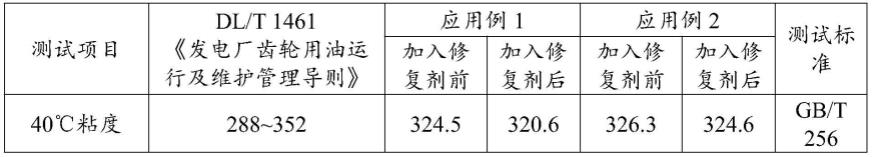

72.对应用例中加入修复剂前后齿轮油的性能进行测试,结果如表1所示。

73.表1加入风电齿轮油修复剂前后齿轮油的各性能测试对比

74.[0075][0076]

由表1可知,服役一段时间后,在抗泡性能及抗氧化性能下降的风机齿轮油中加入本发明提供的风机齿轮油修复剂可以改善齿轮油的泡沫特性,并减小铜片的腐蚀情况,由此说明,对于因部分指标不符合风电齿轮油在用油指标需要换油的油品,本发明中的修复剂的加入能够有效改善这些指标,达到延长油品使用寿命的目的。

[0077]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1