焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统的制作方法

本技术涉及钢铁冶金,尤其涉及一种焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统。

背景技术:

1、钢铁行业是我国第三大co2排放行业,约占全国碳排放总量的15%左右,减排压力巨大。在长流程过程中(高炉+转炉流程),高炉炼铁占长流程总排放量的67.02%。还伴随着sox、nox、以及二噁英等有害污染物的生成。氢基竖炉采用富氢还原,主要生成水,没有污染,减排co2幅度大。直接还原铁(direct reduction iron),也称海绵铁,成分稳定,有害杂质元素含量低,是炼钢的优质原料,不仅可以作为电炉炼钢的原料和转炉炼钢的冷却剂,补充废钢资源的不足,而且对保证钢材的质量,生产优质纯净钢种起着不可替代的作用。目前世界先进的直接还原铁技术是气基竖炉直接还原技术,该技术主要以天然气为原料,经变换成富h2和co的气体后,直接与铁矿石在高温条件下发生固态还原,生产海绵铁。利用焦炉煤气制备富氢气体,既解决了煤气的排放和利用问题,又为现阶段生产直接还原铁提供一种获得富氢还原气的方法。

2、一般而言,气基竖炉法中midrex工艺、希尔法(hyl process)占据绝对优势。随着技术的发展,对还原气的要求更加广泛,要求φ(h2+co)/φ(co2+h2o)大于10,φ(h2)/φ(co)大于0.3,压力为0.1mpa~0.90mpa。由于焦炉煤气含h2s、cs2、cos、nh3、btx(苯、甲苯、二甲苯等)、焦油和萘等杂质,导致传统的以天然气为气源的气基竖炉工艺无法运行,需要开发适合焦炉煤气的气基竖炉还原气工艺。

3、目前的气基竖炉工艺,由于受加热炉、重整炉的材质的限制,主要设备压力较低,另外,外供燃气存在排放co2的问题,减碳程度相对较少,且工艺气用途单一。

技术实现思路

1、本实用新型的目的是提供一种焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,解决外供燃气排放co2的问题,且工艺气用途单一的问题。

2、本实用新型的上述实施目的主要由以下技术方案来实现:

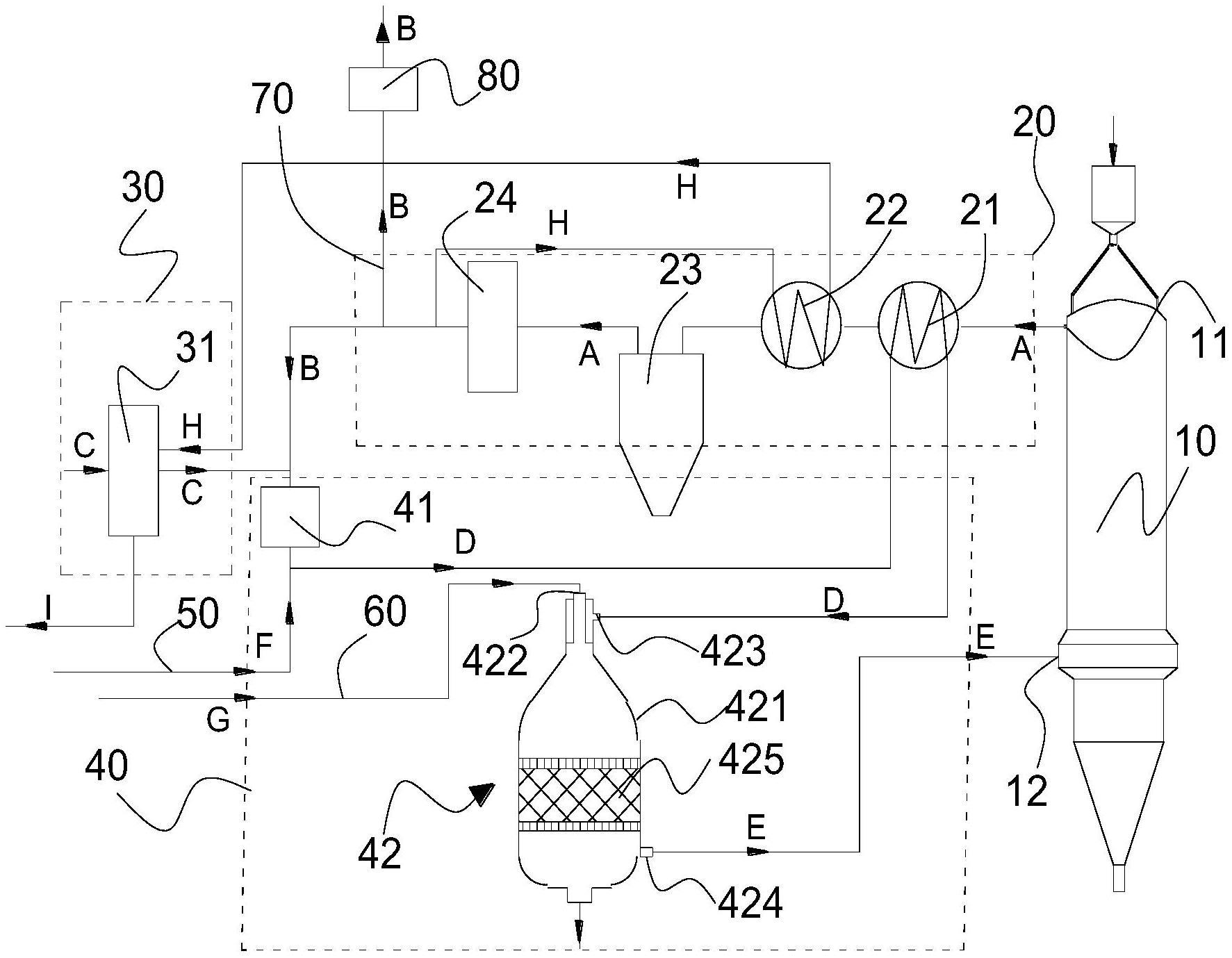

3、一种焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其包括:

4、竖炉,具有炉顶气出口和还原气入口;

5、炉顶气处理单元,包括依次相连的第一换热器、第二换热器、洗涤器、以及脱硫装置,所述第一换热器与所述炉顶气出口相连;

6、焦炉煤气处理单元,包括用于对焦炉煤气进行处理的吸附精制装置;

7、还原气生成单元,包括依次相连的加压装置、所述第一换热器、以及重整炉,所述重整炉的出口与所述还原气入口相连,所述加压装置的入口分别与所述吸附精制装置的出口和所述脱硫装置的出口相连;

8、其中,所述脱硫装置的出口连接有用于向燃气用户输送的工艺气输出管道,所述工艺气输出管道上连接有脱碳装置;所述脱硫装置的出口与所述第二换热器的入口相连,所述第二换热器的出口与所述吸附精制装置的入口相连。

9、在本实用新型一个较佳的实施方式中,所述第一换热器的入口与水蒸气进入管道相连,所述加压装置的出口与所述水蒸气进入管道相连。

10、在本实用新型一个较佳的实施方式中,所述重整炉包括炉体,所述炉体的上部设有氧气入口和混合气入口,所述氧气入口与氧气进入管道相连,所述混合气入口与所述第一换热器的出口相连;所述炉体的下部设置有还原气出口,所述还原气出口与所述还原气入口相连。

11、在本实用新型一个较佳的实施方式中,所述混合气入口为多个,多个所述混合气入口间隔设置围设在所述氧气入口的外周。

12、在本实用新型一个较佳的实施方式中,所述炉体的内部设置有催化剂层,所述催化剂层中的催化剂为镍基催化剂或者碳基催化剂。

13、在本实用新型一个较佳的实施方式中,所述重整炉的运行压力为0.1mpa~3.0mpa,其运行温度为800℃~1000℃。

14、在本实用新型一个较佳的实施方式中,自所述第一换热器的出口排出并注入所述重整炉的混合气的温度为200℃~500℃。

15、在本实用新型一个较佳的实施方式中,所述吸附精制装置中填充有疏水吸附材料。

16、在本实用新型一个较佳的实施方式中,所述疏水吸附材料为在20℃~100℃具备吸附能力且在160℃~350℃脱附再生的分子筛材料。

17、在本实用新型一个较佳的实施方式中,自所述竖炉的炉顶气出口排出的炉顶气的温度为300℃~500℃;经所述第一换热器和所述第二换热器换热后,所述炉顶气的温度为30℃~50℃。

18、在本实用新型一个较佳的实施方式中,所述脱碳装置包括:

19、一级变压吸附装置,所述脱硫装置的出口与所述一级变压吸附装置的入口相连;

20、二级变压吸附装置,所述一级变压吸附装置的二氧化碳出口与所述二级变压吸附装置的入口相连;

21、缓冲罐,所述一级变压吸附装置的燃气出口和所述二级变压吸附装置的燃气出口均与所述缓冲罐的入口相连;

22、精制装置,与所述二级变压吸附装置的二氧化碳出口相连。

23、与现有技术相比,本实用新型所述的技术方案具有以下特点和优点:

24、1.本实用新型的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,采用分子筛吸附脱除焦炉煤气中的硫和btx,解吸气利用炉顶气加热,装置简单,能源利用率高,与传统净化方法相比投资低,成本低,无二次污染;

25、2.本实用新型的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,采用干重整炉,炉体可采用耐火材料,可在较高的压力和温度下运行,与传统列管式重整炉比没有材料限制,整体设备体积小,投资低;

26、3.本实用新型的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,采用焦炉煤气与二氧化碳催化转化为富含h2、co的还原气,外送工艺气经过脱碳装置,捕集的co2用于生产工业级和食品级co2,co2排放量极低。

27、4.本实用新型的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,设置了换热器,转化炉产出的还原气直接进竖炉,能耗低,流程简洁。

技术特征:

1.一种焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,包括:

2.根据权利要求1所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,所述第一换热器的入口与水蒸气进入管道相连,所述加压装置的出口与所述水蒸气进入管道相连。

3.根据权利要求1或2所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,所述重整炉包括炉体,所述炉体的上部设有氧气入口和混合气入口,所述氧气入口与氧气进入管道相连,所述混合气入口与所述第一换热器的出口相连;所述炉体的下部设置有还原气出口,所述还原气出口与所述还原气入口相连。

4.根据权利要求3所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,所述混合气入口为多个,多个所述混合气入口间隔设置围设在所述氧气入口的外周。

5.根据权利要求3所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,所述炉体的内部设置有催化剂层,所述催化剂层中的催化剂为镍基催化剂或者碳基催化剂。

6.根据权利要求1所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,所述重整炉的运行压力为0.1mpa~3.0mpa,其运行温度为800℃~1000℃。

7.根据权利要求1所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,自所述第一换热器的出口排出并注入所述重整炉的混合气的温度为200℃~500℃。

8.根据权利要求1所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,所述吸附精制装置中填充有疏水吸附材料。

9.根据权利要求8所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,所述疏水吸附材料为在20℃~100℃具备吸附能力且在160℃~350℃脱附再生的分子筛材料。

10.根据权利要求1所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,自所述竖炉的炉顶气出口排出的炉顶气的温度为300℃~500℃;经所述第一换热器和所述第二换热器换热后,所述炉顶气的温度为30℃~50℃。

11.根据权利要求1所述的焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其特征在于,所述脱碳装置包括:

技术总结

本技术公开了一种焦炉煤气制备竖炉还原气的脱碳及工艺气再利用系统,其包括:竖炉,具有炉顶气出口和还原气入口;炉顶气处理单元,包括依次相连的第一换热器、第二换热器、洗涤器、以及脱硫装置,第一换热器与炉顶气出口相连;焦炉煤气处理单元,包括吸附精制装置;还原气生成单元,包括依次相连的加压装置、第一换热器、以及重整炉,重整炉与还原气入口相连,加压装置与吸附精制装置相连;其中,脱硫装置连接有工艺气输出管道,工艺气输出管道上连接有脱碳装置;脱硫装置与第二换热器相连,第二换热器与吸附精制装置相连。本技术解决了外供燃气排放CO<subgt;2</subgt;的问题,且工艺气用途单一的问题。

技术研发人员:孙加亮,薛庆斌,郭豪,索延帅,岳杰

受保护的技术使用者:中冶京诚工程技术有限公司

技术研发日:20221230

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!