一种改性沥青的生产设备及其生产方法与流程

本发明涉及沥青生产,具体为一种改性沥青的生产设备及其生产方法。

背景技术:

1、沥青是一种常用的工业原料,但现有的沥青仍然存在不足之处,具体为:现有的沥青性能较差,无法满足使用要求。

2、因此,需要一种改性沥青的生产设备及其生产方法来解决上述背景技术中提出的问题。

技术实现思路

1、本发明的目的在于提供一种改性沥青的生产设备及其生产方法,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

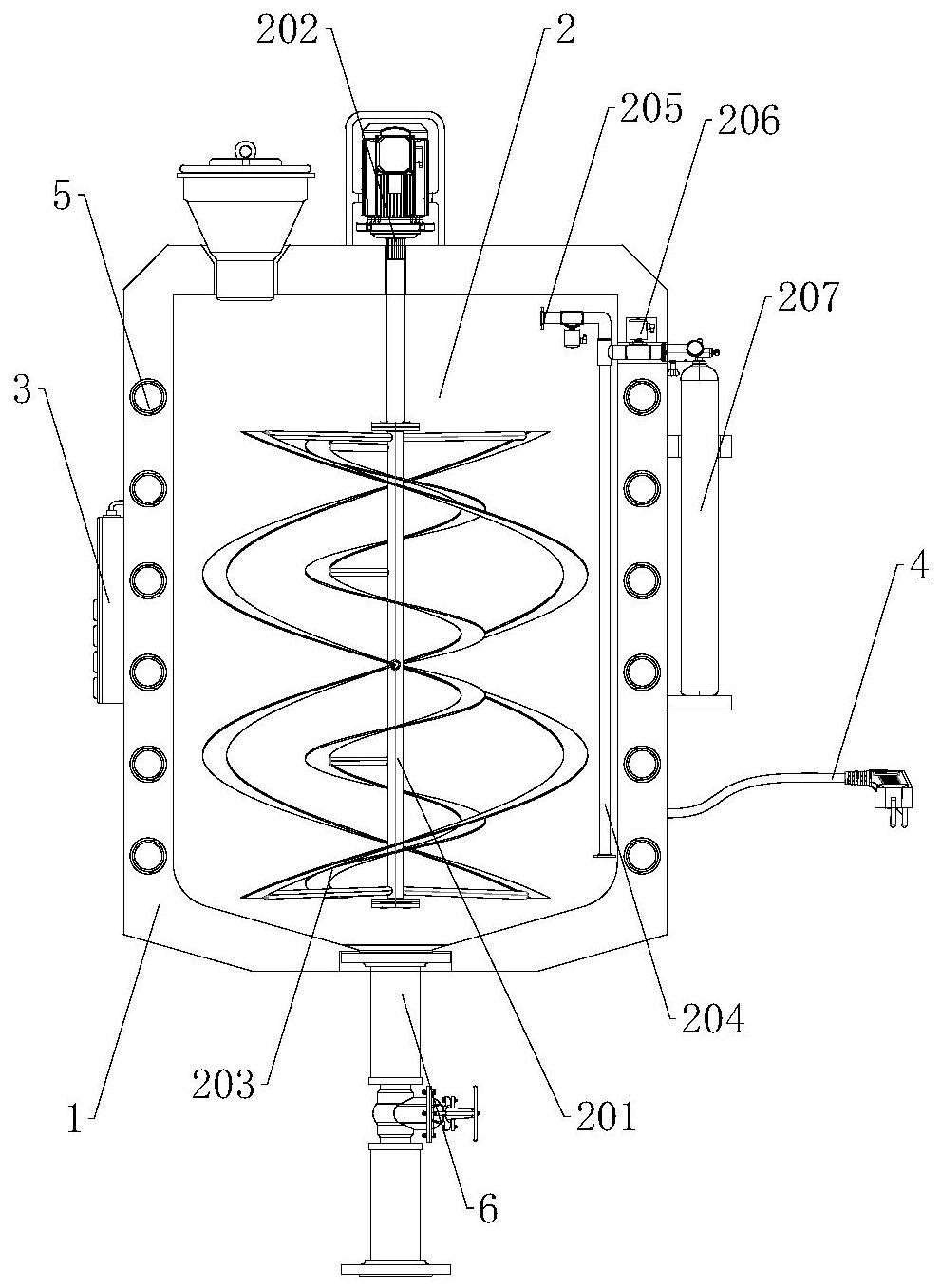

3、一种改性沥青的生产设备,包括搅拌罐,所述搅拌罐的内部设置有搅拌机构,所述搅拌罐的左侧固定连接有控制面板,所述搅拌罐的右侧固定连接有电源插头,所述搅拌罐的内部固定连接有电磁加热线圈,所述搅拌罐的底部固定连接有出料管;

4、所述搅拌机构包括转动连接在搅拌罐内部的搅拌轴,所述搅拌轴的顶端且在搅拌罐的上方固定连接有搅拌电机,所述搅拌轴的外壁固定连接有搅拌桨片,所述搅拌罐的内部且在搅拌桨片的两侧均固定连接有导气管,所述导气管的外壁且在搅拌桨片的上方固定连接有导流管,所述导流管和导气管的内部均固定连接有电磁阀,所述导气管的外壁且在搅拌罐的左侧固定连接有高压气体储存瓶。

5、一种改性沥青的生产方法,包括以下步骤:

6、s1,将基质沥青加热至150-180℃后投入搅拌罐中,在800-1200r/min和180-220℃温度下搅拌50-100min,向搅拌罐中依次加入sbs、稳定剂、抗车辙母粒、聚乙烯蜡以及偶联剂,并继续搅拌120-150min,得到沥青母料;

7、s2,继续对沥青母料搅拌1-2h,搅拌速率保持在125±10r/min,然后再将炭黑、石灰放入碾磨机中进行碾碎,将碾碎后的混合粉末与海泡石纤维混合后均匀喷洒在搅拌罐,此时将搅拌速度改为80-95r/min,搅拌120-180min后,得到沥青胶料;

8、s3,将熔融状态的沥青胶料灌装到热熔膜容器进行分包灌装,灌装过程中对热熔膜容器进行冷却降温,灌装完毕后对热熔膜容器进行封装形成物料包,将物料包放入水槽中,水槽内预设有冷却水,物料包在水槽内冷却至固态,形成具有热熔膜包裹的成品沥青。

9、作为本发明优选的方案,所述搅拌罐和搅拌桨片由铝合金制成,所述导气管贯穿搅拌罐并延伸至搅拌罐外,所述高压气体储存瓶的内部储存有高压氮气,所述电源插头、电磁加热线圈、电磁阀以及搅拌电机与控制面板的连接方式均为电性连接,所述搅拌罐的外壁喷涂有保温隔热涂料,所述出料管的内部安装有截止阀,所述搅拌罐的外壁、搅拌桨片和导气管的外壁均喷涂有聚四氟乙烯涂料。

10、作为本发明优选的方案,所述s1中稳定剂为硫磺片,偶联剂由铝酸酯偶联剂和硅烷偶联剂按照质量比1∶1的比例混合制成,偶联剂在投入搅拌罐前需要使用50目筛网进行过滤。

11、作为本发明优选的方案,所述s1中sbs、稳定剂、抗车辙母粒、聚乙烯蜡以及偶联剂的质量比为3∶0.5∶1∶0.8∶0.7,所述基质沥青由废旧橡胶粉末与标准道路沥青按照质量比1∶3混合制成,废旧橡胶粉末的粒径为0.015-0.025mm,基质沥青配置时的温度为180-220℃。

12、作为本发明优选的方案,所述s2中碾碎后的炭黑、石灰的粒径为0.5mm-0.75mm,炭黑、石灰、海泡石纤维以及沥青母料的质量比且5∶1∶0.75∶

13、1.3,所述海泡石纤维的直径为10mm,所述海泡石纤维与碾碎混合物均通过气力输送进入搅拌罐内。

14、作为本发明优选的方案,所述s3中沥青胶料灌装温度为145℃-170℃,灌装量为0.5kg/min-0.75kg/min,物料包的封边长度不小于20mm,灌装时的冷却降温方法为在热熔膜容器外表面进行喷水降温或将热熔膜容器浸泡降温。

15、作为本发明优选的方案,所述s3中热熔膜容器在常温下无粘结性,所述热熔膜容器的熔点为115℃-130℃,所述热熔膜容器的壁厚不超过0.05mm;所述热熔膜容器的材质采用eva热熔膜、tpu热熔膜、pes热熔膜、pa热熔膜、eaa热熔膜、pp膜、pe膜中的一种。

16、与现有技术相比,本发明的有益效果是:

17、1、本发明中,通过将基质沥青加热投入搅拌罐中,向搅拌罐中依次加入sbs、稳定剂、抗车辙母粒、聚乙烯蜡以及偶联剂,并继续搅拌得到沥青母料,然后再将炭黑、石灰放入碾磨机中进行碾碎,将碾碎后的混合粉末与海泡石纤维混合后均匀喷洒在搅拌罐,搅拌得到沥青胶料,将熔融状态的沥青胶料灌装到热熔膜容器进行分包灌装,灌装过程中对热熔膜容器进行冷却降温,灌装完毕后对热熔膜容器进行封装形成物料包,将物料包放入水槽中,水槽内预设有冷却水,物料包在水槽内冷却至固态,形成具有热熔膜包裹的成品沥青,使用抗车辙母粒、sbs和聚乙烯蜡作为辅料,同时加入硫磺片作为稳定剂用于各成分之间的协同促进作用,能够增加沥青成品的模量,提高沥青成品的物理性能,同时用铝酸酯偶联剂、硅烷偶联剂与原料发生化学反应,形成键连接的有序分子膜,使原材料表面由亲水性变为疏水亲油性,提高了沥青的黏附性能,在灌装时对容器进行降温,能够有效降低热熔膜容器灌装过程中的温度,从而防止热熔膜容器在灌装过程中因温度过高而破裂,进而能够在保证热熔膜容器不被熔穿的基础上采用厚度较小的热熔膜,减小膜料对沥青胶料的影响,达到了沥青胶料包装件不容易破损、膜料对沥青胶料的影响较小、避免常温具备黏性的胶料在运输过程中包装膜破损时发生黏结难以分离的优点,提高了沥青的使用性能。

18、2.本发明中,通过设计一种改性沥青产生设备,利用该设备中的搅拌机构进行搅拌混合,在搅拌原料时,控制面板开启导气管中的电磁阀,高压储气瓶中的高压氮气会通过导气管流入原料中并形成大量气泡,气泡向上浮动,浮动的气泡能够带动底层的原料上升到表层,提高了搅拌混合的效果,同时在出料时,控制面板关闭导气管中的电磁阀,并开启导流管中的电磁阀,大量高压氮气通过导流管聚集在沥青胶体上方,高压氮气会推动沥青胶体向下流动,提高出料效率。

技术特征:

1.一种改性沥青的生产设备,包括搅拌罐(1),其特征在于:所述搅拌罐(1)的内部设置有搅拌机构(2),所述搅拌罐(1)的左侧固定连接有控制面板(3),所述搅拌罐(1)的右侧固定连接有电源插头(4),所述搅拌罐(1)的内部固定连接有电磁加热线圈(5),所述搅拌罐(1)的底部固定连接有出料管(6);

2.一种改性沥青的生产方法,其特征在于,包括以下步骤:

3.根据权利要求1所述的一种改性沥青的生产设备,其特征在于:所述搅拌罐(1)和搅拌桨片(203)由铝合金制成,所述导气管(204)贯穿搅拌罐(1)并延伸至搅拌罐(1)外,所述高压气体储存瓶(207)的内部储存有高压氮气,所述电源插头(4)、电磁加热线圈(5)、电磁阀(206)以及搅拌电机(203)与控制面板(3)的连接方式均为电性连接,所述搅拌罐(1)的外壁喷涂有保温隔热涂料,所述出料管(6)的内部安装有截止阀,所述搅拌罐(1)的外壁、搅拌桨片(203)和导气管(204)的外壁均喷涂由聚四氟乙烯涂料。

4.根据权利要求2所述的一种改性沥青的生产方法,其特征在于:所述s1中稳定剂为硫磺片,偶联剂由铝酸酯偶联剂和硅烷偶联剂按照质量比1∶1的比例混合制成,偶联剂在投入搅拌罐前需要使用50目筛网进行过滤。

5.根据权利要求2所述的一种改性沥青的生产方法,其特征在于:所述s1中sbs、稳定剂、抗车辙母粒、聚乙烯蜡以及偶联剂的质量比为3∶0.5∶1∶0.8∶0.7,所述基质沥青由废旧橡胶粉末与标准道路沥青按照质量比1∶3混合制成,废旧橡胶粉末的粒径为0.015-0.025mm,基质沥青配置时的温度为180-220℃。

6.根据权利要求2所述的一种改性沥青的生产方法,其特征在于:所述s2中碾碎后的炭黑、石灰的粒径为0.5mm-0.75mm,炭黑、石灰、海泡石纤维以及沥青母料的质量比且5∶1∶0.75∶1.3,所述海泡石纤维的直径为10mm,所述海泡石纤维与碾碎混合物均通过气力输送进入搅拌罐内。

7.根据权利要求2所述的一种改性沥青的生产方法,其特征在于:所述s3中沥青胶料灌装温度为145℃-170℃,灌装量为0.5kg/min-0.75kg/min,物料包的封边长度不小于20mm,灌装时的冷却降温方法为在热熔膜容器外表面进行喷水降温或将热熔膜容器浸泡降温。

8.根据权利要求2所述的一种改性沥青的生产方法,其特征在于:所述s3中热熔膜容器在常温下无粘结性,所述热熔膜容器的熔点为115℃-130℃,所述热熔膜容器的壁厚不超过0.05mm;所述热熔膜容器的材质采用eva热熔膜、tpu热熔膜、pes热熔膜、pa热熔膜、eaa热熔膜、pp膜、pe膜中的一种。

技术总结

本发明涉及沥青生产技术领域,尤其为一种改性沥青的生产设备,包括搅拌罐,所述搅拌罐的内部设置有搅拌机构,所述搅拌罐的左侧固定连接有控制面板,所述搅拌罐的右侧固定连接有电源插头,所述搅拌罐的内部固定连接有电磁加热线圈,所述搅拌罐的底部固定连接有出料管;所述搅拌机构包括转动连接在搅拌罐内部的搅拌轴,所述搅拌轴的外壁固定连接有搅拌桨片,所述搅拌罐的内部且在搅拌桨片的两侧均固定连接有导气管,所述导气管的外壁且在搅拌桨片的上方固定连接有导流管,所述导流管和导气管的内部均固定连接有电磁阀,本发明可以有效解决现有的沥青性能较差,无法满足使用要求的问题。

技术研发人员:赵英钊,赵长安

受保护的技术使用者:河南哲伦新材料科技服务有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!