一种防止板结的超大扭矩连续搅拌反应装置的制作方法

本发明属于生物质炭化,具体涉及一种防止板结的超大扭矩连续搅拌反应装置。

背景技术:

1、蔗糖生产企业在生产过程中产生的蔗渣量非常大,蔗渣传统回收再利用的途径主要是用于饲料加工以及农用肥料等,而有的蔗糖生产企业距离饲料、肥料生产企业较远,蔗渣运输费用高昂,若能够将蔗渣就地处置,变废为宝势,必大大节约企业生产成本。蔗渣本身作为生物质,由于其含有糖分并且粒径较小,因此利用传统的生物质炭化设备加工蔗渣时,非常容易出现板结,导致物料堆积在一起,难以充分炭化,严重制约蔗渣生产生物炭。目前市面上还没有专门用于易板结生物质的炭化设备。为此,十分有必要研发一种防止板结的超大扭矩连续搅拌反应装置以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种防止板结的超大扭矩连续搅拌反应装置。

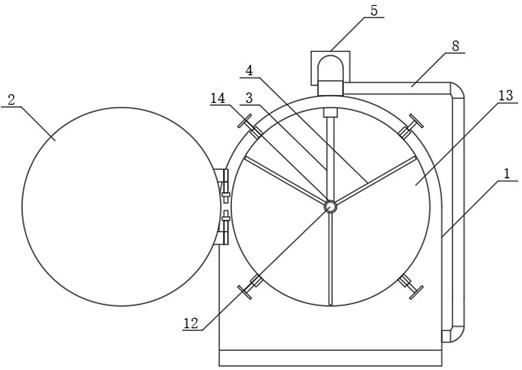

2、本发明的目的是这样实现的,包括反应炉、气密炉门、支撑杆、搅拌叶片、离心耐高温风机、阀门、可燃气体烟道、循环烟道、扭矩电机、减速器、传动链条、同心传动轴,所述反应炉正面设有卧式圆柱形反应腔,反应腔外侧设有气密炉门,反应腔下方开设有燃烧腔,所述支撑杆上端与反应腔内的顶部固接,下端设有耐磨轴承,所述反应腔顶部第一出口通过管道与离心耐高温风机进气端连通,离心耐高温风机排气端通过管道与可燃气体烟道上端连接,且管道上装有阀门,可燃气体烟道为双通路管道,可燃气体烟道下端与燃烧腔第一进口连通,所述反应腔顶部第二出口通过循环烟道与燃烧腔第二进口连通,所述反应炉背面之底部设有通过传动皮带传动连接的扭矩电机、减速器,所述反应炉背面中部设有支架,支架之上设有轴承座,轴承座装有同心传动轴,同心传动轴端部进入反应腔并与耐磨轴承连接,且同心传动轴与反应腔轴线重合,同心传动轴与反应炉侧壁之间设有动密封件,同心传动轴位于反应腔内的轴体上装有搅拌叶片,同心传动轴位于反应炉背面的轴体上装有传动齿轮,且同心传动轴的传动齿轮与减速器输出轴的传动齿轮之间通过传动链条传动连接,通过扭矩电机带动同心传动轴以及搅拌叶片正转或反转,扭矩电机马力为1/8~1hp,功率最大为750w,减速比22。

3、优选地,所述离心耐高温风机、阀门、可燃气体烟道均位于反应炉背面,轴承座、传动链条位于可燃气体烟道的双通路管道之间,所述循环烟道位于反应炉一侧。

4、优选地,所述搅拌叶片的数量至少为三个,进一步优选为三个或四个,搅拌叶片为推进式桨叶,该叶片为轴流型,单叶片长度100~150cm,宽度3~10cm,介质粘度范围:<2000mpa.s,转速100~1750r/min,叶端线速度3~25m/s,最高叶端线速度可达25m/s,转速在500r/min,适用介质粘度可达5×10mpa.s。

5、优选地,所述搅拌叶片端部靠近反应腔内壁。

6、优选地,所述阀门为石棉阀门,所述减速器为双轮减速器,所述双通路管道为防堵管。

7、优选地,所述离心耐高温风机功率为50~180kw,流量为8914~58697m3/h,全压为1642~3029pa,转速为985~1450r/min,反应腔内温度未达到150℃时,离心耐高温风机为关闭状态;反应腔内温度为150~250℃时,离心耐高温风机流量为10000 m3/h;反应腔内温度为250~400℃时,离心耐高温风机流量为25000 m3/h;反应腔内温度为400℃以上是,离心耐高温风机流量为40000 m3/h。

8、与现有技术相比,本发明具有以下技术效果:

9、1、本发明结构设计合理、操作方便,具备高温缺氧反应条件,特别适合粒径较小物料使用,可就地处理,例如蔗渣等生物质制备生物炭;

10、2、本发明采用超大扭矩电机,配合传动结构,能够有效防止卧式炭化过程粒径较小的物料在搅拌过程中板结后难以炭化的情况发生;

11、3、本发明搅拌叶片设计合理,通过电机带动搅拌叶片正转进料,反转出料,提高工作效率;

12、4、本发明通过离心耐高温风机,将可燃性气体送至燃烧腔进一步燃烧,提高生物质中可燃气体利用率,同时调节不同阶段的可燃气体流量,满足生产工艺需求;阀门可完全关闭可燃气体烟道,确保加热前期升温效率。

技术特征:

1.一种防止板结的超大扭矩连续搅拌反应装置,包括反应炉(1)、气密炉门(2)、支撑杆(3)、搅拌叶片(4)、离心耐高温风机(5)、阀门(6)、可燃气体烟道(7)、循环烟道(8)、扭矩电机(9)、减速器(10)、传动链条(11)、同心传动轴(12),其特征在于所述反应炉(1)正面设有卧式圆柱形反应腔(13),反应腔(13)外侧设有气密炉门(2),反应腔(13)下方开设有燃烧腔,所述支撑杆(3)上端与反应腔(13)内的顶部固接,下端设有耐磨轴承(14),所述反应腔(13)顶部第一出口通过管道与离心耐高温风机(5)进气端连通,离心耐高温风机(5)排气端通过管道与可燃气体烟道(7)上端连接,且管道上装有阀门(6),可燃气体烟道(7)为双通路管道,可燃气体烟道(7)下端与燃烧腔第一进口连通,所述反应腔(13)顶部第二出口通过循环烟道(8)与燃烧腔第二进口连通,所述反应炉(1)背面之底部设有通过传动皮带传动连接的扭矩电机(9)、减速器(10),所述反应炉(1)背面中部设有支架(15),支架(15)之上设有轴承座(16),轴承座(16)装有同心传动轴(12),同心传动轴(12)端部进入反应腔(13)并与耐磨轴承(14)连接,且同心传动轴(12)与反应腔(13)轴线重合,同心传动轴(12)与反应炉(1)侧壁之间设有动密封件,同心传动轴(12)位于反应腔(13)内的轴体上装有搅拌叶片(4),同心传动轴(12)位于反应炉(1)背面的轴体上装有传动齿轮,且同心传动轴(12)的传动齿轮与减速器(10)输出轴的传动齿轮之间通过传动链条(17)传动连接,通过扭矩电机(9)带动同心传动轴(12)以及搅拌叶片(4)正转或反转,扭矩电机(9)马力为1/8~1hp,功率最大为750w,减速比22。

2.根据权利要求1所述防止板结的超大扭矩连续搅拌反应装置,其特征在于所述离心耐高温风机(5)、阀门(6)、可燃气体烟道(7)均位于反应炉(1)背面,轴承座(16)、传动链条(17)位于可燃气体烟道(7)的双通路管道之间,所述循环烟道(8)位于反应炉(1)一侧。

3.根据权利要求1所述防止板结的超大扭矩连续搅拌反应装置,其特征在于所述搅拌叶片(4)的数量至少为三个,搅拌叶片(4)为推进式桨叶,单叶片长度100~150cm,宽度3~10cm,转速100~1750r/min,叶端线速度3~25m/s。

4.根据权利要求1或3所述防止板结的超大扭矩连续搅拌反应装置,其特征在于所述搅拌叶片(4)端部靠近反应腔(13)内壁。

5.根据权利要求1所述防止板结的超大扭矩连续搅拌反应装置,其特征在于所述减速器(10)为双轮减速器,所述双通路管道为防堵管。

6.根据权利要求1所述防止板结的超大扭矩连续搅拌反应装置,其特征在于反应腔内温度未达到150℃时,离心耐高温风机为关闭状态;反应腔内温度为150~250℃时,离心耐高温风机流量为10000 m3/h;反应腔内温度为250~400℃时,离心耐高温风机流量为25000 m3/h;反应腔内温度为400℃以上时,离心耐高温风机流量为40000 m3/h。

技术总结

本发明公开了一种防止板结的超大扭矩连续搅拌反应装置,包括反应炉、气密炉门、支撑杆、搅拌叶片、离心耐高温风机、阀门、可燃气体烟道、循环烟道、扭矩电机、减速器、传动链条、同心传动轴。本发明结构设计合理、操作方便,具备高温缺氧反应条件,特别适合粒径较小物料使用;采用超大扭矩电机,配合传动结构,能够有效防止卧式炭化过程粒径较小的物料在搅拌过程中板结后难以炭化的情况发生;搅拌叶片设计合理,通过电机带动搅拌叶片正转进料,反转出料,提高工作效率;通过离心耐高温风机,将可燃性气体送至燃烧腔进一步燃烧,提高生物质中可燃气体利用率,同时调节不同阶段的可燃气体流量,满足生产工艺需求。

技术研发人员:蔡文昌,徐春艳,耿庆钰,乔光煜,王枝平,王丽,李迎,潘波,吴敏,侯巍楹

受保护的技术使用者:滇鹰生态建设集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!