一种加热炉与在线清焦方法

本发明涉及化工设备领域,具体涉及一种加热炉与在线清焦方法。

背景技术:

1、加热炉是炼油化工行业的核心设备,其设计和运行水平直接影响装置的处理量、操作弹性和运行周期。苯乙烯焦油、乙烯焦油、煤焦油和废润滑油等易聚合油品在采用加氢处理或热转化工艺处理时,首先需要在加热炉内将原料加热至进料温度(通常为370℃-500℃)以满足反应要求,但是这些油品在300℃左右即发生明显的聚合反应,在加热炉的炉管内形成粘稠的软焦层,造成炉管内压降增大、传热效率降低,炉膛超温等问题,严重制约了装置的运行周期。软焦层是粘附在炉管内壁的含有较高挥发分的粘稠焦层,与常规炉管内硬度大、挥发分低的硬焦层有显著区别。

2、目前,工业实际运行过程中,此类易聚合油品的加热炉运行3个月即需要停炉清焦,一方面影响了企业的正常生产,另一方面需要额外支出高昂开停工和清焦费用,造成经济损失;更为重要的是目前的机械清焦球和空气烧焦等清焦方式对这类易聚合油品的加热炉中的软焦层处理效果不佳,软焦层容易粘附堵塞清焦球或造成炉管超温,严重时需要切割炉管,采用高压水逐段清焦。

3、综上分析可知,由于加工工艺要求的目标加热温度(370℃-500℃)高于易聚合油品的起始聚合温度(300℃左右),势必会造成高温段炉管出现较为严重的结焦现象,采用常规的均匀传热和抑制结焦技术,都难以达到理想的改善效果。如何开发一种具有低结焦速率和简便快速清焦方式的加热炉是易聚合油品加工过程中需要解决的关键技术问题。

技术实现思路

1、申请人研究发现,现有技术加热炉加热处理常规原料(如减压渣油)时,常规原料在加热炉管内形成硬质焦层,可采用机械清焦或空气烧焦或蒸汽剥焦方式实现炉管清焦。但易聚合油品在炉管内加热时,低温段炉管形成软焦层,高温段炉管形成硬焦层。软焦层具有油分含量高和粘稠度高的特性,采用常规清焦方式非常困难。申请人基于上述发现,原创性地提出一种新型结构加热炉与在线清焦功能的加热炉系统,首先将易聚合油品加热至较低温度,低温下结焦速度缓慢,然后再与不易结焦的高温载热介质混合,迅速将其加热至工艺所需温度,显著降低炉管内的结焦速率。同时提出采用特定有机溶剂冲洗软焦的方法,解决了炉管内粘稠软焦清理难题。

2、本发明目的是提供一种加热炉与在线清焦系统,解决易聚合油品加热炉结焦速率快和炉管内清焦困难的问题。

3、为了解决上述问题,本发明技术方案包括如下几个方面:

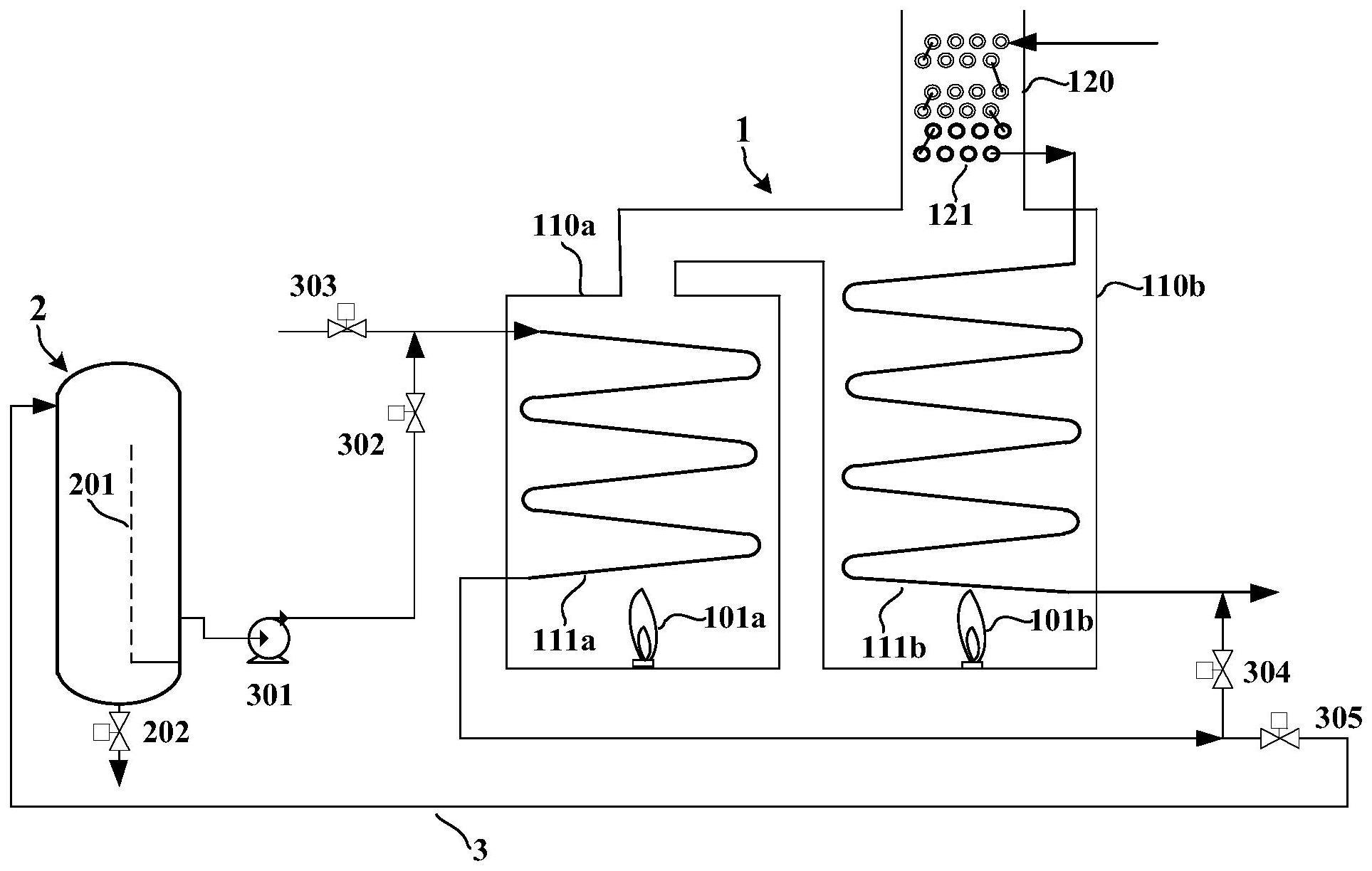

4、本发明第一方面提供一种加热炉,所述加热炉包括第一辐射室、第二辐射室和对流室;其中

5、第一辐射室,所述第一辐射室内设有第一辐射炉管,底部设有第一燃烧器,第一辐射炉管出口与第二辐射炉管出口相连;

6、对流室,所述对流室位于第二辐射室上方,对流室内设置对流炉管,对流炉管出口与第二辐射炉管入口相连;

7、第二辐射室,所述第二辐射室内设置第二辐射炉管,底部设有第二燃烧器,第二辐射炉管入口与对流炉管出口相连,第二辐射炉管出口与第一辐射炉管出口相连。

8、进一步的,作为一种优选实施方式,第一辐射室用于加热易聚合油品原料,一般可加热至300℃-450℃;所述易聚合油品为在300℃-350℃可发生聚合形成软焦层的油品,如具有较高烯烃含量的乙烯焦油、苯乙烯焦油;或具有较多易分解聚合添加剂的废润滑油等。

9、进一步的,作为一种优选实施方式,第一辐射炉管采用蛇形盘管排列、水平卧管排列、垂直立管排列方式中的任一种,所述第一辐射炉管入口管线上设置有第一进料阀,所述第一辐射炉管出口管线上设置有第一出口阀。

10、进一步的,作为一种优选实施方式,对流室与第二辐射室用于加热载热介质,一般加热至400℃-550℃,所述载热介质具有高温不易结焦且能参与后续处理过程的特性,优选可以选自于氢气、轻馏分油(终馏点<500℃)、水蒸汽等中的一种或几种。

11、进一步的,作为一种优选实施方式,所述第二辐射炉管采用蛇形盘管排列、水平卧管排列、垂直立管排列等方式中的任一种,所述对流炉管采用水平卧管排列。

12、本发明第二方面提供一种在线清焦系统,所述在线清焦系统包括加热炉和清洗剂罐;其中加热炉采用上面所述的加热炉;

13、清洗剂罐,其用于储存清洗剂,并为循环清洗剂与软焦提供沉降分离的场所,清洗剂罐入口与清洗剂循环管线,清洗剂罐出口与清洗剂循环泵入口通过管线相连,清洗剂罐底部设置排污阀可排出沉降后的软焦;

14、清洗剂循环泵,为清洗剂在系统内循环提供动力,清洗剂循环泵入口与清洗剂罐出口相连,清洗剂循环泵出口与第一辐射炉管入口相连。

15、清洗剂循环管线,依次连接清洗剂罐出口、清洗剂循环泵、清洗剂入口阀、第一辐射炉管入口、第一辐射炉管出口、清洗剂出口阀、清洗剂罐入口。

16、进一步的,作为一种优选实施方式,清洗剂罐为圆筒形或筒锥形,所述清洗剂罐内部设置分割挡板,所述分割挡板位于清洗剂罐出口上方,进一步优选的分割挡板可设置开孔,开孔率为10~50%,所述开孔率=分割挡板的总开孔截面积/分割挡板总面积×100%。

17、本发明第三方面提供一种炉管在线清焦方法,所述在线清焦方法利用本发明第二方面所述的在线清焦系统,所述在线清焦方法包括如下内容:

18、步骤s10,实施在线清焦时,启动清洗剂循环泵,打开清洗剂进料阀和清洗剂出料阀,关闭第一进料阀,建立起清洗剂循环回路;

19、步骤s20,步骤s10的循环清洗剂在第一辐射炉管内被加热至20℃-200℃,将炉管内软焦逐渐冲洗下来,实现在线清焦;

20、步骤s30,步骤s20从第一辐射室的第一辐射炉管出口排出的料流(包括清洗剂、冲洗下的软焦)返回清洗剂罐,通过沉降分离,软焦从清洗剂罐底部的排污阀排出,清洗剂循环使用。

21、上述方法中,清洗剂为有机溶剂,具体可以是石油醚、甲苯、轻馏分油(终馏点<500℃)、蒽油中的一种或多种。

22、与现有技术相比,本发明提供的加热炉与在线清焦系统的先进效果主要体现于:

23、1、申请人研究发现,易聚合油品在低温下的聚合生焦速率明显降低。基于此,提出首先将易聚合油品加热至结焦程度较低的温度,再与不易结焦的高温载热介质混合,迅速加热至工艺所需温度,显著降低易聚合油品在炉管内的结焦速率、延长装置运行周期。

24、2、申请人研究发现,易聚合油品在低温下产生粘稠的软焦可溶于部分有机溶剂。由此提出采用有机清洗剂循环冲洗的特殊方式,实现粘稠软焦的在线清洗,解决了炉管内粘稠软焦清理困难的问题,大幅节省了清焦和开停工费用。

25、3、本发明的在线清焦方法中,通过软焦在清洗剂罐内沉降分离,实现清洗剂的循环利用,可进一步降低清焦费用。

技术特征:

1.一种加热炉,所述加热炉包括第一辐射室、第二辐射室和对流室;其中

2.按照权利要求1所述的加热炉,其特征在于:第一辐射室用于加热易聚合油品原料至300℃-450℃;所述易聚合油品为在300℃-350℃发生聚合形成软焦层的油品,选自于乙烯焦油、苯乙烯焦油、废润滑油中的一种或几种。

3.按照权利要求1所述的加热炉,其特征在于:第一辐射炉管采用蛇形盘管排列、水平卧管排列、垂直立管排列方式中的任一种,第一辐射炉管入口管线上设置有第一进料阀,第一辐射炉管出口管线上设置有第一出口阀。

4.按照权利要求1所述的加热炉,其特征在于:对流室与第二辐射室用于加热载热介质至400℃-550℃,所述载热介质具有高温不易结焦且能参与后续处理过程的特性,选自于氢气、轻馏分油、水蒸汽中的一种或几种。

5.按照权利要求1所述的加热炉,其特征在于:第二辐射炉管采用蛇形盘管排列、水平卧管排列、垂直立管排列等方式中的任一种,所述对流炉管采用水平卧管排列。

6.一种在线清焦系统,所述在线清焦系统包括加热炉和清洗剂罐;其中加热炉采用权利要求1-5中任一权利要求所述的加热炉;

7.按照权利要求6所述的在线清焦系统,其特征在于:清洗剂罐为圆筒形或筒锥形,所述清洗剂罐内部设置分割挡板,所述分割挡板位于清洗剂罐出口上方。

8.按照权利要求7所述的在线清焦系统,其特征在于:分割挡板设置开孔,开孔率为10~50%,所述开孔率=分割挡板的总开孔截面积/分割挡板总面积×100%。

9.一种在线清焦方法,所述在线清焦方法利用权利要求6-8中任一权利要求所述的在线清焦系统,所述在线清焦方法包括如下内容:

10.按照权利要求9所述的清焦方法,其特征在于:清洗剂为有机溶剂,选自于石油醚、甲苯、轻馏分油、蒽油中的一种或多种。

技术总结

本发明公开了一种加热炉与在线清焦方法,所述加热炉包括第一辐射室、第二辐射室和对流室;其中第一辐射室内设有第一辐射炉管和第一燃烧器;所述对流室位于第二辐射室上方,对流室内设置对流炉管;所述第二辐射室内设置第二辐射炉管和第二燃烧器,第二辐射炉管入口与对流炉管出口相连,第二辐射炉管出口与第一辐射炉管出口相连。还提供一种包括上述加热炉的在线清焦系统。本发明可显著降低易聚合油品加热炉结焦速率,在线清焦系统可大幅缩短停工清焦时间,从而延长加热炉运行周期,节省炉管清焦费用。

技术研发人员:杨军卫,肖家治,沈国平,刘宾,简建超,金鑫,胡涵

受保护的技术使用者:中国石油大学(华东)

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!