基于器流床的生物质热解气化炉及无预制无焦油产气方法与流程

本发明涉及无焦油燃气生产领域,具体涉及基于器流床的生物质热解气化炉及无预制无焦油产气方法。

背景技术:

1、常见的生物质气化炉有固定床、流化床和气流床三大类。其中,固定床炉需对物料进行均质化甚至造粒压块等预先制造,所产燃气含大量焦油,其净化乃世界难题,生产成本高,产品质量难保证;流化床炉和气流床炉所产燃气不含焦油,但需对物料进行预制(破、粉、磨),增加生产成本,限制了可用物料来源。其中,本发明中燃气无焦油是指不经过专设的燃气焦油净化工艺设备处理而焦油含量直接满足普通内燃发电机组要求(焦油含量为20mg/m3以下)。

2、中国专利cn113698964b一种器流床和生物质反应炉提供了一种新的生物质器流床,在此基础上,基于器流床设计的热解炉燃气产量低、热效率低,而基于器流床设计的气化炉燃气热值低且工艺控制难度大。

技术实现思路

1、本发明所要解决的技术问题是如何产出无焦油燃气且燃气产量、热效率、焦油含量以及工艺控制难度各项指标较为均衡。

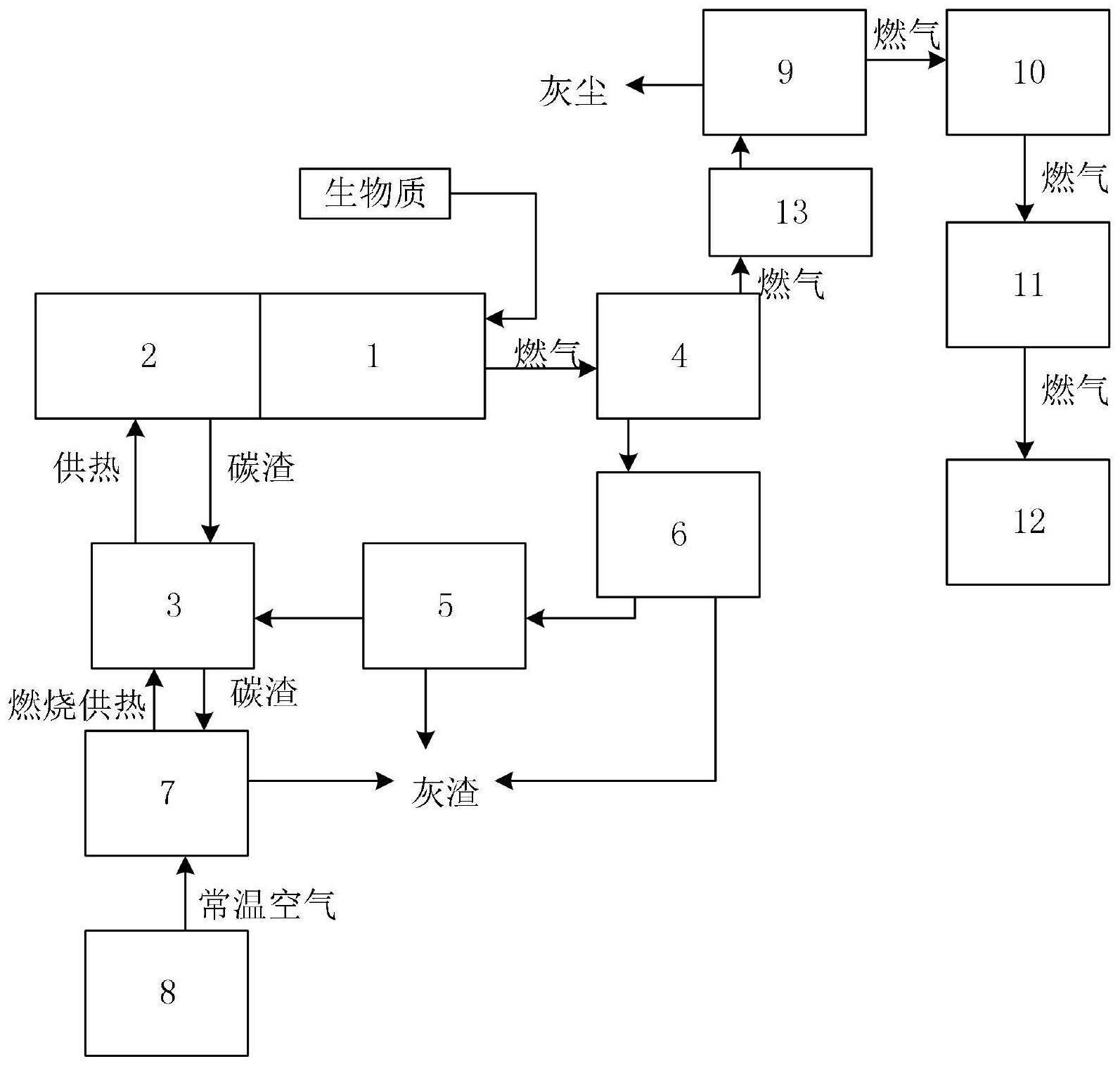

2、本发明解决上述技术问题的技术方案如下:一种基于器流床的生物质热解气化炉,包括反应流化组件和流化室,所述反应流化组件为至少一组,每组所述反应流化组件包括综合反应器和流化器,所述综合反应器的一端具有反应器进料口和反应器排气口,所述综合反应器的另一端端部与所述流化器的一端端部固定连接并连通,所述流化器的轴线水平设置且可转动的安装于所述流化室内,所述流化器的另一端侧壁具有多个流化孔,还包括气箱,所述气箱的进口与所述反应器排气口连通,所述气箱具有燃气排气口和气箱连通口,所述气箱连通口通过粗燃气管道与所述流化室连通,所述流化室底部设有链排炉。

3、本发明的有益效果是:基于器流床构建热解气化炉,采用热解气化法产生的燃气热值为1500-2000大卡,可达到民用燃气的标准,并且在反应器排气口增加气箱,通过控制气箱的温度和压力,从而可以从反应器排气口直接引出不含焦油的燃气。且相较于基于器流床的热解炉,本方案产量高、热效率高且焦油含量低;相较于基于器流床的气化炉,本方案燃气热值高且工艺控制较简单。链排炉内部燃烧碳渣,发生氧化反应,排出的烟气是高温低氧的,对流化室内氧气含量影响小,从而对流化室内氧气含量控制精度要求低,而且从流化室进入流化器和综合反应器的气体也是高温低氧的,综合反应器内热解气化反应充分,最终产生的燃气焦油含量低。

4、本发明还提供一种基于器流床的生物质热解气化炉无预制无焦油产气方法,采用所述基于器流床的生物质热解气化炉实现,包括以下步骤:

5、生物质从反应器进料口进入综合反应器,随着流化器和所述综合反应器旋转,从综合反应器流动到所述流化器并经过热解后形成粉状碳渣,之后再从所述流化器侧壁的流化孔抛洒进流化室,

6、所述综合反应器内产生的燃气从反应器排气口引入气箱,所述气箱内的温度为50~400℃,所述气箱内的压力为0~200pa,

7、所述气箱内的燃气通过燃气排气口排出。

8、本发明的有益效果是:本方法基于器流床的生物质热解气化炉结构特性,综合反应器、流化器、流化室和气箱内的气体可以循环流动,整体提升设备内部的温度,因此可利用流化室内的温度提升气箱的温度。同时,相比于不设置气箱的器流床来说,气箱还可以避免气体流速过快而导致综合反应器的反应器进料口处温度快速降低,从而可以避免反应器进料口处产生焦油。气箱内的温度为50~400℃,气箱内的压力为0~200pa时,意外发现可以从反应器排气口直接引出不含焦油的燃气。在此基础上,流化室不设排气口,只保留气箱的燃气排气口,无需经流化室排气口排出部分高温烟气(一般温度1000度,热值500大卡),浪费热量。本方案相较于基于器流床的热解炉,产量高、热效率高且焦油含量低;相较于基于器流床的气化炉,本方案燃气热值较高且工艺控制较简单。

9、在上述技术方案的基础上,本发明还可以做如下改进。

10、进一步,所述气箱内的温度为150~250℃,所述气箱内的压力为100~150pa。

11、采用上述进一步方案的有益效果是:气箱内的温度为150~250℃且为100~150pa时获取的燃气热值更高。

12、进一步,调节所述流化室内的温度和压力,和/或调节生物质的进料速度,从而调节所述气箱内的温度和压力。

13、进一步,所述流化室内的温度为600~1400℃,所述流化室内的压力为0~500pa。

14、进一步,所述流化室内的温度为900~1100℃,所述流化室内的压力为100~300pa。

15、进一步,所述流化室内的氧气含量的体积百分数小于6%。

16、采用上述进一步方案的有益效果是:控制流化室内的氧气含量,可避免综合反应器内氧气含量高,不能发生热解反应。

17、进一步,所述流化室内的氧气含量的体积百分数小于3%。

18、进一步,所述粗燃气管道内的压力大于所述流化室内的压力。

19、采用上述进一步方案的有益效果是:粗燃气管道内的压力大于流化室内的压力,保证粗燃气管道内的气体单向的向流化室移动。当粗燃气管道压力小于流化室压力后,会出现粗燃气管道内部“倒燃”甚至“燃爆”,危及设备及人身安全。

20、进一步,所述气箱内的燃气通过燃气排气口排出至燃气净化设备,所述燃气净化设备将燃气净化后排出或储存。

21、进一步,所述燃气净化设备包括与所述燃气排气口依次连通的燃气换热器、布袋除尘器和燃气增压风机。

22、采用上述进一步方案的有益效果是:燃气在燃气增压风机抽吸作用下进入燃气换热器降温和燃气布袋除尘器除尘,降温除尘后即可作为燃气成品排出后储存。

技术特征:

1.一种基于器流床的生物质热解气化炉,包括反应流化组件和流化室(3),所述反应流化组件为至少一组,每组所述反应流化组件包括综合反应器(1)和流化器(2),所述综合反应器(1)的一端具有反应器进料口(101)和反应器排气口(102),所述综合反应器(1)的另一端端部与所述流化器(2)的一端端部固定连接并连通,所述流化器(2)的轴线水平设置且可转动的安装于所述流化室(3)内,所述流化器(2)的另一端侧壁具有多个流化孔(201),其特征在于,还包括气箱(4),所述气箱(4)的进口与所述反应器排气口(102)连通,所述气箱(4)具有燃气排气口和气箱连通口,所述气箱连通口通过粗燃气管道(5)与所述流化室(3)连通,所述流化室(3)底部设有链排炉(7)。

2.一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,采用如权利要求1所述基于器流床的生物质热解气化炉实现,包括以下步骤:

3.根据权利要求2所述的一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,所述气箱(4)内的温度为150~250℃,所述气箱(4)内的压力为100~150pa。

4.根据权利要求2所述的一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,调节所述流化室(3)内的温度和压力,和/或调节生物质的进料速度,从而调节所述气箱(4)内的温度和压力。

5.根据权利要求4所述的一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,所述流化室(3)内的温度为600~1400℃,所述流化室(3)内的压力为0~500pa。

6.根据权利要求5所述的一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,所述流化室(3)内的温度为900~1100℃,所述流化室(3)内的压力为100~300pa。

7.根据权利要求2所述的一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,所述流化室(3)内的氧气含量的体积百分数小于6%。

8.根据权利要求2所述的一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,所述粗燃气管道(5)内的压力大于所述流化室(3)内的压力。

9.根据权利要求2-8任一项所述的一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,所述气箱(4)内的燃气通过燃气排气口排出至燃气净化设备(100),所述燃气净化设备(100)将燃气净化后排出或储存。

10.根据权利要求9所述的一种基于器流床的生物质热解气化炉无预制无焦油产气方法,其特征在于,所述燃气净化设备(100)包括与所述燃气排气口依次连通的燃气换热器(13)、燃气布袋除尘器(9)和燃气增压风机(10)。

技术总结

本发明涉及一种基于器流床的生物质热解气化炉及无预制无焦油产气方法,涉及无焦油燃气生产领域,基于器流床的生物质热解气化炉包括气箱,气箱的进口与反应器排气口连通,气箱具有燃气排气口和气箱连通口,气箱连通口通过粗燃气管道与流化室连通,流化室底部设有链排炉。基于器流床的生物质热解气化炉无预制无焦油产气方法,采用基于器流床的生物质热解气化炉实现。相较于基于器流床的热解炉,本方案产量高、热效率高且焦油含量低;相较于基于器流床的气化炉,本方案燃气热值高且工艺控制较简单。

技术研发人员:王雄鹰,王志宇,刘闯,陈思,刘钊,王志友

受保护的技术使用者:一重集团(黑龙江)重工有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!