一种湿法乙炔电石渣浆自动处理系统及方法与流程

本申请属于湿法乙炔电石渣浆自动处理,具体涉及一种湿法乙炔电石渣浆自动处理系统及方法。

背景技术:

1、湿法乙炔生产过程中,电石在乙炔发生器内水解生成乙炔气的同时,还会产生大量热量及电石渣浆。电石渣含硅铁,属于固废,需要人工打捞。工作人员首先要手动将发生器的排渣口排出的电石渣浆从沟槽中捞出,然后用水反复冲洗,将其中的电石渣及硅铁等捞出,最后运送至渣棚统一处理。其中,电石渣送至水泥厂作为原材料处理,其中的硅铁外售处理。发生器排渣温度约80℃,主要成分为氢氧化钙,人工捞渣过程中,渣浆容易飞溅因此存在一定的安全隐患,且冬季还存在滑倒摔伤的风险,更存在溶解的乙炔气、硫化氢、磷化氢等挥发出来,导致现场异味严重、作业环境脏乱差等问题,工作人员长期暴露在这样的环境中对工作人员身心也会造成一定影响。

技术实现思路

1、本申请实施例通过提供一种湿法乙炔电石渣浆自动处理系统及方法,解决了现有技术中湿法乙炔电石渣浆通过人工捞渣存在一定的安全隐患的问题。还解决了人工捞渣露天式作业过程中挥发出的气体造成的环境异味问题;实现了自动化控制,改善了现场脏乱差的作业环境。

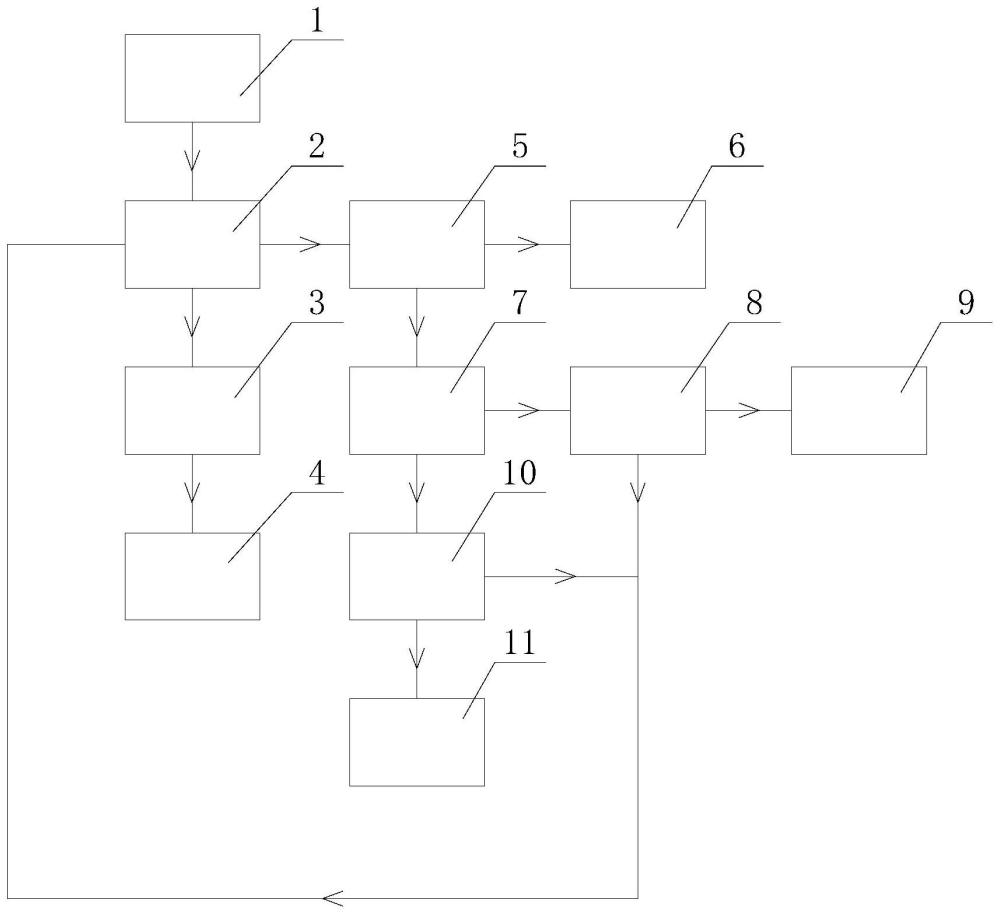

2、为了实现上述目的,本发明实施例提供了一种湿法乙炔电石渣浆自动处理系统,包括捞渣机、搅拌池、渣浆泵、乙炔回收装置、筛分设备、废料受料仓、跳汰机、第一脱水筛、第一硅铁受料仓、第二脱水筛、以及第二硅铁受料仓;

3、乙炔发生器的排渣口连接于渣浆输送管的进料口,所述渣浆输送管的出料口伸入所述捞渣机水平段箱体的进料端内;所述捞渣机为密闭式结构;

4、所述捞渣机水平段箱体的上端设置有溢流口,所述溢流口通过溢流管连接于所述搅拌池的进液口,所述搅拌池的出液口连接于所述渣浆泵的进液口,所述渣浆泵的出液口连接于所述乙炔回收装置的进液口;

5、所述捞渣机上坡段的出料端连接于所述筛分设备的进料口,所述筛分设备的大颗粒出口连接于所述废料受料仓;所述筛分设备的小颗粒出口连接于所述跳汰机的进料口;

6、所述跳汰机的大颗粒出口连接于所述第一脱水筛的进料口,所述第一脱水筛的出料口连接于所述第一硅铁受料仓的进料口,所述跳汰机的小颗粒出口连接于所述第二脱水筛的进料口,所述第二脱水筛的出料口连接于所述第二硅铁受料仓;

7、所述第一脱水筛的出水口和所述第二脱水筛的出水口均连接于所述捞渣机的进料口。

8、在一种可能的实现方式中,所述捞渣机水平段箱体的端头张紧装置空间部分和所述捞渣机上坡段箱体的空间部分均设置有氮气置换段。

9、在一种可能的实现方式中,所述捞渣机水平段箱体内设置有冲洗机构,所述捞渣机上坡段箱体内设置有喷淋机构。

10、在一种可能的实现方式中,所述筛分设备包括筛筒、驱动环体、转轮、以及悬挂机构;

11、所述筛筒的前后两端均设置有所述驱动环体,所述驱动环体的周向设置有环形卡接槽,两端的所述驱动环体的左右两侧均设置有所述转轮,所述转轮的截面为圆角矩形结构,所述转轮转动安装于支座上,所述转轮的外壁抵接于所述驱动环体的外壁;

12、所述悬挂机构包括顶架、挂环和弧形板,所述挂环的下端连接于所述弧形板的上部,所述挂环位于所述顶架下端的挂孔内,所述挂环能够在所述挂孔内沿竖直方向运动,所述弧形板滑动安装于所述环形卡接槽内。

13、在一种可能的实现方式中,所述筛分设备还包括清堵机构,所述清堵机构包括弧形顶板和弹性顶件;

14、所述弧形顶板固定安装于所述筛筒的上方,所述弹性顶件安装于所述弧形顶板的下表面,所述弹性顶件为多排,每排所述弹性顶件的数量多个,所述弹性顶件的下端和所述筛筒顶部的筛孔相配合。

15、在一种可能的实现方式中,所述弹性顶件为u形结构,所述弹性顶件的两侧向外凸出。

16、本发明实施例还提供了一种湿法乙炔电石渣浆自动处理方法,采用上述的湿法乙炔电石渣浆自动处理系统,包括以下步骤:

17、乙炔发生器排出的渣浆通过渣浆输送管输送至捞渣机水平段箱体的内部;

18、渣浆的渣体在重力的作用下落至捞渣机的链板机上,渣浆的浆液在重力的作用下充满捞渣机的水平段箱体内的上部,渣浆的浆液在捞渣机的上坡段箱体的下部形成上清液水封段;

19、水平段箱体内部的浆液通过溢流管进入搅拌池内,搅拌池内的浆液通过渣浆泵输送至乙炔回收装置,乙炔回收装置回收浆液中溶解的乙炔;

20、链板机将渣体输送至筛分设备,筛分设备输出的大颗粒渣体进入废料受料仓,筛分设备输出的小颗粒渣体进入跳汰机进行处理;

21、跳汰机输出的大颗粒渣体进入第一脱水筛,第一脱水筛输出的物料进入第一硅铁受料仓,跳汰机输出的小颗粒渣体进入第二脱水筛,第二脱水筛输出的物料进入第二硅铁受料仓;

22、第一脱水筛和第二脱水筛输出的浆液输送至捞渣机,该部分浆液最终进入乙炔回收装置。

23、在一种可能的实现方式中,将渣浆输送至所述捞渣机内前,在捞渣机水平段箱体的端头张紧装置空间部分和捞渣机上坡段箱体的空间部分注入氮气,氮气使空间部分置换后的尾气达标排放;

24、捞渣机故障时,将捞渣机作为临时紧急排渣槽,通过冲洗机构对捞渣机内的渣浆冲洗,冲洗液进入搅拌池内,渣体统一进行处理;

25、链板机将渣体输送至筛分设备时,通过喷淋机构对链板机的上坡段的渣体进行冲洗。

26、在一种可能的实现方式中,所述筛分设备工作时,转轮通过驱动环体带动筛筒转动,同时使筛筒在竖直方向上振荡;在这过程中,弧形板在环形卡接槽内滑动,挂环在挂孔内沿竖直方向运动。

27、在一种可能的实现方式中,筛筒在竖直方向上振荡时,筛筒顶部的筛孔向弹性顶件的下端的方向运动,弹性顶件的下端将堵塞于筛孔内的渣体顶出。

28、本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

29、本发明实施例提供了一种湿法乙炔电石渣浆自动处理系统及方法,该装置在使用时,捞渣机采用密封结构,水平段箱体内全部浸水,隔绝发生器排出浆液带出的乙炔气体,而排出的浆液通过捞渣机水平段溢流口排出并泵送至乙炔回收装置进行乙炔回收再利用。捞渣机密闭设计解决了排渣过程中的物料飞溅的问题,进而保证现场环境整洁。上清液水封段使得溶解性乙炔气、硫化氢、磷化氢等挥发性气体散发带来的环境异味得到抑制,自动捞渣代替了原有的人工捞渣,减轻了人员劳动强度,有效地避免了人员滑倒摔伤以及吸入有害气体的可能性。该系统解决来电石渣浆人工捞渣过程中人员劳动强度大、安全隐患多,现场异味大、硅铁品质低等一系列技术问题,本发明能够实现电石渣浆自动捞渣、现场环境异味治理、提高自动化控制水平、减少劳务费用支出、节约生产成本、同时改善了现场脏乱差的作业环境。

技术特征:

1.一种湿法乙炔电石渣浆自动处理系统,其特征在于:包括捞渣机(2)、搅拌池(3)、渣浆泵、乙炔回收装置(4)、筛分设备(5)、废料受料仓(6)、跳汰机(7)、第一脱水筛(8)、第一硅铁受料仓(9)、第二脱水筛(10)、以及第二硅铁受料仓(11);

2.根据权利要求1所述的湿法乙炔电石渣浆自动处理系统,其特征在于:所述捞渣机(2)水平段箱体(21)的端头张紧装置空间部分和所述捞渣机(2)上坡段箱体(21)的空间部分均设置有氮气置换段(12)。

3.根据权利要求1所述的湿法乙炔电石渣浆自动处理系统,其特征在于:所述捞渣机(2)水平段箱体(21)内设置有冲洗机构,所述捞渣机(2)上坡段箱体(21)内设置有喷淋机构。

4.根据权利要求1所述的湿法乙炔电石渣浆自动处理系统,其特征在于:所述筛分设备(5)包括筛筒(13)、驱动环体(14)、转轮(15)、以及悬挂机构(16);

5.根据权利要求4所述的湿法乙炔电石渣浆自动处理系统,其特征在于:所述筛分设备(5)还包括清堵机构(18),所述清堵机构(18)包括弧形顶板(181)和弹性顶件(182);

6.根据权利要求5所述的湿法乙炔电石渣浆自动处理系统,其特征在于:所述弹性顶件(182)为u形结构,所述弹性顶件(182)的两侧向外凸出。

7.一种湿法乙炔电石渣浆自动处理方法,其特征在于,采用如权利要求1至6任一项所述的湿法乙炔电石渣浆自动处理系统,包括以下步骤:

8.根据权利要求7所述的湿法乙炔电石渣浆自动处理方法,其特征在于:将渣浆输送至所述捞渣机(2)内前,在捞渣机(2)水平段箱体(21)的端头张紧装置空间部分和捞渣机(2)上坡段箱体(21)的空间部分注入氮气,氮气使空间部分置换后的尾气达标排放;

9.根据权利要求7所述的湿法乙炔电石渣浆自动处理方法,其特征在于:所述筛分设备(5)工作时,转轮(15)通过驱动环体(14)带动筛筒(13)转动,同时使筛筒(13)在竖直方向上振荡;在这过程中,弧形板(163)在环形卡接槽(141)内滑动,挂环(162)在挂孔内沿竖直方向运动。

10.根据权利要求9所述的湿法乙炔电石渣浆自动处理方法,其特征在于:筛筒(13)在竖直方向上振荡时,筛筒(13)顶部的筛孔向弹性顶件(182)的下端的方向运动,弹性顶件(182)的下端将堵塞于筛孔内的渣体顶出。

技术总结

本申请公开了一种湿法乙炔电石渣浆自动处理系统及方法,该系统中乙炔发生器的排渣口伸入捞渣机水平段箱体的进料端内;捞渣机水平段箱体设置有溢流口,溢流口连接于搅拌池的进液口,搅拌池的出液口连接于乙炔回收装置的进液口;捞渣机出料端连接于筛分设备的进料口,筛分设备的大颗粒出口连接于废料受料仓;筛分设备的小颗粒出口连接于跳汰机的进料口;跳汰机的大颗粒出口连接于第一脱水筛的进料口,跳汰机的小颗粒出口连接于第二脱水筛的进料口,第二脱水筛的出料口连接于第二硅铁受料仓;第一脱水筛的出水口和第二脱水筛的出水口均连接于捞渣机的进料口。本申请解决了现有技术中湿法乙炔电石渣浆通过人工捞渣存在一定的安全隐患的问题。

技术研发人员:熊磊,丰晔,王少杰,张隆刚,石佳,袁博,赵伟鹏,张国文,张征国,张国奇

受保护的技术使用者:陕西北元化工集团股份有限公司

技术研发日:

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!