一种油漆涂装专用合成高温链条油的制备方法与流程

本发明属于高温链条油,具体地,涉及一种油漆涂装专用合成高温链条油的制备方法。

背景技术:

1、随着石化、纺织、印染、建材及交通等行业的迅速发展,机械设备的功率和运转速率不断提高,传动系统工作温度越来越高,尤其对于烤漆线链条传动设备的使用。烤漆线链条传动设备由于受长时间高温烘烤、水汽及化学腐蚀环境的影响,工况条件极端恶劣。由于链条是绕性传动件,主要依靠链节与链轮齿的啮合和脱开来传递运动和动力。链条的润滑关键点为链毂与链轴之间,这也是最易发生磨损的部位,加入润滑油是保证传输设备长时间正常运行的关键。

2、常用的链条油由基础油和添加剂组成,根据基础油的不同可以分为:矿物油链条油、生物基链条油、合成油链条油,其中矿物油链条油以矿物油作为主体,不耐高温,难以作为烤漆链条油使用;生物基链条油主要由可再生的植物油基础油组成,具有可降解性,但同样不耐高温;因此在高温等工作环境下常常使用合成油链条油。不仅如此,链条工作时在高温下雨空气接触,很容易被氧化,使粘度增加,降低润滑性能。

3、相关技术公开号为cn109943403a中国发明专利申请公开了一种可生物降解润滑脂的生产方法,使用多元醇酯作为基础油,加入抗氧剂、极压抗磨剂和抗腐蚀剂混合后,进行调合,得到高温链条油组合物,制备方法简单,能在一定程度上提高链条油的性能,但是各组分之间相容性较差,性能发挥不充分,难以作为烤漆链条油来使用。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,提供了一种油漆涂装专用合成高温链条油的制备方法。

2、本发明的目的可以通过以下技术方案实现:

3、一种油漆涂装专用合成高温链条油的制备方法,包括以下步骤:

4、在反应釜中加入基础油加热搅拌至90℃-100℃,加入多效抗氧剂保温搅拌30分钟后,加入铜腐抑制剂、消泡剂控制温度在65℃-70℃,搅拌1-2h,经过滤器过滤后得到烤漆专用合成高温链条油。

5、进一步地,所述原料质量百分比组分为:多效抗氧剂4%-8%、铜腐抑制剂0.1%-0.5%、消泡剂0.05%-0.1%,余量为基础油。

6、进一步地,所述基础油为水溶性pag(聚亚烷基二醇),40℃的运动粘度为220mm2/s、320mm2/s和460mm2/s,粘度指数在235以上。

7、进一步地,所述消泡剂为有机硅消泡剂。

8、进一步地,所述铜腐抑制剂由以下步骤制得:

9、在反应釜中加入乙醇,在常温条件下依次苯三唑、甲醛和十八胺,升温至65-70℃充分搅拌反应4-5h,反应完全后升温至90℃进行水洗工艺,减压蒸馏、过滤得到铜腐抑制剂;原料质量百分比组分为:乙醇37%、苯三唑30%、甲醛3%、十八胺30%。

10、选择水溶性pag作为基础油,聚醚具有良好的高低温性能、很高的粘度指数和良好的润滑性且不易结焦;水溶性pag含有多羟基,在高温下r-oh转变为r-o-键,增加链条油的附着力;另外,醚键在220℃左右会发生断裂,发生滴落时会自行溶解分散成为小分子挥发,不会对生产和工艺池造成污染,不生成沉积物和胶状物质;铜腐抑制剂能赋予链条油防锈性能,且对铜防锈效果较好。

11、进一步地,所述多效抗氧剂通过以下步骤制得:

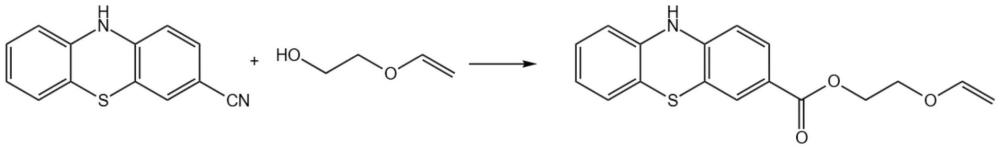

12、s1、在装有搅拌回流装置三口烧瓶中将2-氰基吩噻嗪与吡啶混合搅拌均匀,滴加盐酸溶液,控制反应温度在65℃回流反应1h,反应结束,减压蒸馏除去水和盐酸,再加入乙烯基乙二醇醚、二月桂酸二丁基锡(催化剂)和dcc(二环己基碳二亚胺,脱水剂)搅拌混合均匀,80℃下反应3h,反应结束后,先旋蒸除去部分溶剂,再通过柱层析提纯(洗脱液采用苯/乙醚的混合溶剂,二者的体积比为3:2),旋蒸除去洗脱液,得到中间体1;2-氰基吩噻嗪、吡啶、盐酸溶液、乙烯基乙二醇醚、二月桂酸二丁基锡、dcc的用量之比为22.4g:100ml:75ml:8.8g:0.5g:20.6g;

13、2-氰基吩噻嗪上的氰基先水解成羧基,在二丁基氧化锡和dcc的催化下与乙烯基乙二醇醚上的羟基发生酯化反应,得到中间体1;具体反应过程如下所示:

14、

15、s2、在装有搅拌装置三口烧瓶中将中间体1、aibn(偶氮二异丁腈)、1-硫代甘油和吡啶搅拌混合均匀,维持体系的温度在75℃,反应2h,反应结束后,先旋蒸除去部分溶剂,再通过柱层析提纯(洗脱液采用甲醇/苯的混合溶剂,二者的体积比为5:3),旋蒸除去洗脱液,得到中间体2;中间体1、aibn、1-硫代甘油、吡啶的用量之比为31.3g:0.5g:10.8g:100ml;

16、在aibn作用下,中间体1分子上的不饱和碳碳双键与1-硫代甘油的巯基发生巯基-烯的点击反应,得到中间体2;具体反应过程如下所示:

17、

18、s3、室温,氮气保护下在装有搅拌装置的三口烧瓶中将中间体2、二氯乙醚、甲苯和三乙胺混合搅拌均匀,控制反应温度为85℃反应5h,反应完成,先旋蒸去除部分溶剂,再通过柱层析提纯(洗脱液采用苯/甲醇的混合溶剂,二者的体积比为2:3),旋蒸除去洗脱液,得到多效抗氧剂;中间体2、二氯乙醚、甲苯、三乙胺的用量之比为40.7g:14.2g:100ml:40ml;

19、中间体2和二氯乙醚发生亲核取代,三乙胺除去反应生成的氯化氢,得到多效抗氧剂;具体反应过程如下所示:

20、

21、制得的多效抗氧剂以噻吩嗪为主体,噻吩嗪是一种硫氮杂蒽型的抗氧剂,对于聚醚有着高效的抗氧化性能,通过捕获自由基来阻止链条油生成沉积物,抑制黏度的增加,赋予了pag显著的氧化安定性;此外多效抗氧剂上还含有醚键、羟基、硫元素和氯元素;其中醚键能提高多效抗氧剂与pag的相容性,使助剂的性能得以充分的发挥;羟基不仅能提高多效抗氧剂与pag的相容性,而且作为一种极性基团,能在金属面上形成吸附膜,从而防止金属间的接触摩擦,提高润滑性能;硫元素能够与金属发生反应生成硫化膜,从而起到抗磨作用,不仅如此,当工况恶劣或进入极压条件时,由于c-s键断裂,可生成无机硫化保护膜,能赋予pag较强的极压耐磨性能;氯元素还能进一步加强pag的极压耐磨性能。

22、本发明的有益效果:

23、本发明的高温链条油原料为基础油、多效抗氧剂、铜腐抑制剂和消泡剂。使用水溶性pag作为基础油,保证了链条油良好的高低温性能,粘度指数和润滑性,且不易结焦,附着力较强,有降解性;铜腐抑制剂能赋予链条油防锈性能;此外,多效抗氧剂不仅与链条油相容性极佳,还能赋予高温链条油显著的抗氧化性能和极压耐磨性能。因此制得的高温链条油不仅在高温、极压条件下性能稳定,不易结焦,有降解性,润滑性能强,还具有显著的抗氧化性能、耐磨性能和防锈性能。在高温链条油领域,尤其是烤漆领域具备重要应用意义。

技术特征:

1.一种油漆涂装专用合成高温链条油的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种油漆涂装专用合成高温链条油的制备方法,其特征在于,原料质量百分比组分为:多效抗氧剂4%-8%、铜腐抑制剂0.1%-0.5%、消泡剂0.05%-0.1%,余量为基础油。

3.根据权利要求1所述的一种油漆涂装专用合成高温链条油的制备方法,其特征在于,所述基础油为水溶性pag,40℃的运动粘度为220mm2/s、320mm2/s和460mm2/s,粘度指数在235以上。

4.根据权利要求1所述的一种油漆涂装专用合成高温链条油的制备方法,其特征在于,铜腐抑制剂通过以下步骤制得:

5.根据权利要求4所述的一种油漆涂装专用合成高温链条油的制备方法,其特征在于,原料质量百分比组分为:乙醇37%、苯三唑30%、甲醛3%、十八胺30%。

6.根据权利要求1所述的一种油漆涂装专用合成高温链条油的制备方法,其特征在于,多效抗氧剂通过以下步骤制得:

7.根据权利要求6所述的一种油漆涂装专用合成高温链条油的制备方法,其特征在于,步骤s1中2-氰基吩噻嗪、吡啶、盐酸溶液、乙烯基乙二醇醚、二月桂酸二丁基锡、dcc的用量之比为22.4g:100ml:75ml:8.8g:0.5g:20.6g。

8.根据权利要求6所述的一种油漆涂装专用合成高温链条油的制备方法,其特征在于,步骤s2中中间体1、aibn、1-硫代甘油、吡啶的用量之比为31.3g:0.5g:10.8g:100ml。

9.根据权利要求6所述的一种油漆涂装专用合成高温链条油的制备方法,其特征在于,步骤s3中中间体2、二氯乙醚、甲苯、三乙胺的用量之比为40.7g:14.2g:100ml:40ml。

技术总结

本发明公开了一种油漆涂装专用合成高温链条油的制备方法,属于高温链条油技术领域。其原料质量百分比组分为:多效抗氧剂4%‑8%、铜腐抑制剂0.1%‑0.5%、消泡剂0.05%‑0.1%,余量为基础油。其中将水溶性PAG作为基础油,有良好的高低温性能,粘度指数和润滑性,且不易结焦,附着力较强;铜腐抑制剂能赋予链条油防锈性能;此外,多效抗氧剂不仅与链条油相容性极佳,还能赋予高温链条油显著的抗氧化性能和极压耐磨性能。因此制得的高温链条油不仅在高温、极压条件下性能稳定,不易结焦,有降解性,润滑性能强还具有显著的抗氧化性能、耐磨性能和防锈性能,在高温链条油领域,尤其是烤漆领域具备重要应用意义。

技术研发人员:高晓谋,蒯珊

受保护的技术使用者:安徽中天石化股份有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!