一种可防止焦油堵塞的立式制焦炉系统的制作方法

本技术属于材料制备,尤其涉及一种可防止焦油堵塞的立式制焦炉系统。

背景技术:

1、立式斯列普炉的物料通道和烟道交错布置,炉体呈方形布置,烟道和物料通道均为薄层长方体通道,物料通道宽度较小,耐热砖截面占比较大,导致炉体尺寸偏大;立式斯列普炉活化蒸汽的产生是通过切换左右燃烧室蓄热砖产生,工艺复杂,蒸汽温度不可控;立式斯列普炉仅能活化碳化后物料,这是因为立式炉物料从上至下处于压实状态,碳化过程焦油析出堵塞孔道、黏结墙壁、团聚物料严重,与粉尘混合后容易堵塞气体通道,导致制焦炉停炉,而碳化后原料升温过程中焦油、挥发分、细小的破碎粉料较少,不容易出现炉壁结焦结垢、析出气体通道堵塞、物料黏结成团等问题,所以立式斯列普炉仅仅是活化炉,不能作为原煤一步法制焦的碳化活化炉,针对固定颗粒和特定运行参数生产,原料的适应性较差;立式斯列普炉的活化水蒸气沿着活性焦料层两侧平行掠过,通过水蒸气前进过程中慢慢渗透进入活性焦料层,活化速度慢,活化剂与活性焦接触不充分,活化效果较差。

技术实现思路

1、有鉴于此,本实用新型的一个目的在于提出一种可防止焦油堵塞的立式制焦炉系统,可以以原煤颗粒为原料,通过立式制焦炉实现一步碳化活化,碳化段物料内部设置耐高温陶瓷管,在热解高温环境下将碳化过程产生的焦油和灰分完全分离,焦油以气态被抽出燃烧,有效解决了焦油和灰分混合后堵塞制焦炉的问题,同时设备占地面积小,产量大,热量利用合理,能耗低,制焦成本低。

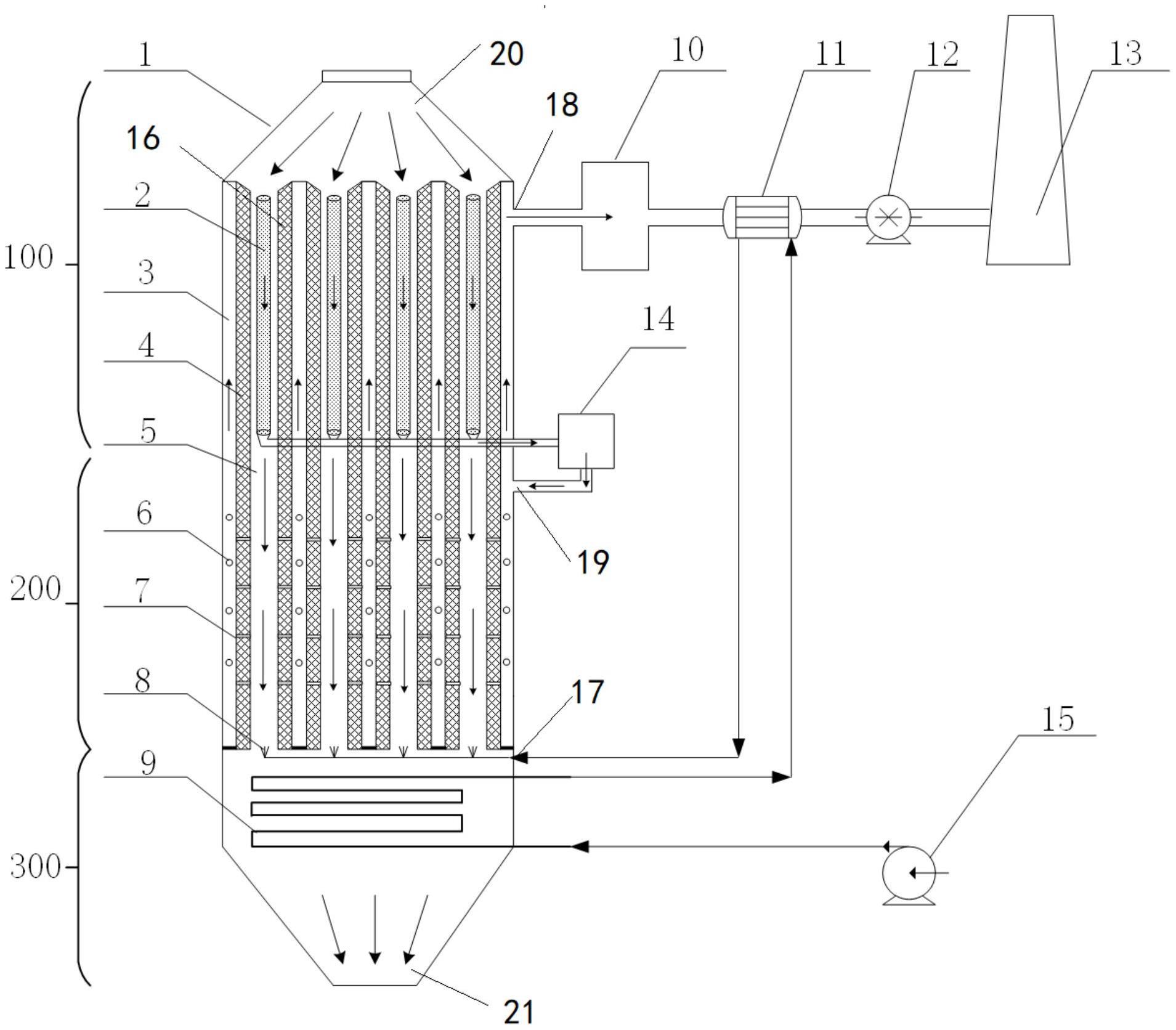

2、为达到上述目的,本实用新型的实施例提出了一种可防止焦油堵塞的立式制焦炉系统,包括碳化燃烧炉、给水泵以及依次连通的制焦炉、二次燃烧炉、换热器热侧、引风机和烟囱;

3、所述制焦炉包括炉体,所述炉体内自上而下依次设有相互连通的碳化段、活化段和冷却段;所述炉体内位于碳化段和活化段的部位间隔设有若干料道,若干料道外围构成烟道;所述料道内位于碳化段的部位设有高温陶瓷过滤管,所述料道位于活化段的部位与烟道连通,所述料道底部连通活化气体入口;所述烟道位于活化段的部位设有空气补充口;所述冷却段设有冷却盘管;所述炉体上位于碳化段的部位设有碳化段烟气出口和烟道入口,所述碳化段烟气出口连通所述二次燃烧炉的入口;所述炉体上位于活化段的部位设有活化气体入口,所述活化气体入口连通所述料道底部;

4、所述碳化燃烧炉的入口连通所述高温陶瓷过滤管的出口,所述碳化燃烧炉的出口连通所述烟道入口;

5、所述给水泵依次连通所述冷却盘管、换热器冷侧和所述活化气体入口。

6、在一些实施例中,若干料道底部均通过蒸汽喷射格栅与所述活化气体入口连通。

7、在一些实施例中,所述碳化段烟气出口设在所述碳化段顶部;所述烟道入口设在所述碳化段底部;所述活化气体入口设在所述活化段底部。

8、在一些实施例中,所述烟道顶部和底部均封闭设置;所述料道顶部与制焦炉的进料口连通,所述料道底部与制焦炉的出料口连通,所述制焦炉的进料口设在炉体顶部,所述制焦炉的出料口设在炉体底部。

9、在一些实施例中,所述料道位于所述活化段的部位通过若干活化气体通道与所述烟道连通;若干活化气体通道设在所述料道的侧壁上。

10、在一些实施例中,所述料道具有相对设置的第一侧壁和第二侧壁;所述第一侧壁和所述第二侧壁上位于活化段的部位均设有若干所述活化气体通道,且若干所述活化气体通道均设在所述活化段的上端,或者是中间以上的部位。

11、在一些实施例中,相邻两个料道之间留有间距,且所有料道平行设置;若干料道与炉体内壁之间留有间距。

12、在一些实施例中,所述空气补充口的数量为多个,且均匀分布在相邻两个料道之间的区域以及料道与炉体内壁之间的区域;所述空气补充口位于活化段的上端,或者是中间以上的部位。

13、在一些实施例中,所述料道位于活化段的部位与烟道连通处的上方设有所述空气补充口。

14、在一些实施例中,所述料道侧壁由耐热砖堆砌而成;所述碳化燃烧炉为中空壳体结构,所述碳化燃烧炉上还设有燃料补充口。

15、本实用新型实施例的可防止焦油堵塞的立式制焦炉系统,可带来的有益效果为:

16、(1)立式碳化活化一体炉,设备占地面积小,产量大

17、制焦炉可实现原煤颗粒一步经过碳化、活化得到孔隙发达的活性焦,将碳化和活化两部工艺过程结合,有效减少了系统占地面积,碳化活化一体炉制焦效率高,产量大,设备投资成本低。

18、(2)将焦油和粉尘在高温下分离,不存在堵塞问题

19、焦油携带粉尘通过气体通道过程中,在高温环境下会继续发生缩聚、结焦等反应,该反应使得部分焦油会裂解产生积碳和类似于石墨状的物质,积碳会黏附在粉尘颗粒的表面,增加粉尘的分离难度,极易导致后续设备和管路的堵塞。本实用新型料道位于碳化段的部位内部设置高温陶瓷滤管,物料碳化过程生成的焦油立即与粉尘分离,再利用引风机产生的负压,将气态焦油和热解气通过高温陶瓷滤管排出,实现粉尘和焦油的完全分离,避免两者混合堵塞后续管路通道,有效解决了焦油堵塞的问题。

20、(3)热量利用合理,能耗低,制焦成本低

21、活化段产生的水煤气燃烧后从上至下流动,先加热活化段,再进入碳化段底部从下至上流动与热解气混合后加热碳化段,烟气流程简单,布置、利用合理,同时尾部烟道烟气余热利用,系统热量来自于析出气体,热量利用合理,不需要外部热源,实现了可燃气体热量梯级利用,制焦能耗低成本低。

22、本实用新型附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种可防止焦油堵塞的立式制焦炉系统,其特征在于,包括碳化燃烧炉、给水泵以及依次连通的制焦炉、二次燃烧炉、换热器热侧、引风机和烟囱;

2.根据权利要求1所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,若干料道底部均通过蒸汽喷射格栅与所述活化气体入口连通。

3.根据权利要求1所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,所述碳化段烟气出口设在所述碳化段顶部;所述烟道入口设在所述碳化段底部;所述活化气体入口设在所述活化段底部。

4.根据权利要求1所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,所述烟道顶部和底部均封闭设置;所述料道顶部与制焦炉的进料口连通,所述料道底部与制焦炉的出料口连通,所述制焦炉的进料口设在炉体顶部,所述制焦炉的出料口设在炉体底部。

5.根据权利要求1所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,所述料道位于所述活化段的部位通过若干活化气体通道与所述烟道连通;若干活化气体通道设在所述料道的侧壁上。

6.根据权利要求5所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,所述料道具有相对设置的第一侧壁和第二侧壁;所述第一侧壁和所述第二侧壁上位于活化段的部位均设有若干所述活化气体通道,且若干所述活化气体通道均设在所述活化段的上端,或者是中间以上的部位。

7.根据权利要求1所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,

8.根据权利要求7所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,所述空气补充口的数量为多个,且均匀分布在相邻两个料道之间的区域以及料道与炉体内壁之间的区域;所述空气补充口位于活化段的上端,或者是中间以上的部位。

9.根据权利要求1所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,所述料道位于活化段的部位与烟道连通处的上方设有所述空气补充口。

10.根据权利要求1所述的可防止焦油堵塞的立式制焦炉系统,其特征在于,

技术总结

本技术公开了一种可防止焦油堵塞的立式制焦炉系统,包括碳化燃烧炉、给水泵以及依次连通的制焦炉、二次燃烧炉、换热器热侧、引风机和烟囱;所述制焦炉包括炉体,所述炉体内自上而下依次设有相互连通的碳化段、活化段;所述炉体内位于碳化段和活化段的部位间隔设有若干料道,若干料道外围构成烟道;所述料道内位于碳化段的部位设有高温陶瓷过滤管;所述炉体上位于碳化段的部位设有碳化段烟气出口和烟道入口,所述碳化燃烧炉的入口连通所述高温陶瓷过滤管的出口,所述碳化燃烧炉的出口连通所述烟道入口。本技术所述可防止焦油堵塞的立式制焦炉系统,可有效解决焦油和灰分混合后堵塞制焦炉的问题。

技术研发人员:张计节,赵永旺,李阳,杨成龙,孔强,朱鹏,牛家德,王明先,井庆贺,郭洁,赵瀚辰,蔡铭,贾晨光

受保护的技术使用者:华能嘉祥发电有限公司

技术研发日:20230113

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!