一种油水分离用的收油罐

本技术涉及油水分离,具体涉及一种油水分离用的收油罐。

背景技术:

1、现有油田开采出的原油一般要经过油气水分离工艺处理,即将油井中产出的原油、伴生气和采出水进行分离的工艺技术。为了处理、存储和输送油井中产生油、气、水混合物,需要将其按液体和气体分开,并将水从原油中脱除。前者称为油气分离,后者为原油脱水。

2、收油罐一般是对油相进行二次分离,处理对象多为油水分层,油相占比大的油水混合物。现有的收油罐为了提高油水分离的效果,一般通过在收油罐内增设挡板,对油水混合物进行阻挡,延长油水混合物流动路径,从而来提高油水分离效果,但是路径延长后,导致对油水混合物的处理效率降低。因此本实用新型提出了一种油水分离用的收油罐。

技术实现思路

1、本实用新型的目的是为了提出一种油水分离用的收油罐,通过提高收油罐对油水混合物的处理效率,解决背景技术中现有的收油罐为了提高油水分离的效果,一般通过在收油罐内增设挡板,对油水混合物进行阻挡,延长油水混合物流动路径,从而来提高油水分离效果,但是路径延长后,导致对油水混合物的处理效率降低的问题。

2、为了达到上述目的,本实用新型提出了一种油水分离用的收油罐,包括罐体,安装在罐体底部的支撑架;其中,所述罐体的两端分别设有进油口和出油口;所述罐体内还设有缓冲组件,该缓冲组件包括安装在罐体内的隔油堰板、安装在隔油堰板顶部,由泡沫镍制成的过油板,该过油板与罐体相连接;所述隔油堰板和出油口之间形成储油区。

3、可选地,所述罐体卧式安装在支撑架上;所述支撑架的数量为两个;所述隔油堰板和过油板位于罐体靠近出油口的一端上。

4、通过上述技术方案,将罐体设置为卧式,相比于立式,将收油罐的长度延长,提高油水分离的效果;设置隔油堰板和过油板,对油水混合物进行阻挡,降低油水混合物的流速,延长油水混合物在罐体内的时间,提高油水分离的效果。

5、可选地,所述过油板的边缘处电镀有锡层;所述过油板与罐体通过焊接固定连接。

6、通过上述技术方案,在过油板边缘电镀锡层,使得过油板可以通过焊接固定安装在罐体内吗,保证过油板安装的牢固性。

7、可选地,所述缓冲组件还包括安装在罐体内,位于进油口处的导向板组以及安装在罐体内,位于隔油堰板和导向板组之间的挡板;所述隔油堰板和挡板之间形成有油水分离区。

8、通过上述技术方案,缓冲组件对油水混合物进行阻挡,减缓油水混合物流动的速度,来减少罐体的长度,延长油水混合物在罐体内的时间,使有更多的时间使油滴上浮到水面,提高油水分离的效果。

9、可选地,所述导向板组包括安装在罐体内位于进油口顶部的连接横板以及安装在连接横板底部的导向板。

10、可选地,所述挡板的底部与顶部均与罐体之间存在流道。

11、通过上述技术方案,使得油水混合物可以同时从挡板底部和顶部两个方向越过挡板,提高油水混合物越过挡板的效率。

12、可选地,所述罐体设有出油口的一端上还设有液位计口;所述进油口设置的高度也高于出油口的高度。

13、可选地,所述罐体的顶部设有注气口、废气口和界面仪口;所述界面仪口位于注气口和废气口之间,且位于油水分离区的顶部。

14、可选地,所述罐体的底部设有回流水口和排污口;所述回流水口和排污口均位于隔油堰板和挡板之间;所述回流水口与出油口的距离大于排污口与出油口的距离。

15、可选地,所述隔油堰板的底部设有排污槽;所述排污槽处安装有槽钢,所述槽钢末端安装有尾板;所述槽钢、尾板和隔油堰板合围形成排污区,该排污区的开口朝向出油口,且与排污口相连通。

16、与现有技术相比,本实用新型提供了一种油水分离用的收油罐,具备以下

17、有益效果:

18、该一种油水分离用的收油罐,通过缓冲组件的设置,可以对油水混合物进行阻拦,降低油水混合物的流速,延长油水混合物在罐体内的时间,使油水混合物拥有更多的时间进行油水分离,提高油水分离的效果;

19、该一种油水分离用的收油罐,通过泡沫镍来制成过油板,使得油可以通过过油板,而水无法通过,将原有的油必须通过过油板才能溢流到下一个腔室内,进行出油,改变为浮油可以直接穿过过油板,从而提高油水分离的处理效率。

技术特征:

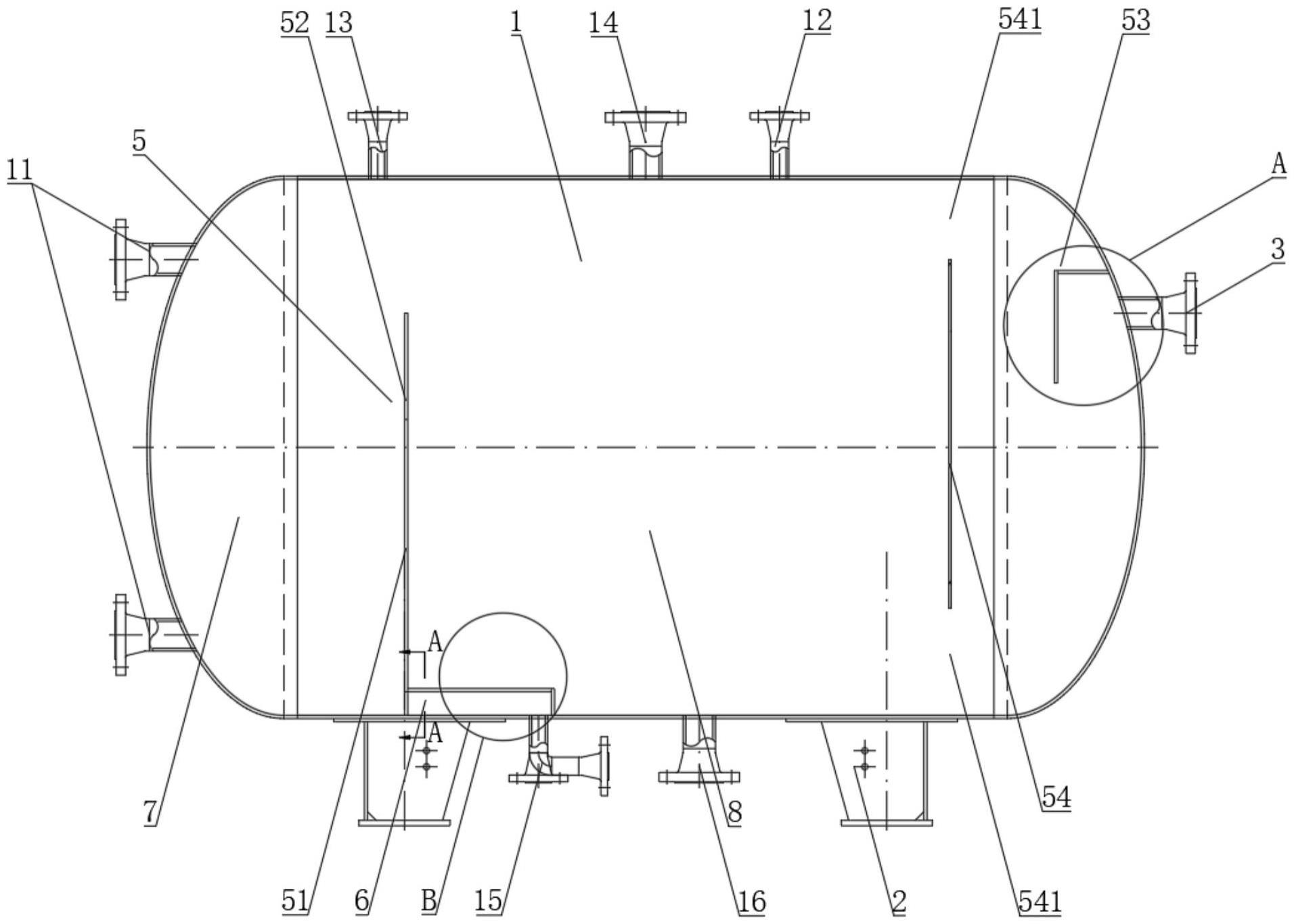

1.一种油水分离用的收油罐,包括罐体(1),安装在罐体(1)底部的支撑架(2);其特征在于,所述罐体(1)的两端分别设有进油口(3)和出油口(4);所述罐体(1)内还设有缓冲组件(5),该缓冲组件(5)包括安装在罐体(1)内的隔油堰板(51)、安装在隔油堰板(51)顶部,由泡沫镍制成的过油板(52),该过油板(52)与罐体(1)相连接;所述隔油堰板(51)和出油口(4)之间形成储油区(7)。

2.根据权利要求1所述的油水分离用的收油罐,其特征在于,所述罐体(1)卧式安装在支撑架(2)上;所述支撑架(2)的数量为两个;所述隔油堰板(51)和过油板(52)位于罐体(1)靠近出油口(4)的一端上。

3.根据权利要求2所述的油水分离用的收油罐,其特征在于,所述过油板(52)的边缘处电镀有锡层;所述过油板(52)与罐体(1)通过焊接固定连接。

4.根据权利要求1所述的油水分离用的收油罐,其特征在于,所述缓冲组件(5)还包括安装在罐体(1)内,位于进油口(3)处的导向板组(53)以及安装在罐体(1)内,位于隔油堰板(51)和导向板组(53)之间的挡板(54);所述隔油堰板(51)和挡板(54)之间形成有油水分离区(8)。

5.根据权利要求4所述的油水分离用的收油罐,其特征在于,所述导向板组(53)包括安装在罐体(1)内位于进油口(3)顶部的连接横板(531)以及安装在连接横板(531)底部的导向板(532)。

6.根据权利要求4所述的油水分离用的收油罐,其特征在于,所述挡板(54)的底部与顶部均与罐体(1)之间存在流道(541)。

7.根据权利要求1所述的油水分离用的收油罐,其特征在于,所述罐体(1)设有出油口(4)的一端上还设有液位计口(11);所述进油口(3)设置的高度也高于出油口(4)的高度。

8.根据权利要求7所述的油水分离用的收油罐,其特征在于,所述罐体(1)的顶部设有注气口(12)、废气口(13)和界面仪口(14);所述界面仪口(14)位于注气口(12)和废气口(13)之间,且位于油水分离区(8)的顶部。

9.根据权利要求2或4所述的油水分离用的收油罐,其特征在于,所述罐体(1)的底部设有回流水口(16)和排污口(15);所述回流水口(16)和排污口(15)均位于隔油堰板(51)和挡板(54)之间;所述回流水口(16)与出油口(4)的距离大于排污口(15)与出油口(4)的距离。

10.根据权利要求9所述的油水分离用的收油罐,其特征在于,所述隔油堰板(51)的底部设有排污槽(511);所述排污槽(511)处安装有槽钢(61),所述槽钢(61)末端安装有尾板(62);所述槽钢(61)、尾板(62)和隔油堰板(51)合围形成排污区(6),该排污区(6)的开口朝向出油口(4),且与排污口(15)相连通。

技术总结

本技术提供了一种油水分离用的收油罐,该收油罐,包括罐体,安装在罐体底部的支撑架;其中,所述罐体的两端分别设有进油口和出油口;所述罐体内还设有缓冲组件,该缓冲组件包括安装在罐体内的隔油堰板、安装在隔油堰板顶部,由泡沫镍制成的过油板,该过油板与罐体相连接;所述隔油堰板和出油口之间形成储油区。本技术通过缓冲组件的设置,可以对油水混合物进行阻拦,延长油水混合物在罐体内的时间,使油水混合物拥有更多的时间进行油水分离,提高油水分离的效果;通过泡沫镍来制成过油板,将原有的油必须通过过油板才能溢流到下一个腔室内,进行出油,改变为浮油可以直接穿过过油板,从而提高油水分离的处理效率。

技术研发人员:万武波,陈治,陈浩,朱梦莲,万锦铭,史亚琴,刘丹阳,李早希,王骞壹,郭雅旭

受保护的技术使用者:海南热带海洋学院崖州湾创新研究院

技术研发日:20230330

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!