一种自热式热解炭化装置

本技术涉及资源利用,特别涉及一种自热式热解炭化装置。

背景技术:

1、现有的热解炭化技术是在缺氧的高温条件下,将有机物质热分解得到炭产物,也是实现将生活垃圾、农林业废弃物或固体有机废料等进行快速减量化和无害化的处理。

2、热解炭化技术具有广泛的原料适用性,将固体的有机废弃物主要转化为高含碳量的炭产物,同时热解生成焦油等大分子可燃物和可燃气。

3、传统的热解炭化主要采用间歇式的生产方式,耗时长,并需要额外提供热源以配合热解,同时在热解炭化过程中产生大量焦油等大分子可燃物,此类可燃物的气味较大,且难以利用,易对环境造成污染。

技术实现思路

1、为此,本实用新型为解决上述问题,提供一种自热式热解炭化装置,利用原料热解所产生的可燃气燃烧产热,无需化石燃料等外部热源持续供给,以实现自热式的热解炭化。

2、为实现上述目的,本实用新型提供的技术方案如下:

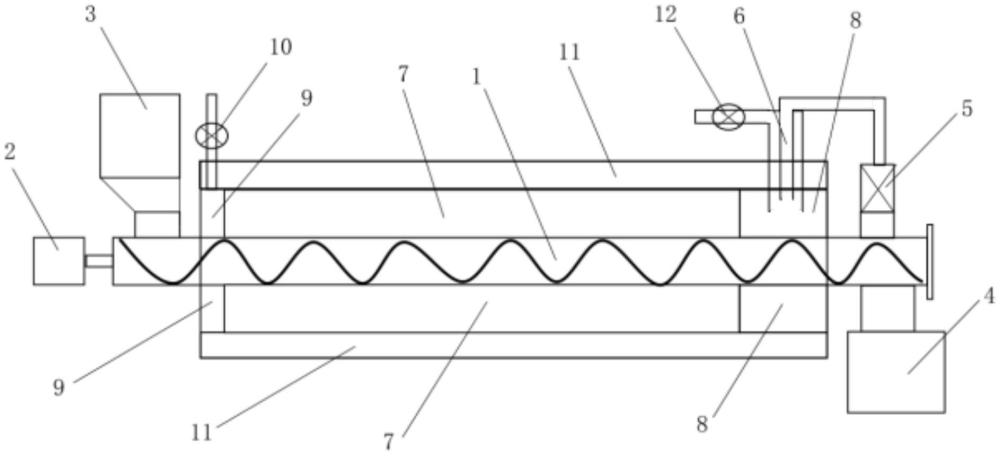

3、一种自热式热解炭化装置,包括炭化机构和供热机构;所述炭化机构包括热解反应器、给料单元和收料单元;所述热解反应器具有入料口、排料口和燃气出口,所述入料口连接所述给料单元的出料口,所述排料口连接所述收料单元的进料口;所述供热机构包括相配合的热交换单元和燃烧单元,所述热交换单元具有高温烟气入口和尾气出口,且环绕设置在所述热解反应器的外周以实现热交换;所述燃烧单元具有高温烟气出口、空气进风口和燃气入口,所述燃气入口连接所述燃气出口,所述高温烟气出口连接所述高温烟气入口。

4、进一步的,所述热交换单元为蓄热式换热器,所述燃烧单元包括燃气燃烧器和燃烧室,所述燃气燃烧器具有燃气进气口、空气进气口和喷射口,所述燃气进气口即为所述燃气入口,所述空气进气口即为所述空气进风口;所述蓄热式换热器的高温烟气入口设置有所述燃烧室,所述燃气燃烧器装配在所述燃烧室的上方,所述喷射口连接所述燃烧室,所述高温烟气入口连接所述燃烧室的出气口,所述燃烧室的出气口即为所述高温烟气出口。

5、进一步的,所述燃气燃烧器的喷射口设置有一喷射管,所述喷射管倾斜插设于所述燃烧室的内腔体,且所述喷射管的喷射方向与所述热解反应器的轴线呈30至50度交叉设置。

6、进一步的,所述热交换单元的尾气出口设置有一用于汇集尾气的尾流室,所述尾气出口连接所述尾流室,所述尾流室的排气口连接外界大气。

7、进一步的,还包括引风机,所述尾流室的排气口连接所述引风机的进气口,所述引风机的排气口连接外界大气。

8、进一步的,还包括隔热单元,所述热交换单元、所述燃烧室和所述尾流室均设置在所述隔热单元内。

9、进一步的,所述隔热单元为隔热保温层。

10、进一步的,还包括过滤器,所述过滤器装配在所述热解反应器的燃气出口和所述燃烧单元的燃气入口之间。

11、进一步的,还包括驱动单元,所述驱动单元包括电机和调速器,所述电机和所述热解反应器之间通过所述调速器连接。

12、进一步的,所述热解反应器包括筒体和螺旋绞龙,所述螺旋绞龙的螺旋轴可转动的装配在所述筒体中,所述电机和所述螺旋绞龙的螺旋轴之间通过所述调速器实现传动连接。

13、通过本实用新型提供的技术方案,具有如下有益效果:

14、当所述热解反应器中的原料热解产生可燃气后,并输送到所述燃烧单元中燃烧,以形成高温烟气,再将高温烟气输送到所述热交换单元中,以实现所述热交换单元和所述热解反应器之间的热交换,以保证所述热解反应器的热解所需的热源要求,此时,无需化石燃料等外部热源进行持续供应,即实现自热式的热解炭化,以实现低能耗运行;同时在热解炭化过程中产生的焦油等大分子可燃物,通过在所述热交换单元和所述燃烧单元的高温环境中充分分解、燃尽,以避免对环境造成污染。

15、还有,自热式热解炭化装置的结构紧凑,能够有效节省空间,并通过连续生产以缩减生产周期,而且烟气污染物排放小,能够满足节能环保的要求,适合于移动式、分散式的有机废弃物的快速处理。

技术特征:

1.一种自热式热解炭化装置,其特征在于:包括炭化机构和供热机构;

2.根据权利要求1所述的自热式热解炭化装置,其特征在于:所述热交换单元为蓄热式换热器,所述燃烧单元包括燃气燃烧器和燃烧室,所述燃气燃烧器具有燃气进气口、空气进气口和喷射口,所述燃气进气口即为所述燃气入口,所述空气进气口即为所述空气进风口;所述蓄热式换热器的高温烟气入口设置有所述燃烧室,所述燃气燃烧器装配在所述燃烧室的上方,所述喷射口连接所述燃烧室,所述高温烟气入口连接所述燃烧室的出气口,所述燃烧室的出气口即为所述高温烟气出口。

3.根据权利要求2所述的自热式热解炭化装置,其特征在于:所述燃气燃烧器的喷射口设置有一喷射管,所述喷射管倾斜插设于所述燃烧室的内腔体,且所述喷射管的喷射方向与所述热解反应器的轴线呈30至50度交叉设置。

4.根据权利要求2或3所述的自热式热解炭化装置,其特征在于:所述热交换单元的尾气出口设置有一用于汇集尾气的尾流室,所述尾气出口连接所述尾流室,所述尾流室的排气口连接外界大气。

5.根据权利要求4所述的自热式热解炭化装置,其特征在于:还包括引风机,所述尾流室的排气口连接所述引风机的进气口,所述引风机的排气口连接外界大气。

6.根据权利要求4所述的自热式热解炭化装置,其特征在于:还包括隔热单元,所述热交换单元、所述燃烧室和所述尾流室均设置在所述隔热单元内。

7.根据权利要求6所述的自热式热解炭化装置,其特征在于:所述隔热单元为隔热保温层。

8.根据权利要求1或2或3所述的自热式热解炭化装置,其特征在于:还包括过滤器,所述过滤器装配在所述热解反应器的燃气出口和所述燃烧单元的燃气入口之间。

9.根据权利要求1或2或3所述的自热式热解炭化装置,其特征在于:还包括驱动单元,所述驱动单元包括电机和调速器,所述电机和所述热解反应器之间通过所述调速器连接。

10.根据权利要求9所述的自热式热解炭化装置,其特征在于:所述热解反应器包括筒体和螺旋绞龙,所述螺旋绞龙的螺旋轴可转动的装配在所述筒体中,所述电机和所述螺旋绞龙的螺旋轴之间通过所述调速器实现传动连接。

技术总结

本技术公开了一种自热式热解炭化装置,炭化机构包括热解反应器、给料单元和收料单元,热解反应器具有入料口、排料口和燃气出口,入料口连接给料单元的出料口,排料口连接收料单元的进料口,供热机构包括热交换单元和燃烧单元,热交换单元具有高温烟气入口和尾气出口,且环绕设置在热解反应器的外周以实现热交换,燃烧单元具有高温烟气出口、空气进风口和燃气入口,燃气入口连接燃气出口,高温烟气出口连接高温烟气入口,在无需外部热源持续供给下,实现自热式的热解炭化,且结构紧凑,烟气污染物排放小,满足节能环保的要求。

技术研发人员:张晓东,谭传明,廖纯,郑剑铭,黄元波,陈花

受保护的技术使用者:集美大学

技术研发日:20230901

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!