一种特殊的耐用型高效柱塞部件的制作方法

1.本发明涉及柱塞式喷油技术领域,尤其涉及一种特殊的耐用型高效柱塞部件。

背景技术:

2.当今世界,柱塞泵是液压系统中重要的动力元件和执行元件,广泛的应用在工业液压和行走液压领域,是现代液压元件中使用最广的液压元件之一。此外,由于对柱塞的应用情况要求较为严格,对其制造的工艺、材料的要求非常高,因此,它又是技术含量很高的液压元件之一。

3.以柴油机汽车的柱塞为例。目前,除去传统机械式的供油方式,高压共轨燃油喷射系统已发展为采油机系统的主流,其喷射压力的提高直接受到高压油泵泵油能力的制约。而柱塞是液压的核心,喷油压力的提高影响柱塞副原始间隙的燃油泄漏,而且还会使柱塞膨胀或是收缩,从而增大柱塞副的配合间隙导致泄漏,进而导致泵容积效率的降低,即泵出口实际高压排量与泵理论排量比值降低,泵油的能力下降。国内目前的柱塞在漏油、可靠性、寿命指标有着明显的差距,磨损寿命远低于疲劳寿命,原因在于关键摩擦副的急剧磨损加快了性能衰退。

4.在当前的柴油机中,燃油经由高压供油泵加压后注入共轨中,然后从共轨再受控地喷射到发动机中。通常,高压供油泵为柱塞式油泵,其主要包括柱塞套以及柱塞,其中在所述柱塞套内依次安装有进油阀座、进油阀芯、出油阀座、出油阀芯以及出油接头。柱塞通过由发动机带动的凸轮轴驱动,在柱塞套内往复运动,从而能够对吸入的燃油加压并使得加压后的燃油经由出油接头拧入共轨中。

5.在这种高压供油泵中,出油阀结构由出油阀座与出油阀芯组成。也就是说,在制造这种高压供油泵时,首先必须先单独加工出这两个部件,然后再将它们组装到柱塞套中。因此,无论从加工方面或组装方面看,都增加了制造成本并且也增加了可能出现的误差链。

6.此外,因为柱塞在柱塞套内往复运动,为了确保二者之间具有足够的密封,以防止燃油渗透到油泵本身的机油,或者防止机油经由柱塞渗透到燃泊中,需要将二者之间的接触面积/接触长度设计成尽可能地大。

7.另外,对于现有技术的柱塞式高压供油泵,在进油阀座与出油接头之间必须设置出油阀座。因为出油阀座受到空间限制必须体积较小,所以在出油阀座中所形成的用于容纳进油阀芯的吸油容腔无法进一步增大进油阀芯的尺寸。导致吸油流通面积小,无法提高吸油效率。

技术实现要素:

8.本发明的目的是提供一种特殊的耐用型高效柱塞部件,它采用全新的结构设计,能够解决进油阀因为升程过大而产生的异常磨损、缩小进油阀的无效死容积、增强结构强度、减少对出油阀弹簧的冲击、减少不合理布局,节省工艺加工、降低成本的技术问题,进油阀结构采用锥阀,前端导向和过油流道的排布,合理的空间布局减小了无效死容积,提高了

阀的响应速度和进油角度;而合理的导向长度,减少因为升程过大而产生的异常磨损,进油阀阀芯喉部结构,能够增加抗拉强度和耐冲击性,出油阀座的限位设计,避免了因为飞车而导致的升程过大而产生的出油阀弹簧压继而造成的出油阀弹簧损坏,在使用时的整体寿命更长,使用安全性也更高,进油阀采用锥阀,以保证进油效率和阀的响应;出油阀为球阀在维持性能的基础上,可以有效降低成本,即球面接触有效的降低了冲击磨损,提高柱塞的使用寿命。本发明的技术方案如下:

9.一种特殊的耐用型高效柱塞部件,其特征在于:包括阀体结构,所述阀体结构的下端中心位置通过圆柱形柱塞配合孔安装连接有柱塞,所述柱塞配合孔的上端为倒圆锥形结构,所述阀体结构的上端位置设有主体控制组合孔,所述主体控制组合孔的上端与控油阀紧帽组合紧固在一起,所述主体控制组合孔的下端与所述柱塞配合孔相通,所述主体控制组合孔靠下端位置设有圆周均匀分布且将所述阀体结构外侧完全贯穿的圆柱形进油孔,所述主体控制组合孔内部从下向上依次安装连接有油阀偶件和出油阀座,所述出油阀座的上端位置与所述控油阀紧帽的下端位置配合在一起,所述油阀偶件的上端面上设有两个圆周分布中心轴为竖直向下的圆柱形油阀竖孔,所述油阀偶件的上端中心位置设有圆柱形进油阀安装组合孔,所述进油阀安装组合孔内部靠下端侧面设有将所述油阀偶件外侧完全贯穿的圆柱形进出油孔,所述进油阀安装组合孔的内部上端安装配合有进油阀,所述进油阀的主体结构为圆锥形配合密封柱,所述进油阀的下端设有一体成型的十字形进油阀阀芯柱,所述油阀阀芯柱的十字形结构之间形成出油孔道,所述进油阀阀芯柱的下端外边缘位置设有安装导向流畅圆角,所述进油阀安装组合孔的内部位于所述进油阀的下端形成缓冲环带,所述出油阀座的下端中心位置设有圆锥形进油阀配合连接孔,所述进油阀配合连接孔的位置通过进油阀弹簧与所述进油阀的上端配合连接在一起,所述出油阀座的上端设有一个开口向下的球形出油密封口,所述出油密封口的位置配合连接有出油阀钢球,所述出油阀钢球的上端通过出油阀弹簧和弹簧座与所述控油阀紧帽连接组合在一起,所述控油阀紧帽的上端设有与所述出油阀钢球安装位置相通的整体出油口,所述柱塞与所述阀体结构之间通过柱塞弹簧进行连接在一起。

10.进一步的,所述阀体结构的外侧设有两个整体固定安装支角,所述整体固定安装支角上设有装配锁紧固定连接孔。

11.进一步的,所述控油阀紧帽的下端设有圆周均匀分布的限位结构。

12.进一步的,所述控油阀紧帽与所述阀体结构连接位置的内部设有圆柱形密封圈。

13.进一步的,所述整体出油口的顶部位置设有过渡配合流畅圆锥形油槽。

14.进一步的,所述柱塞与所述阀体结构之间通过第一柱塞密封圈和第二柱塞密封圈进行双重密封组合。

15.进一步的,所述进油阀阀芯柱上端位置设有避位输送流畅槽。本发明的有益效果:

16.a)进油阀结构采用锥阀,前端导向和过油流道的排布,合理的空间布局减小了无效死容积,提高了阀的响应速度和进油角度;而合理的导向长度,减少因为升程过大而产生的异常磨损。进油阀阀芯喉部结构,能够增加抗拉强度和耐冲击性。

17.b)出油阀座的限位设计,避免了因为飞车而导致的升程过大而产生的出油阀弹簧压继而造成的出油阀弹簧损坏,在使用时的整体寿命更长,使用安全性也更高。

18.c)进油阀座横向孔的进出油公用的孔道,减少不合理布局,节省工艺加工和成本,

保障了生产时的便利性更强。

19.d)进油阀采用锥阀,以保证进油效率和阀的响应;出油阀为球阀在维持性能的基础上,可以有效降低成本,即球面接触有效的降低了冲击磨损,提高柱塞的使用寿命。

附图说明

20.图1为本发明的立体结构示意图;

21.图2为本发明的正面示意图;

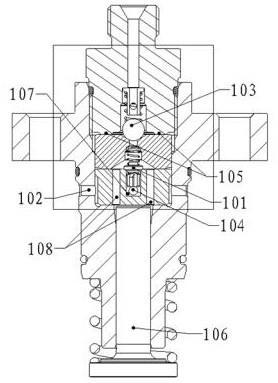

22.图3为本发明的剖面示意图;

23.图4为本发明进油阀的第一方向立体结构示意图;

24.图5为本发明进油阀的第二方向立体结构示意图;

25.图6为本发明的爆炸结构示意图;

26.图中:001、控油阀紧帽,002、密封圈,003、第一柱塞密封圈,004、第二柱塞密封圈,005、出油阀座,006、弹簧座,007、柱塞弹簧,008、过进油阀弹簧,009、出油阀弹簧,011、油阀偶件,101、进油阀,102、进油孔,103、出油阀钢球,104、进出油孔,105、限位结构,106、柱塞,107、缓冲环带,108、油阀竖孔,201、进油阀阀芯柱。

具体实施方式

27.如图1至图6所示,一种特殊的耐用型高效柱塞部件,它采用全新的结构设计,能够解决进油阀因为升程过大而产生的异常磨损、缩小进油阀的无效死容积、增强结构强度、减少对出油阀弹簧的冲击、减少不合理布局,节省工艺加工、降低成本的技术问题,进油阀结构采用锥阀,前端导向和过油流道的排布,合理的空间布局减小了无效死容积,提高了阀的响应速度和进油角度;而合理的导向长度,减少因为升程过大而产生的异常磨损,进油阀阀芯喉部结构,能够增加抗拉强度和耐冲击性,出油阀座的限位设计,避免了因为飞车而导致的升程过大而产生的出油阀弹簧压继而造成的出油阀弹簧损坏,在使用时的整体寿命更长,使用安全性也更高,进油阀采用锥阀,以保证进油效率和阀的响应;出油阀为球阀在维持性能的基础上,可以有效降低成本,即球面接触有效的降低了冲击磨损,提高柱塞的使用寿命。它包括阀体结构,所述阀体结构的下端中心位置通过圆柱形柱塞配合孔安装连接有柱塞106,所述柱塞配合孔的上端为倒圆锥形结构,所述阀体结构的上端位置设有主体控制组合孔,所述主体控制组合孔的上端与控油阀紧帽001组合紧固在一起,所述主体控制组合孔的下端与所述柱塞配合孔相通,所述主体控制组合孔靠下端位置设有圆周均匀分布且将所述阀体结构外侧完全贯穿的圆柱形进油孔102,所述主体控制组合孔内部从下向上依次安装连接有油阀偶件011和出油阀座005,所述出油阀座005的上端位置与所述控油阀紧帽001的下端位置配合在一起,所述油阀偶件011的上端面上设有两个圆周分布中心轴为竖直向下的圆柱形油阀竖孔108,所述油阀偶件011的上端中心位置设有圆柱形进油阀安装组合孔,所述进油阀安装组合孔内部靠下端侧面设有将所述油阀偶件011外侧完全贯穿的圆柱形进出油孔104,所述进油阀安装组合孔的内部上端安装配合有进油阀101,所述进油阀101的主体结构为圆锥形配合密封柱,所述进油阀101的下端设有一体成型的十字形进油阀阀芯柱201,所述油阀阀芯柱201的十字形结构之间形成出油孔道,所述进油阀阀芯柱201的下端外边缘位置设有安装导向流畅圆角,所述进油阀安装组合孔的内部位于所述进油阀101

的下端形成缓冲环带107,所述出油阀座005的下端中心位置设有圆锥形进油阀配合连接孔,所述进油阀配合连接孔的位置通过进油阀弹簧008与所述进油阀101的上端配合连接在一起,所述出油阀座005的上端设有一个开口向下的球形出油密封口,所述出油密封口的位置配合连接有出油阀钢球103,所述出油阀钢球103的上端通过出油阀弹簧009和弹簧座006与所述控油阀紧帽001连接组合在一起,所述控油阀紧帽001的上端设有与所述出油阀钢球103安装位置相通的整体出油口,所述柱塞106与所述阀体结构之间通过柱塞弹簧007进行连接在一起。

28.本柱塞部件的工作流程为:如图3,进油阶段,柱塞106从行程的上止点下行,对柴油从泵体的孔102进入到进油阀的孔104中,再由进油阀孔104进入到缓冲环带107中,柱塞部件内的压力逐渐变大,当达到进油阀101开启压力时,进油阀阀芯图5的201在压力的作用下上行开启,柴油由缓冲环带107进入到进油阀竖孔108中,经由进油阀竖孔进入进油阀偶件底部的密闭空间(柱塞部件)中,随着柱塞106下行,柴油不断进入柱塞部件内,柱塞部件内的压强不断变小,直至柱塞106运行至下止点,密闭空间的压力与腔外压力达到平衡,此时气压将无法将柴油压入密闭空间,进油完成;供油阶段,进油阀101此时由于进油阀弹簧图6中008的弹簧力的作用已经处于关闭状态,而出油阀钢球103因出油阀弹簧图6中009(轨压)的作用亦处于关闭状态,此时,进油阀101、出油阀103和柱塞106顶部构成压油区域,随着柱塞106上行,压油区域内的压力逐渐变大,当压油区域的压力被压缩到高于出油阀103后背压和弹簧力的合力时,油通过进油阀座竖孔到出油阀103底部产生向上的液压将其打开,开始向轨管内提供高压油,直到柱塞106运行到上止点后,供油行程结束,完成一次进油和供油循环。

29.图3中,在进油时,由于进油阀101设计为锥阀结构(图4),前端导向和过油流道相比于之前的矩形空间,有效地减小了无效死容积,提高了进油阀的响应速度,使进油角度和导向长度更加地合理化,避免导向升程过大,从而产生异常磨损,此法以解决降低柱塞部件的磨损率,提高柱塞部件的使用寿命。而出油阀103采用球阀设计,在维持密封的基础上,不仅降低产品的成本,球面接触可以有效的降低球阀103与出油阀座图6中005的冲击。在供油时,供油和进油采用的是同一个孔道,使提高孔的利用率,提高加工效率,降低工艺成本;同时出油阀103采用球阀设计,在高压下,将有效降低高压柴油对出油阀103产生的气蚀,提高柱塞部件的使用率;出油阀103上端有限位105设置,有效避免因为飞车而导致的升程过大,弹簧对出油阀弹簧图6中009施加高压而损坏;而喉部进油阀阀芯图5中201的设计,将有效地增强抗拉强度与耐冲击性。高效率的柱塞泵供油可有效地降低发动机的功率损失,降低碳排放,遵循国家绿色道路发展方向

30.作为优选,所述阀体结构的外侧设有两个整体固定安装支角,所述整体固定安装支角上设有装配锁紧固定连接孔,在进行整体的安装使用时的固定操作更方便,装配时的效率更高。

31.作为优选,所述控油阀紧帽001与所述阀体结构连接位置的内部设有圆柱形密封圈002,使组合时的连接密封性更好。

32.作为优选,所述整体出油口的顶部位置设有过渡配合流畅圆锥形油槽,在使用时输送流畅性更好,能够进一步提高使用时的输送效率。

33.作为优选,所述柱塞106与所述阀体结构之间通过第一柱塞密封圈003和第二柱塞

密封圈004进行双重密封组合,能够使此结构在使用时的耐用性更强,使用安全性更有保障。

34.作为优选,所述进油阀阀芯柱201上端位置设有避位输送流畅槽,此位置为阀芯的喉部结构,在使用过程中的控油流畅性更好。

35.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进或替换,这些改进或替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1