一种光电转换效率提升的MEMS红外光源的制作方法

一种光电转换效率提升的mems红外光源

技术领域

1.本发明属于光电技术领域,具体涉及一种光电转换效率提升的mems红外光源。

背景技术:

2.红外传感技术已经被广泛应用于大气质量检测、温度监控、工业过程控制、空间监控、信息通信、医学及军事等领域。红外光源是红外传感技术的重要元件,常用的发光波长为3-5微米以及8-14微米。传统热辐射红外光源如白炽灯,其电光转换效率低、调制特性差;而波长在3-5微米的红外二极管发光效率低,输出功率小,限制了其应用;量子级联红外激光器能够发射高强度的窄带红外激光,但效率也不高,且制造成本高昂。利用微机电系统(mems)技术制作的mems红外光源是一种新型的热辐射红外光源,具有电光转换效率高、体积小、能耗低等特点,同时光谱很容易覆盖2-20微米范围,还具有较快的调制频率,已经被广泛应用于红外传感领域,成为红外光源的趋势性技术。

3.常规结构的mems红外光源包含衬底,在衬底上设有支撑层,支撑层和衬底采用四边固支结构连接,在支撑层上设有发热电极层。通过给发热电极层通电产生焦耳热,使发热电极层升温至特定温度(根据所需红外发射波长和辐射量确定),进而产生红外辐射。mems红外光源的红外辐射主要从两个方向出射:一个是从发热电极层上方向外辐射,这部分前向的红外辐射属于红外传感器的有效辐射。另一个是从发热电极层经由支撑层向衬底传递的辐射,这部分红外辐射在mems红外光源封装后将被封装材料和衬底等吸收,无法有效利用,属于器件的能量损耗。因此,提高器件的光电转换效率的途径就是增强器件的“前向辐射”并抑制器件的“后向辐射”。

4.为了增强发热电极层上方的“前向辐射”,技术人员通常会选择具有高发射率的材料制作发热电极层或者在发热电极层表面增设具有更高红外发射率的红外发射层。为了抑制红外光源中“底向辐射”造成的能量损失;现有mems红外光源会采用如图1所示的衬底掏空技术,将衬底材料从底面向上“掏空”可以减小衬底材料的体积和质量,降低器件中由支撑层和衬底整体产生的热容;最终提升了mems红外光源的电光转换效率并降低加热功耗。同时,衬底底部掏空在工艺上也较易实现,不会对衬底上方的各个功能层的生成和产品性能造成影响。

5.此外,部分技术人员还会在器件中设置反射层,以达到进一步抑制器件“底向辐射”的目的。例如在中国发明专利申请公开号cn114249292a提供的如图2的技术方案中,在衬底底面设置反射层,将发热电极层经由支撑层向衬底部分辐射的红外线反射回去,再经过发热电极层向上辐射。该方案虽然在一定程度降低了器件“底向辐射”产生的能量损耗,但是也会造成新的技术问题。例如,与衬底直接紧密贴合的反射层本身也会和支撑层构成一个“联通”的整体,吸收部分能量,进而增大器件的热容,产生热损耗。同时,反射层与支撑层贴合的结构设计,在器件开关阶段会因不同功能层材料热膨胀系数差异较大而导致剧烈的热应变效应,进而增大反射层破损或脱落的风险,影响光源光电转换性能和使用寿命。

技术实现要素:

6.为了解决现有mems红外光源中反射层的结构设计可能造成的器件热容升高、抗逆性和耐用性较差等问题;本发明提供了一种光电转换效率提升的mems红外光源。

7.本发明采用以下技术方案实现:

8.一种光电转换效率提升的mems红外光源,其包括从下至上依次叠加的衬底、支撑层、发热电极层、红外发射层;以及与发热电极层电连接的两条发热电极焊盘。

9.衬底的上表面设有向下凹陷的凹坑,凹坑包括一个水平的底面以及呈坡面状的侧壁。衬底呈四边固支结构与上方的支撑层相接,并在二者之间形成空腔结构。凹坑上口的围合区域覆盖红外发射层;凹坑上口的围合区域位于两条发热电极焊盘的内侧,且凹坑上口围合区域沿发热电极焊盘的至少一端的延伸方向上的分布区域超出发热电极焊盘的长度范围。

10.支撑层的面积大于凹坑的上口以及发热电极层;且支撑层中设有至少一个贯穿的牺牲窗口,牺牲窗口与下方的衬底中的凹坑连通;牺牲窗口的分布位置与发热电极层的分布位置相切或相离。

11.凹坑底面和侧壁上设有完整的反射层,反射层由对2-14微米波长范围的红外线具有高反射率的材料制备而成。

12.作为本发明进一步的改进,空腔结构的深度为1-50μm。

13.作为本发明进一步的改进,反射层采用由ag、au、cu、al中的任意一种制备而成的金属镀层薄膜。或采用介质膜布拉格反射层。或采用由任意多种单一的金属镀层薄膜按照指定顺序叠加构成的多层复合薄膜。

14.作为本发明进一步的改进,衬底材料包括硅以及其它可作为红外光源衬底的材料。

15.作为本发明进一步的改进,支撑层采用由氧化硅或氮化硅构成的单一材料或由二者间隔交叠设置构成的多层复合材料。

16.作为本发明进一步的改进,红外发射层为由高红外发射率的材料制备而成,厚度为50-1000nm。其中,高红外发射率的材料包括nicr合金、tin、tialn、非晶碳、sic、nicro化合物、zro2、hfo2、la

1-x

ca

x

cro3(0≤x≤0.5)以及碳纳米管中的任意一种或多种的混合物。

17.本发明中,红外发射层的发射面呈粗糙面结构;

18.作为本发明进一步的改进,发热电极层的材料采用pt、mo、nicr合金、多晶硅、sic、cu、w、hfb2、ptsi以及sno2中的任意一种;

19.在发明的发热电极层与支撑层之间还可以增加用于提高二者界面附着力的过渡层。过渡层根据采用的发热电极层和支撑层材料的不同而选自ti、cr、ni中的任意一种。

20.作为本发明进一步的改进,两条发热电极焊盘相互平行,二者电连接在发热电极层的上表面;红外发射层位于两条发热电极焊盘之间;

21.在本发明中,发热电极焊盘采用alsi合金、au、al、nicr合金、niv合金中的任意一种材料制备而成。

22.作为本发明进一步的改进,发热电极层和红外发射层还设置有用于阻断二者之间的电传导效应的隔离层。隔离层的材料采用氧化硅、氮化硅、氧化铝中的一种或任意多种的组合。

23.作为本发明进一步的改进,红外光源还设置有保护层,保护层覆盖在mems红外光源上表面中除所述发热电极焊盘以外的区域。所述保护层的材料选自氧化硅、氮化硅、氧化铝、氧化铪中的任意一种或多种的组合。

24.本发明提供的技术方案,具有如下有益效果:

25.本发明提供的光电转换效率提升的mems红外光源对衬底的结构进行了改进,在衬底上方开设了特殊形状的凹坑,进而使得凹坑和支撑层间形成了一个位于发热电极层和红外发射层下方的空腔,同时还在凹坑的壁面生成了完整的反射层。该特殊结构的mems红外光源可以同时抑制器件的无效热传导以及无效的红外辐射产生的能耗,降低器件的热容;进而大幅提高器件的光电转换效率。

26.此外,本发明提供的特殊结构的mems红外光源还具有很强的热稳定性和结构强度;器件的寿命和各项耐候性能也得到了增强。相对传统器件而言,该器件具有非常突出的性能优势,适合进行大规模的商用推广。

附图说明

27.图1为背景技术中衬底掏空技术制备的mems红外光源的纵剖面结构示意图。

28.图2为背景技术中在掏空衬底底部设置反射层的mems红外光源的纵剖面结构示意图。

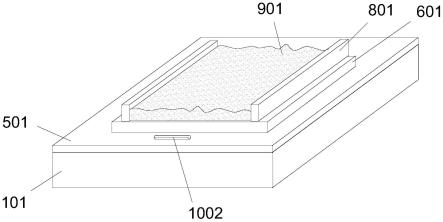

29.图3为本发明实施例1中提供的mems红外光源的整体结构示意图。

30.图4为本发明实施例1中提供的mems红外光源的包含凹坑的衬底的结构示意图。

31.图5为本发明实施例1中提供的mems红外光源的剖面结构示意图。

32.图6为本发明实施例1中提供的mems红外光源具体结构的分层爆炸图。

33.图7为本发明实施例1中提供的包含过渡层的mems红外光源的剖面结构示意图。

34.图8为本发明实施例1中提供的带有隔离层的mems红外光源的剖面结构示意图。

35.图9为本发明实施例1中提供的带有保护层的mems红外光源的剖面结构示意图。

36.图10为本发明实施例2中提供的一种制造实施例1中的mems红外光源的制造方法。

37.图11为图5的mems红外光源的沿两侧视角下的剖面结构示意图,从该侧进行纵剖可以看到支撑层内部的牺牲窗口。

38.图12为实施例2中“衬底的掩膜处理”步骤结束后得到的产品结示意图。

39.图13为实施例2中“腐蚀窗口制备”步骤结束后得到的产品结示意图。

40.图14为实施例2中“各向异性腐蚀”步骤结束后得到的产品结示意图。

41.图15为实施例2中“反射层制备”步骤结束后得到的产品结示意图。

42.图16为实施例2中“一次抛光”步骤结束后得到的产品结示意图。

43.图17为实施例2中“牺牲层制备”步骤结束后得到的产品结示意图。

44.图18为实施例2中“二次抛光”步骤结束后得到的产品结示意图。

45.图19为实施例2中“支撑层制备”步骤结束后得到的产品结示意图。

46.图20为实施例2中“发热电极层制备”步骤结束后得到的产品结示意图。

47.图21为实施例2中“隔离层制备”步骤结束后得到的产品结示意图。

48.图22为实施例2中“发热电极焊盘制备”步骤结束后得到的产品结示意图。

49.图23为实施例2中“红外发射层制备”步骤结束后得到的产品结示意图。

50.图24为实施例2中“保护层制备”步骤结束后得到的产品结示意图。

51.图25为实施例2中“牺牲窗口制备”步骤结束后得到的产品结示意图。

52.图26为实施例2中“牺牲层去除”步骤结束后得到的产品结示意图。

53.图中标记为:

54.100、凹坑;101、衬底;201、掩膜;301、反射层;401、牺牲层;501、支撑层;601、发热电极层;701、隔离层;801、发热电极焊盘;901、红外发射层;1001、保护层;1002、牺牲窗口;5011、过渡层。

具体实施方式

55.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步地详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

56.实施例1

57.图1和图2是背景技术中提及的两个现有方案中的mems红外光源的纵向剖面结构示意图。这两种技术方案和传统红外光源相同,都包括衬底101、支撑层501、发热电极层601、隔离层701、红外发射层901和发热电极焊盘801。这种叠层结构的器件可以通过在衬底101上依次生成不同功能层的工艺来加工制造。其中,衬底101是生成上方的各个功能层的基础,起到供各层稳定附着,以及提供良好的支撑作用等效果。支撑层501是衬底101和发热电极层601之间的中间层,起到良好的支撑作用,尤其是在衬底101进行特殊的蚀刻加工时,支撑层501可以为上方各功能层起到良好的支撑效果,均匀分散上方各部分的压应力产生的负荷。

58.发热电极层601和发热电极焊盘801相接,发热电极焊盘801用于接引线进而为发热电极供电,发热电极层601材料是一种可将电能转换为自身内能功能层,发热电极层601在导电状态会迅速升温发热;并向外产生红外辐射。红外发射层901则是由具有超高红外发射率的材料制备而成的功能层,该功能层在高温状态下会将接收到的内能以红外辐射的形式发射出去。

59.由于发热电极层601的主要功能就是产生红外辐射以及通过热传导的方式对上方直接接触红外发射层901进行加热,使得红外发射层901可以保持发射状态。但是由于支撑层501和红外电极层底面也是直接接触的,因此加热电极层产生的热量也会传导至支撑层501以及衬底101部分。而对于mems红外光源来说,传导至支撑层501和衬底101部分的这部分热量的能耗是并未转化为有效的红外辐射的,属于器件的无效功耗(一类损耗),器件的无效功耗会显著降低mems光源的光电转换效率。另一方面,红外发射层901产生的红外辐射既会向上辐射,也会向下辐射,向上辐射的属于发射出去的有效辐射,而向下辐射的部分无法进行有效调制和应用,属于无效辐射(二类损耗),产生的无效辐射是降低器件的光电转换效率的另一个重要原因。

60.图1提供的技术方案主要是在多层堆叠式mems红外光源的基础上,将衬底101底部对应红外发射层901的位置掏空,掏空后的衬底101与支撑层501的接触面减小,衬底101的体积和质量大幅缩小;进而可以有效降低器件工作时因热传导产生的能量损失,即减小器件的一类损耗。同时,由于掏空部分位于衬底101的底面,所有不会影响上方各功能层的加

工成型。但是需要说明的是:由于衬底101在器件加工过程中起支撑作用,所以衬底101必须要在所有功能层成型后再通过光刻、腐蚀等方式掏空。

61.图2的技术方案是本案发明人提出的对图1方案的进一步改进。改进点主要是在衬底101的底面掏空部分增加了一个反射层301;反射层301采用对红外辐射具有高反射率的材料制备而成。因此,反射层301可以将上方红外发射层901产生的向下的红外辐射反射回去,将部分无效辐射转化为有效辐射。进而降低器件的二类损耗。图2的技术方案在降低器件的二类损耗的同时,也会存在一些弊端。图2方案的缺点的详细内容将在后续介绍本实施例提供的改进方案的优势时进行针对性说明。

62.具体地,本实施例在图1和图2对应的技术方案的基础上,更进一步提供一种新型的光电转换效率提升的mems红外光源。本实施例提供的光源的整体结构如图3所示,该mems红外光源包括从下至上依次叠加的衬底101、支撑层501、发热电极层601、红外发射层901;以及与发热电极层601电连接的两条发热电极焊盘801。需要强调的是,图3以及本实施例后文的文字和图片部分在对本案进行介绍时,主要是以矩形光源形态进行举例说明的。但是光源的形状并不是本实施例方案的一个限制性技术特征,本实施例提供的技术方案并不局限于任意一种形状。该光电转换效率提升的mems红外光源可以采用矩形光源、也可以采用圆形光源,甚至是椭圆形、长条形,以及其它任意不规则形态。

63.本实施例提供技术方案与现有方案的主要区别在于:如图4所示,本实施的mems红外光源的衬底101的上表面设有向下凹陷的凹坑100,凹坑100包括一个水平的底面以及呈坡面状的侧壁。衬底101呈四边固支结构与上方的支撑层501相接,并在二者之间形成空腔结构。结合图5可知,在本实例提供的mems红外光源中,凹坑100上口的围合区域覆盖红外发射层901。即凹坑100上口的分布区域可以完整覆盖住上方的红外发射层901,可以理解为本实施例方案光源中的整个红外发射层901是“悬”在凹坑100上方的。

64.请结合图6,在本实施例提供的mems红外光源的衬底101中,凹坑100上口的围合区域位于两条发热电极焊盘801的内侧,且凹坑100上口围合区域沿发热电极焊盘801的至少一端的延伸方向上的分布区域超出发热电极焊盘801的长度范围。通俗来说,以矩形光源为例,凹坑100沿平行于发热电极焊盘801延伸方向上的长度要比上方的红外发射层901(以及发热电极层601)要长。而凹坑100垂直于发热电极焊盘801延伸方向上的宽度要比下方的红外发射层901(以及发热电极层601)要短。当光源采用其它形状时,应当满足这一限定,即:凹坑100必须“夹”在两条发热电极焊盘801之间,但是要比发热电极焊盘801略长一点。

65.同时,如图5所示,本实施例提供的mems红外光源的支撑层501的面积大于凹坑100的上口以及发热电极层601。且如图3和图6所示,支撑层501中设有至少一个贯穿的牺牲窗口1002,牺牲窗口1002与下方的衬底101中的凹坑100连通。牺牲窗口1002的分布位置与发热电极层601的分布位置相切或相离。具体来说就是,支撑层501完整“盖住”衬底101上的凹坑100。且发热电极层601恰好罩在正对凹坑100处的支撑层501上方。同时,支撑层501中设置有与下方的凹坑100相通的牺牲窗口1002,且牺牲窗口1002必须分布在支撑层501上不会被发热电极层601和红外发射层901遮挡的位置。

66.本实施例提供的mems红外光源中,衬底101的凹坑100底面和侧壁上设有完整的反射层301,反射层301由对2-14微米波长范围的红外线具有高反射率的材料制备而成。

67.以下结合本实施例提供的mems光源的上述技术特征对该光源产品的工作原理和

性能优势进行详细的说明。

68.首先,本实施例提供的光源中存在和图2方案相似的“掏空”结构,即本案中的凹坑100。因此本案的衬底101也可以具有降低mems红外光源的热容,减少发热电极层601向衬底101部分的热传导的效果。进而降低器件的一类损耗。但是,本案的凹坑100又和图2中的衬底101“掏空”方式不一样。特别地,本案中的凹坑100是位于衬底101上方的,这使得衬底101和支撑层501之间会形成一个空腔。本实施中空腔结构的功能包括以下两点:1、空腔可以有效阻隔发热电极层601和支撑层501构成的组合体向下的热传导路径,起到第一重削减热辐射的效果。2、空腔中气体介质又相当于一层热的不良导体构成的“保温被”,避免热量传递到衬底101上从衬底101上较大的表面散失掉。

69.其次,本案中凹坑100的结构呈上口大下口的小的形状,具体如图4-6所示,凹坑100纵向截面大致呈“水渠”状。考虑到凹坑100的壁面和底面会生成所需反射层301。因此这种带有斜坡的凹坑100壁面至少包括以下几个优势:

70.(1)反射层301材料主要是通过溅射或者蒸发工艺生成的。凹坑100的斜坡型壁面可以有利于更好的沉积反射层301材料。提高反射层301在凹坑100内的分散效果和连续性,得到一个均一的完整的反射层301。增强反射层301对红外辐射的反射效果。

71.(2)凹坑100的水平底面相当于一个平面反射镜,可以完整地将上方的红外发射层901的底向辐射反射到红外发射层901上方。

72.(3)凹坑100的斜坡壁面的正上方恰好是支撑层501的受压面,也是发热电极焊盘801的承载支点。本案中如图5的斜坡壁面则相当于一个上底小下底大的梯形“堤岸”,起到了良好的耐压和耐冲击效果。这可以使得mems红外光源的器件具备较强的抗震和耐压性能;提高产品的使用寿命。

73.(4)凹坑100在加工中需要通过各项异性腐蚀或光刻加工等工艺生成。这种特殊形状的凹坑100也恰好和化学腐蚀以及激光蚀刻的工艺特点相适应,非常容易加工出来;可以降低产品的生产成本。

74.另外,本实施例提供mems红外光源的技术方案中,凹坑100分布区域(即反射层301分布区域)恰好“收缩”在两条发热电极焊盘801内侧,这使得发热电极焊盘801可以恰好搭接在凹坑100的坡面上,保持良好的支撑效果。而发热电极焊盘801之间的红外发射层901又可以完整“悬”在凹坑100上方,这使得红外发射层901的所有底向辐射均能到达凹坑100内的发射层上,进而提高底向辐射的反射率,最大幅度抑制二类损耗的功率。

75.需要特别强调一点:在本实施例提供的技术方案中,衬底101由于和支撑层501之间具有一个有凹坑100形成的空腔;设置在空腔壁面上的反射层301,就会具有如下的优势:由于反射层301与mems光源的发热区中间有空腔隔离,因此当mems频繁开关时,反射层301的温度相对比较低且比较稳定,所以衬底101和反射层301之间热膨胀不明显,反射层301不会发生明显的变形或脱落。即本实施例的方案中,反射层301的耐热性能较好,即使器件长时间使用,反射层301也不容易损坏,器件的使用寿命较长,也可以最大程度保持器件最佳的光电转换性能。

76.而对于图2中的现有方案而言,当mems红外光源频繁开关时,反射层301与支撑层501之间直接接触(相当于与mems的发热区直接接触),此时反射层301在使用过程中的温度变化剧烈,衬底101和反射层301可能会发生不同程度的热膨胀,进而导致二者界面附着效

果变差,严重时会导致反射层301破损。由于图2反射层301是位于衬底101下方的,一旦反射层301破损,就可能导致反射层301局部脱落、反射层301的均一性和完整性被破坏,失去红外辐射的反射作用。进而导致mems红外光源的光电转换效率降低。

77.同时,空腔和衬底101掏空等工艺的其中一个重要作用都是降低器件的热容,进而提高器件的光电转换效率。(注:热容指物体对热能的吸收和储蓄能力;热容越高,吸收相同热能的温度升高幅度越低,热容与物体的体积/质量,以及材料类型等属性相关。)而本案的反射层301位于空腔下,不与支撑层501接触,所以对器件的热容几乎没有影响。而图2中的方案,反射层301是与支撑层501直接接触,反射层301增大了器件的热容。这对于提高器件的光电转换效率是不利的。

78.最后,本实施例在支撑层501上预留的具有特殊形状和位置的牺牲窗口1002的主要作用是便于产品的加工。众所周知,衬底101上方的各个功能层实际上都是一层微米或纳米级别的镀层或薄膜。因此这些功能层是无法直接生长在带有凹坑100的衬底101上表面的;否则得到各个功能层也是带有凹坑的,无法呈平面状态。因此,凹坑100只能在各个功能层形成之后再进行加工。但是,功能层形成后,再通过蚀刻在器件“中央”生成一个凹坑100在技术上并不可行。

79.针对这一问题,本发明设计了一种特殊的生产工艺,专门用于生产本实施例提供的具有特殊结构的mems红外光源。本实施例提供的加工工艺的一个关键技术手段就是采用具有某种特异性可以通过特定方法选择性去除的材料作为牺牲层401,预先将牺牲层401填在加工出的凹坑100中,待凹坑100上方的各功能层形成后,再将牺牲层401材料从凹坑100内去除。而支撑层501上的预留的牺牲窗口1002就是用来去除凹坑100内的牺牲层401材料的。

80.特别地,本实施例设计的牺牲窗口1002既与下方的衬底101中的凹坑100连通,便于对凹坑100中的牺牲层401材料进行去除。又需要和发热电极层601的分布位置相切或相离;进而保证不会对上方的功能层的完整性造成破坏,不影响上方各个功能层的功能。同时也要避免上方的功能层对牺牲窗口1002造成堵塞或者遮挡。

81.在实际应用中,牺牲窗口1002至少有一个,牺牲窗口1002可以采用任意形状的通孔,例如圆孔状、条状等等。在最优的方案中,牺牲窗口1002应当在支撑层501上对称设置,位于发热电极层601的两侧。这可以保证支撑层501受到应力应变作用保持平衡,提高生产良率和使用寿命。推广开来,本实施例提供的mems红外光源的最佳方案也是在整体结构(包括各个功能层)的设计上保持良好的结构对称性。以提升器件的结构强度、抗逆性和各项性能。

82.在本实施例提供的mems红外光源中,空腔结构的深度为1-50μm。器件的空腔在该深度范围条件下能够发挥最佳的技术效果。当空腔深度低于该优选区间时,衬底101几乎等同于无凹坑100,支撑层501和衬底101非常靠近,无法发挥上述技术效果。当空腔深度大于该优选区间时,空腔的深度过大时,提升了加工的难度,同时反射层301对红外辐射的反射效果会变差。

83.在本实施例中,反射层301可以采用由ag、au、cu、al中的任意一种制备而成的金属镀层薄膜。或采用介质膜布拉格反射层301。或采用由任意多种单一的金属镀层薄膜按照指定顺序叠加构成的多层复合薄膜。ag、au、cu、al都是具有高红外反射率的材料。介质膜布拉

格发射层是一种常见的由高低折射率介质材料按照一定次序组成的叠层光学薄膜,可以通过膜层设计对特定波长的红外线或者宽光谱红外线产生强反射,也可以作为本实施例中的反射膜。

84.考虑到不同材料的成本不一样,ag、au反射层301的成本比cu、al高很多;因此在实际应用中还可以根据需要将不同材料分层设置在衬底101上,以形成复合反射层301薄膜。例如以cu为反射层301基底,在上表面生成较薄的au镀层,构成所需的反射层301。复合反射层301不仅可以保持较高的红外辐射反射率,还可以在mems红外光源的生产成本和材料强度、韧性、耐磨性等综合性能方面达到更好的技术效果。

85.本实施例中的衬底101材料包括硅以及其它可作为红外光源衬底101的材料,如石英、玻璃、蓝宝石等等。其中,使用硅作为所需的衬底101材料时,通常将采用硅(100)面作为形成凹坑100以及各功能层的作业面,此时可以非常容易地采用硅的各项异性腐蚀实现倒梯形(开口大,底面小)的凹坑100形状。

86.在本实施例中,支撑层501采用由氧化硅或氮化硅构成的单一材料或由二者间隔交叠设置构成的多层复合材料。氧化硅和氮化硅均为强度高、硬度大、导热性差、绝缘、耐高温、耐腐蚀的无机非金属材料;非常适合作为mems光源中的支撑层501材料使用。

87.本实施例的mems光源中的红外发射层901为由高红外发射率的材料制备而成,厚度为50-1000nm。其中,高红外发射率的材料包括nicr合金、tin、tialn、非晶碳、sic、nicro化合物、zro2、hfo2、la

1-x

ca

x

cro3(0≤x≤0.5)以及碳纳米管中的任意一种或多种的混合物。

88.特别地,本实施例的红外发射层901的发射面呈粗糙面结构。粗糙面结构提高mems红外光源的红外发射能力。

89.在本实施例中,发热电极层601的材料采用pt、mo、nicr合金、多晶硅、sic、cu、w、hfb2、ptsi以及sno2中的任意一种;以上材料都是现有的用于制造电阻发热单元的材料,这些材料制备的发热电极层601在通电后可以将电能更大效率地转换成内能进行发热。

90.如图7所示,在本发明更优化的技术方案中,发热电极层601与支撑层501之间还可以增加用于提高二者界面附着力的过渡层5011。过渡层5011根据采用的发热电极层601和支撑层501材料的不同而选自ti、cr、ni中的任意一种。例如当发热电极层601采用pt材料制备而成,而支撑层501采用sio2材料时,可以在制造过程中在支撑层501上表面增加一层超薄的cr镀层,从而使得二者的界面附着力强度显著提升。避免发热电极层601和支撑层501在使用过程中发生位移,提高产品的综合性能。

91.本实施例中,两条发热电极焊盘801相互平行,二者电连接在发热电极层601的上表面;红外发射层901位于两条发热电极焊盘801之间。发热电极焊盘801采用alsi合金、au、al、nicr合金、niv合金中的任意一种材料制备而成。发热电极焊盘801的主要作用就是在发热电极层601上引入定向传输的电子迁移,进而使得发热电极层601产热。因此本实施例采用的发热电极焊盘801的材料为具有较高的电导率、高热稳定性、可焊性高的材料。

92.如图8所示,在本实施例更优化的方案中,发热电极层601和红外发射层901还设置有用于阻断二者之间的电传导效应的隔离层701。隔离层701的材料采用氧化硅、氮化硅、氧化铝中的一种或任意多种的组合。

93.隔离层701通常仅在红外发射层901材料也具有导电性时才采用,如果红外发射层901采用绝缘材料生产,如zro2、hfo2、la

1-x

ca

x

cro3(0≤x≤0.5)等时,则无需在发热电极层

601和红外发射层901之间设置隔离层701。隔离层701的工作机理如下:当红外发射层901采用导电材料时,如果不和发热电极层601进行电气隔离,那么电流也会经过红外发射层901,这会导致发热电极层601的电阻发生变化,在外加电压相同的情况下,mems光源所获得的温度会与设计值发生较大偏差,无法满足工作需求。而在二者之间设置绝缘的隔离层701则可以解决以上问题。

94.如图9所示,在本实施例更优化的方案中,红外光源还设置有保护层1001,保护层1001覆盖在mems红外光源上表面中除所述发热电极焊盘801以外的区域。保护层1001起到对内部结构进行保护的作用,在本实施例中,根据对器件的性能要求,保护层1001材料主要采用具有较强的红外辐射透过率,较高的强度和硬度;较强的耐腐蚀性能和耐热性能的材料制备而成。具体地,本实施例中选择的保护层1001的材料包括氧化硅、氮化硅、氧化铝、氧化铪中的任意一种或多种的组合。

95.实施例2

96.针对实施例1中具有特殊结构的光电转换效率提升的mems红外光源,本实施例进一步提供了一个专用于生产该类器件的制造方法。本实施例设计的制造工艺根据器件的核心结构特征采用:先蚀刻出凹坑100,再通过牺牲层401材料对凹坑100进行填平,然后在平面上生成各功能层,最后在功能层完全加工出来后,再通过开设的连通凹坑100的牺牲窗口1002置换掉凹坑100内的牺牲层401的工艺完成产品制造。特别地,该工艺为了实现牺牲层401的选择性移除,将牺牲窗口1002设置在了最接近衬底101中凹坑100的支撑层501上。

97.方案一

98.如图10所示,对于仅包含衬底101、支撑层501、发热电极层601和红外发射层901;且在衬底101和支撑层501之间含有特殊形态的空腔,空腔内分布有特定形状反射层301的mems红外光源。本实施例提供的制造方法包括如下工艺步骤:

99.(1)衬底的掩膜处理:

100.提供衬底101,在衬底101的待加工面上沉积预设量的掩膜201层材料,构成所需的掩膜201层。

101.特别地,本实施例的衬底101材料可以选择现有各类材料。其中,衬底101的优选材料为硅,并将硅(100)晶面作为待加工面。掩膜201层的材料选自氧化硅、氮化硅、cr、au、pt和nicr合金中的任意一种。

102.(2)腐蚀窗口制备:

103.按照预设的窗口尺寸和形状,利用光刻技术去除待加工面上的部分掩膜201层以在衬底101上形成腐蚀窗口。腐蚀窗口按照设计的mems红外光源的凹坑100上口的形状进行针对性设计,腐蚀窗口的下方露出的区域即为需要进行腐蚀的衬底101区域。

104.(3)各向异性腐蚀:

105.通过各向异性腐蚀的工艺对所述衬底101进行化学腐蚀,以在衬底101中的腐蚀窗口区域形成向衬底101内部凹陷且口径逐渐缩小的凹坑100。

106.本实施例中,采用tmah水溶液、koh水溶液、naoh水溶液、乙二胺和邻苯二酚混合水溶液、nh4oh水溶液中的任意一种作为所需的硅衬底101各向异性腐蚀液。在腐蚀过程中,需要对腐蚀过程进行控制,以使得腐蚀的深度控制为1-50μm。

107.(4)反射层制备:

108.采用物理气相沉积工艺在衬底101表面的凹坑100中沉积预设量的反射层301材料,构成所需的反射层301。反射层301采用ag、au、cu、al中的一种材料制成的单一金属镀层。或反射层301采用ag、au、cu、al中的多种材料逐层沉积制成复合金属镀层。或者制备介质膜布拉格镀层作为所需的反射层301。

109.(5)一次抛光:

110.对衬底101的待加工面进行抛光处理,去除衬底101表面除凹坑100以外的其它区域的表面镀层,包括腐蚀掩膜201层材料和反射层301材料。抛光处理采用湿法腐蚀或者化学机械抛光的方法。当采用湿法腐蚀时,通过对腐蚀掩膜201层和其他结构(反射层301和衬底101)的选择性腐蚀,去除腐蚀掩膜201层并剥离掉其上方的反射层301材料,这样便在凹坑100中保留了反射层301,而露出了凹坑100以外区域的衬底101上表面。当采用化学机械抛光时,则是抛掉凹坑100以外区域的反射层301材料和腐蚀掩膜201层材料,露出凹坑100以外区域的衬底101上表面,而保留凹坑100内的反射层301。

111.(6)牺牲层制备:

112.在衬底101中的凹坑100中填充可通过任意一种手段选择性移除的牺牲层401材料。牺牲层401材料选择sio2、磷硅玻璃、硅胶、聚酰亚胺、su-8、聚二甲基硅氧烷(pdms)、明胶、聚乙二醇、聚对二甲苯、苯并环丁烯中的一种。

113.(7)二次抛光:

114.对填充有所述牺牲层401材料的衬底101的待加工面进行二次抛光处理,以使得凹坑100中的牺牲层401材料与周围的衬底101表面保持齐平。抛光处理采用干法刻蚀或者化学机械抛光的方法。

115.(8)支撑层制备:

116.在衬底101中含有牺牲层401一侧的表面生成所需的支撑层501,支撑层501完整覆盖下方的衬底101和牺牲层401。支撑层501采用物理气相沉积或化学气相沉积工艺生成;生成的支撑层501为氧化硅或氮化硅构成的单一镀层,或由氧化硅或氮化硅按照预设顺序逐层沉积构成的多层复合镀层。

117.(9)发热电极层制备:

118.在支撑层501表面制备所需的发热电极层601,发热电极层601位于对应衬底101中凹坑100上方的位置。发热电极层601的左右两侧完整覆盖凹坑100,前后两侧位于相对凹坑100内侧的区域,未覆盖凹坑100。发热电极层601通过物理气相沉积或化学气相沉积工艺生成;发热电极层601的材料选自pt、mo、nicr合金、多晶硅、sic、cu、w、hfb2、ptsi以及sno2中的任意一种。

119.为了提高支撑层501和发热电极层601之间的界面附着力,在更优化的实施例中,还可以先在支撑层501表面沉积一层由特定材料构成的过渡层5011;然后再生成所需的发热电极层601。其中,过渡层5011根据采用的发热电极层601和支撑层501材料的不同而选自ti、cr、ni中的任意一种。

120.(10)发热电极焊盘制备:

121.在发热电极层601上方制备两条相互平行的不超过发热电极层601分布区域的长条状的发热电极焊盘801。其中,两条发热电极焊盘801的分布区域与凹坑100上口的围合区域相离或外切。

122.发热电极焊盘801与发热电极层601形成电连接,制备发热电极焊盘801的材料选自alsi合金、au、al、nicr合金、niv合金中的任意一种。

123.(11)红外发射层制备:

124.在发热电极焊盘801内侧的发热电极层601上方制备所需的红外发射层901。红外发射层901位于发热电极焊盘801四个端点的连线区域内。

125.通过高红外发射率的材料制备所需的红外发射层901。制备出的红外发射层901的厚度为50-1000nm。其中,采用的高红外发射率的材料包括nicr合金、tin、tialn、非晶碳、sic、nicro化合物、zro2、hfo2、la

1-x

ca

x

cro3(0≤x≤0.5)以及碳纳米管中的任意一种或多种的混合物。

126.特别地,在其它更优化的实施例中,加工出的红外发射层901的发射面呈粗糙面结构。

127.(12)牺牲窗口制备:

128.通过光刻技术对支撑层501材料进行蚀刻,在不破坏上方的发热电极层601和红外发射层901的基础上,选择特定区域加工出至少一个贯穿的牺牲窗口,以露出下方凹坑100中的牺牲层401材料。图11为图5的mems红外光源的沿两侧视角下的剖面结构示意图,可以更加直观的看到牺牲窗口与支撑层501及凹坑100的相对位置关系。

129.(13)牺牲层401去除:

130.根据选择的牺牲材料的特异性,采用特定的技术手段选择性去除凹坑100内的填充的所有牺牲层401材料,以形成所需的空腔结构;进而制备出所需的mems红外光源。

131.采用可定向腐蚀牺牲层401材料的溶剂或溶液作为选择性腐蚀液进行浸渍处理,腐蚀液通过牺牲窗口扩散到空腔内,完全去除空腔内的牺牲层401材料。牺牲层401去除后还对产品进行清洗和干燥。

132.最终制备出的mems红外光源中包含衬底101、支撑层501、发热电极层601和红外发射层901四个结构层;且在衬底101和支撑层501之间含有特殊形态的空腔,空腔内分布有特定形状反射层301。

133.方案二

134.在方案一的基础上,当制备出的红外发射层901具有导电性时,在步骤(9)、(10)之间增加一个制备隔离层701的步骤。且在制备隔离层701之后,步骤(10)的发热电极焊盘801制备步骤需要首先通过光刻剥离方法去除用于设置发热电极焊盘801的部分区域的隔离层701,以使得发热电极焊盘801与下方的发热电极层601电连接;且步骤(11)中红外发射层901位于隔离层701的上表面。

135.具体地,隔离层701采用物理气相沉积或化学气相沉积工艺生成,材料采用氧化硅、氮化硅、氧化铝中的一种或任意多种的组合。

136.此时制备出的mems光源的整体结构从下向上包括衬底101、支撑层501、发热电极层601、红外发射层901,以及发热电极焊盘801。其中衬底101和支撑层501的界面处设有空腔,空腔中靠近衬底101一侧的内壁上设有完整的反射层301。

137.方案三

138.在方案二的基础上,为了提高产品的耐腐蚀等耐候性能,在步骤(11)和步骤(12)之间,增加一个制备保护层1001的步骤,制备出的保护层1001完整覆盖在红外发射层901、

红外电极层和支撑层501的上表面。且在步骤(12)中开设的牺牲窗口事实上同时去除了保护层1001和支撑层501,因为保护层1001也覆盖在开设牺牲窗口区域的支撑层501上方。

139.在本实施例中,保护层1001采用物理气相沉积或化学气相沉积工艺生成,材料选自氧化硅、氮化硅、氧化铝、氧化铪中的任意一种或多种的组合。

140.需要特别说明的是:本实施例提供的制造方法中,保护层1001不仅作为生产出的整个mems光源产品的外保护层1001。而且还作为步骤(13)中通过选择型腐蚀剂去除衬底101时,覆盖在发热电极层601、隔离层701和红外发射层901外的外包层。此时,选择性溶剂只能从牺牲窗口进入到衬底101的凹坑100内。选择腐蚀剂时,只要选择可以腐蚀牺牲层401,但是不会对支撑层501、衬底101、反射层301和保护层1001材料造成影响的溶剂即可。

141.为了对本实施例中提供的制造工艺进行更清楚的展示,以下结合从图12-26的一组连续动图,来说明方案三中包含衬底101、支撑层501、发热电极层601、隔离层701、红外发射层901、发热电极焊盘801,以及保护层1001的完整产品的完整制造过程。图12-26展示的是不同制造工艺步骤完成后得到的半成品或产品的形态变化图。

142.1、衬底的掩膜处理

143.衬底101上的掩膜201加工成型后大致如图12所示,图中可见掩膜201位于衬底101上层。

144.2、腐蚀窗口制备

145.腐蚀窗口制备成功,掩膜201上包含了一个缺口,大致如图13所示。

146.3、各向异性腐蚀

147.各向异性腐蚀后,掩膜201处衬底101不受影响,露出的衬底101被腐蚀,并且因为采用各向异性腐蚀,所以腐蚀出的凹坑100呈如图14的上口大下口小的状态。

148.4、反射层制备

149.因为本实施例中制备反射层301采用了溅射或者蒸发的沉积工艺,所以图15中衬底101和掩膜201上表面都沉积上了反射层301材料。

150.5、一次抛光

151.一次抛光的目标是为了去除衬底101表面的除凹坑100处以外的掩膜201材料和反射层301材料。达到如图16的状态。

152.6、牺牲层制备

153.牺牲层401是直接填在凹坑100内的,为了保证牺牲层401完全填满,通常要让牺牲层401“溢出来”一些,如图17所示。

154.7、二次抛光

155.二次抛光的目标是去除溢出来的牺牲层401,将凹坑100以外的衬底101重新暴露出来;达到如图18的效果,因此在抛光时可以适当多磨掉一点,保证凹坑100中的牺牲层401材料与周围的衬底101表面保持齐平。

156.8、支撑层制备

157.图19中可见,牺牲层401和衬底101上方又生长出了一层完整的支撑层501。

158.9、发热电极层制备

159.图20可见,支撑层501上方形成了发热电极层601,发热电极层601比支撑层501短。同时,当前视角下,电极层左右两侧的长度比凹坑100要长,但是在对应该图前后两侧的视

角下,为了预留牺牲窗口,发热电极层601反而比凹坑100略短。

160.10、隔离层制备

161.本实施例在发热电极层601上方设置了完整的隔离层701,如图21所示,隔离层701和发热电极层601一样大。

162.11、发热电极焊盘制备

163.本实施例在隔离层701上制备发热电极焊盘801,图22中可见,并去除了发热电极焊盘801处的隔离层701,使发热电极焊盘801直接和下方的发热电极层601电连接。需要说明,发热电极焊盘801实际上是长条形的,这点从图22视角看不出来。

164.12、红外发射层制备

165.从图23中可知,本实施例在两条发热电极焊盘801之间的隔离层701上制备了红外发射层901。

166.13、保护层制备

167.如图24所示,红外发射层901位于器件最上层,并且由于各层大小不一致,呈一个逐级收缩的“多层蛋糕”状,所以保护层1001会覆盖红外发射层901、隔离层701、发热电极层601和支撑层501。

168.14、牺牲窗口制备

169.本实施例将保护层1001和支撑层501的特点区域打穿,连通下方的凹坑100,暴露出牺牲层401。在图12-图24对应视角下是看不到牺牲窗口的,具体的牺牲窗口的示意图可以参见图25俯视图。

170.15、牺牲层去除

171.有了牺牲窗口1002之后,采用特定溶剂可以将凹坑100内的牺牲层401材料完整去除,得到如图26的最终的mems红外光源产品。

172.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1