线路板电镀工艺的制作方法

1.本发明涉及线路板电镀工艺技术领域,具体涉及线路板电镀工艺。

背景技术:

2.电路板的名称有:陶瓷电路板,氧化铝陶瓷电路板,氮化铝陶瓷电路板,线路板,pcb板,铝基板,高频板,厚铜板,阻抗板,pcb,超薄线路板,超薄电路板,印刷(铜刻蚀技术)电路板等。电路板使电路迷你化、直观化,对于固定电路的批量生产和优化用电器布局起重要作用。

3.目前,线路板钻孔之后,孔壁上并不导电,要实现线路板层间导通,需要对线路板进行沉铜,使得孔壁上沉积一层化学铜,使得通孔金属化,再利用电镀工艺,加厚孔内的铜层,保证线路板层内互连的可靠性,但是现有的线路板电镀工艺在对线路板进行电镀的时候,工序繁杂,导致线路板在移动过程中暴露空气中的时间较长,容易使得线路板表面被污染,从而影响到电镀效果。

技术实现要素:

4.本发明实施例提供了线路板电镀工艺,通过对线路板的浸酸、二级逆流漂洗以及2-3纯水洗,降低线路板被污染的情况发生,并且去除板面的氧化物,提高电镀效果。

5.鉴于上述问题,本发明提出的技术方案是:

6.线路板电镀工艺,包括以下步骤:

7.s1、通过输送装置将线路板沉入浸酸池中浸酸,除去板面氧化物,活化面板,防止水分带入,造成槽液硫酸含量不稳定;

8.s2、线路板浸酸结束之后,将线路板移动并沉降至镀铜池的内部,对线路板进行全板电镀铜,保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度,随后对电镀铜结束的线路板进行图形转移,通过对覆盖在线路基板上的铜箔进行蚀刻,使得线路基板的铜箔形成电路;

9.s3、将图形转移后的线路板通过酸性除油剂进行除油,除去线路铜面上的氧化物,油墨残膜余胶,保证全板电镀铜与图形电镀铜或镍之间的结合力,然后再将线路板放入二级逆流漂洗池中进行清洗,待清洗完毕之后,对其进行微蚀,清洁粗化线路铜面,确保图形电镀铜与全板电镀铜之间的结合力,随后对其进行二级浸酸去除板面的氧化物,再对线路板进行电镀锡,使用纯锡单纯作为金属抗蚀层,保护线路蚀刻,电镀锡结束之后,将线路板放入二级逆流漂洗池中进行清洗,清洗完毕之后再放入浸酸池中进行浸酸,去除板面氧化物;

10.s4、再次浸酸结束后的线路板对其进行图形电镀铜,为满足各线路额定的电流负载,各线路和孔铜铜厚需要达到一定的厚度,线路镀铜的目的是将孔铜和线路铜加厚到一定的厚度,图形电镀铜结束之后,放入二级逆流漂洗池中进行再次的清洗,清洗完毕之后,对线路板进行镀镍,镀镍层主要作为铜层和金层之间的阻隔层,防止金铜互相扩散,影响板

子的可焊性和使用寿命,同时又镍层打底也大大增加了金层的机械强度,待镀镍结束之后,对线路板进行二级水洗以及浸柠檬酸;

11.s5、将浸过柠檬酸之后的线路板进行电镀金处理,金作为一种贵金属具有良好的可焊性、耐氧化性、抗蚀性、接触电阻小、耐磨性好等良好优点,电镀金结束之后,对线路板进行回收,并将其通过二级以及三级纯水的清洗后,将线路板运送至烘干装置内部进行烘干,待烘干完毕之后。完成对线路板的电镀。

12.进一步的,所述酸性除油采用酸性除油剂,所述酸性除油剂的浓度为9%~10%。

13.进一步的,所述酸性除油的时间为5~6min。

14.进一步的,所述电镀锡的温度为22~30℃。

15.进一步的,所述镀镍的温度为40~50℃。

16.进一步的,所述电镀金金水中金含量为0.9~1g。

17.进一步的,所述电镀金金水的温度为34~35℃。

18.进一步的,所述热风烘干时间为11~16min,烘干温度为56~75℃。

19.进一步的,所述微蚀采用过硫酸钠溶液,所述过硫酸钠溶液的浓度为58~60g/l。

20.进一步的,所述浸酸采用c、p级硫酸。

21.相对于现有技术而言,本发明的有益效果是:

22.通过对线路板进行浸酸处理,除去板面氧化物,活化面板,防止水分带入,造成槽液硫酸含量不稳定,通过将线路板全板电镀铜,可以保护沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度,并且通过对线路板进行图形转移,对覆盖在线路基板上的铜箔进行蚀刻,使得线路基板的铜箔形成电路,通过将线路板利用酸性除油剂除油,可以,除去线路铜面上的氧化物,油墨残膜余胶,保证全板电镀铜与图形电镀铜或镍之间的结合力,再对其进行微蚀,清洁粗化线路铜面,确保图形电镀铜与全板电镀铜之间的结合力,并且通过对线路板电镀锡,使用纯锡单纯作为金属抗蚀层,保护线路蚀刻,通过对线路板图形电镀铜,将孔铜和线路铜加厚到一定的厚度,通过对线路板进行镀镍,利用镀镍层作为铜层和金层之间的阻隔层,防止金铜互相扩散,影响板子的可焊性和使用寿命,同时又镍层打底也大大增加了金层的机械强度,在对线路板进行电镀金,金作为一种贵金属具有良好的可焊性、耐氧化性、抗蚀性、接触电阻小、耐磨性好等良好优点,在对线路板进行电镀过程中,通过二级逆流漂洗的多次清洗、以及多次浸酸和二级三级纯水清洗,避免线路板板面被污染的情况,并且去除板面氧化物提高其电镀效果。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

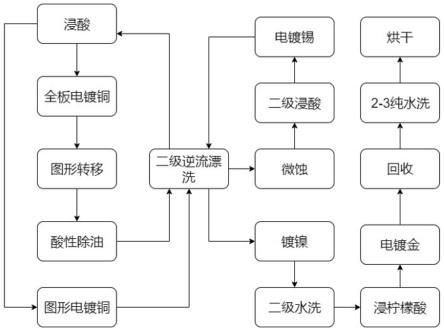

24.图1为本发明实施例公开的线路板电镀工艺的流程框图。

具体实施例

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

26.实施例1

27.参照附图1-1所示,本发明还提出线路板电镀工艺,包括以下步骤:

28.s1、通过输送装置将线路板沉入浸酸池中浸酸,其中浸酸溶液浓度为6%,除去板面氧化物,活化面板,防止水分带入,造成槽液硫酸含量不稳定;

29.s2、线路板浸酸结束之后,将线路板移动并沉降至镀铜池的内部,对线路板进行全板电镀铜,其槽液内部硫酸含量在180g/l,硫酸铜含量在74g/l,保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度,随后对电镀铜结束的线路板进行图形转移,通过对覆盖在线路基板上的铜箔进行蚀刻,使得线路基板的铜箔形成电路;

30.s3、将图形转移后的线路板通过酸性除油剂进行除油,除去线路铜面上的氧化物,油墨残膜余胶,保证全板电镀铜与图形电镀铜或镍之间的结合力,然后再将线路板放入二级逆流漂洗池中进行清洗,待清洗完毕之后,对其进行微蚀,清洁粗化线路铜面,确保图形电镀铜与全板电镀铜之间的结合力,随后对其进行二级浸酸去除板面的氧化物,再对线路板进行电镀锡,使用纯锡单纯作为金属抗蚀层,保护线路蚀刻,电镀锡结束之后,将线路板放入二级逆流漂洗池中进行清洗,清洗完毕之后再放入浸酸池中进行浸酸,去除板面氧化物;

31.s4、再次浸酸结束后的线路板对其进行图形电镀铜,为满足各线路额定的电流负载,各线路和孔铜铜厚需要达到一定的厚度,线路镀铜的目的是将孔铜和线路铜加厚到一定的厚度,图形电镀铜结束之后,放入二级逆流漂洗池中进行再次的清洗,清洗完毕之后,对线路板进行镀镍,镀镍层主要作为铜层和金层之间的阻隔层,防止金铜互相扩散,影响板子的可焊性和使用寿命,同时又镍层打底也大大增加了金层的机械强度,待镀镍结束之后,对线路板进行二级水洗以及浸柠檬酸;

32.s5、将浸过柠檬酸之后的线路板进行电镀金处理,金作为一种贵金属具有良好的可焊性、耐氧化性、抗蚀性、接触电阻小、耐磨性好等良好优点,电镀金结束之后,对线路板进行回收,并将其通过二级以及三级纯水的清洗后,将线路板运送至烘干装置内部进行烘干,待烘干完毕之后。完成对线路板的电镀。

33.进一步的,所述酸性除油采用酸性除油剂,所述酸性除油剂的浓度为9%~10%。

34.其中,酸性除油的时间为5min。

35.其中,电镀锡的温度为22℃。

36.其中,镀镍的温度为40℃。

37.其中,电镀金金水中金含量为0.9g。

38.其中,电镀金金水的温度为34℃。

39.其中,热风烘干时间为11min,烘干温度为56℃。

40.其中,微蚀采用过硫酸钠溶液,所述过硫酸钠溶液的浓度为58g/l。

41.其中,浸酸采用c、p级硫酸。

42.实施例2

43.本发明实施例还通过以下技术方案进行实现。

44.参照附图1-1所示,本发明还提出线路板电镀工艺,包括以下步骤:

45.s1、通过输送装置将线路板沉入浸酸池中浸酸,其中浸酸溶液浓度为10%,除去板

面氧化物,活化面板,防止水分带入,造成槽液硫酸含量不稳定;

46.s2、线路板浸酸结束之后,将线路板移动并沉降至镀铜池的内部,对线路板进行全板电镀铜,其槽液内部硫酸含量在230g/l,硫酸铜含量在75g/l,用来保护刚刚沉积的薄薄的化学铜,防止化学铜氧化后被酸浸蚀掉,通过电镀将其加后到一定程度,随后对电镀铜结束的线路板进行图形转移,通过对覆盖在线路基板上的铜箔进行蚀刻,使得线路基板的铜箔形成电路;

47.s3、将图形转移后的线路板通过酸性除油剂进行除油,除去线路铜面上的氧化物,油墨残膜余胶,保证全板电镀铜与图形电镀铜或镍之间的结合力,然后再将线路板放入二级逆流漂洗池中进行清洗,待清洗完毕之后,对其进行微蚀,清洁粗化线路铜面,确保图形电镀铜与全板电镀铜之间的结合力,随后对其进行二级浸酸去除板面的氧化物,再对线路板进行电镀锡,使用纯锡单纯作为金属抗蚀层,保护线路蚀刻,电镀锡结束之后,将线路板放入二级逆流漂洗池中进行清洗,清洗完毕之后再放入浸酸池中进行浸酸,去除板面氧化物;

48.s4、再次浸酸结束后的线路板对其进行图形电镀铜,为满足各线路额定的电流负载,各线路和孔铜铜厚需要达到一定的厚度,线路镀铜的目的是将孔铜和线路铜加厚到一定的厚度,图形电镀铜结束之后,放入二级逆流漂洗池中进行再次的清洗,清洗完毕之后,对线路板进行镀镍,镀镍层主要作为铜层和金层之间的阻隔层,防止金铜互相扩散,影响板子的可焊性和使用寿命,同时又镍层打底也大大增加了金层的机械强度,待镀镍结束之后,对线路板进行二级水洗以及浸柠檬酸;

49.s5、将浸过柠檬酸之后的线路板进行电镀金处理,金作为一种贵金属具有良好的可焊性、耐氧化性、抗蚀性、接触电阻小、耐磨性好等良好优点,电镀金结束之后,对线路板进行回收,并将其通过二级以及三级纯水的清洗后,将线路板运送至烘干装置内部进行烘干,待烘干完毕之后。完成对线路板的电镀。

50.其中,酸性除油采用酸性除油剂,所述酸性除油剂的浓度为10%。

51.其中,酸性除油的时间为6min。

52.其中,电镀锡的温度为30℃。

53.其中,镀镍的温度为50℃。

54.其中,电镀金金水中金含量为1g。

55.其中,电镀金金水的温度为35℃。

56.其中,热风烘干时间为16min,烘干温度为75℃。

57.其中,微蚀采用过硫酸钠溶液,所述过硫酸钠溶液的浓度为60g/l。

58.其中,浸酸采用c、p级硫酸。

59.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1