铅基堆制氢系统的制作方法

本发明涉及制氢设备,具体提供一种铅基堆制氢系统。

背景技术:

1、制氢行业中,固体氧化物电解制氢具有较高转化率,是一种较有前景的工艺。固体氧化物制氢需要高温高压的蒸汽作为原料,且需要大量的能源供应。其中,核能可应用于制氢行业中。

2、而核能用于制氢大多为传统的电解制氢。在上述传统电解制氢过程中,传统的压力堆蒸汽温度只有300℃左右,无法满足制氢要求。只有第四代如铅铋堆、气冷堆、钠堆等铅基堆的堆芯温度可以达到800℃左右,从而可以应用于固体氧化物电解制氢。

3、但目前铅基堆用于制氢的方案中,主要有铅铋沸水快堆和铅铋池式反应堆。其中,铅铋沸水快堆中水与铅铋在一回路进行换热产生蒸汽,蒸汽由于在反应堆内,带有反射性,不能直接用来产蒸汽。而铅铋池式反应堆采用中间列管式换热器,传热效率低,需要较大的换热面积才可以保证较好的制氢效率,增加了制氢成本。

技术实现思路

1、本发明旨在解决上述技术问题,即,解决现有制氢设备因换热效率不佳而导致制氢效率低的问题。

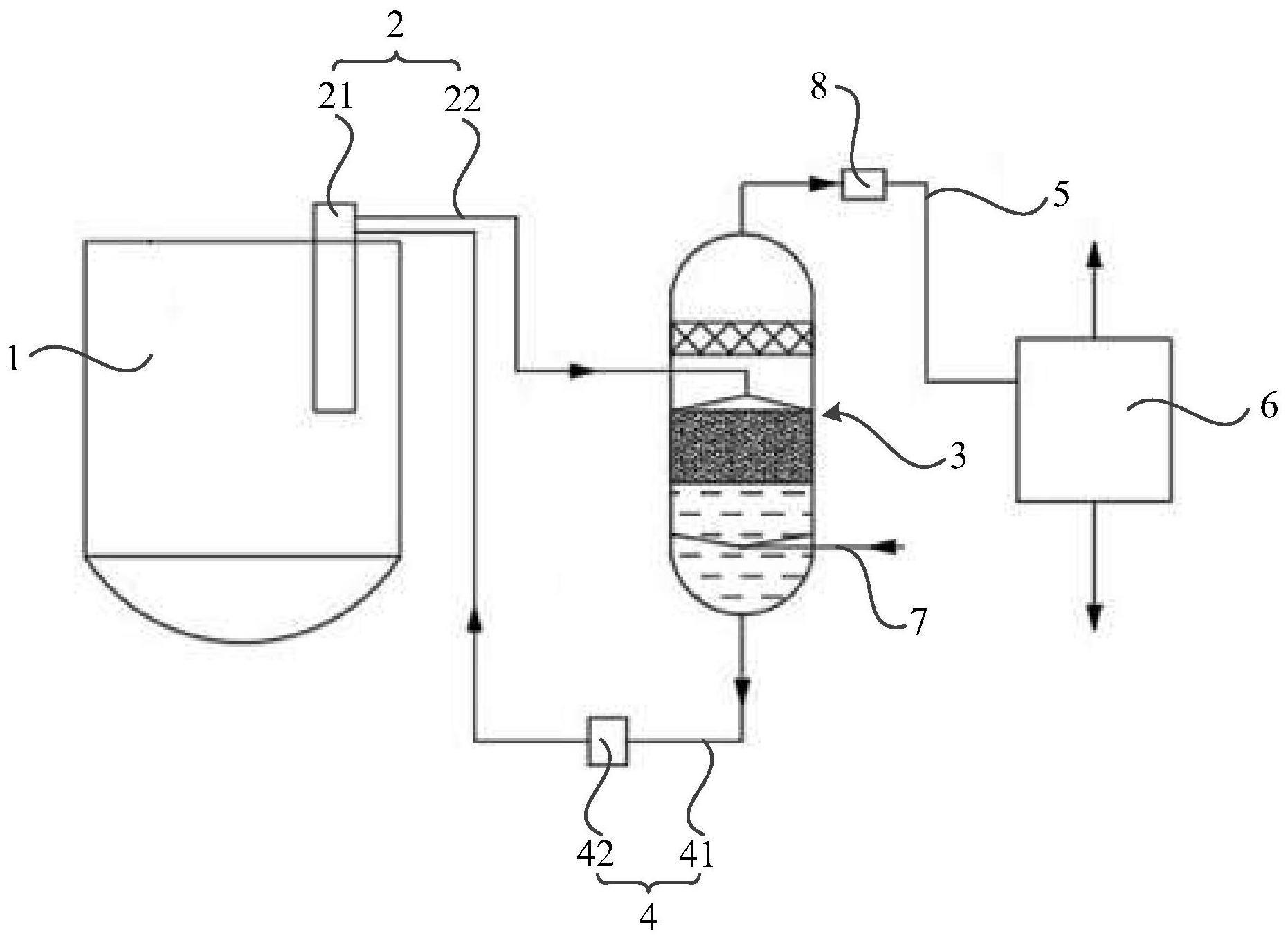

2、为此目的,本发明提供了一种铅基堆制氢系统,该铅基堆制氢系统包括:铅基反应堆、一回路换热组件、蒸汽发生组件和二回路循环组件;

3、部分所述一回路换热组件容置于所述铅基反应堆内,所述一回路换热组件内流通有换热介质;

4、所述蒸汽发生组件内流通有蒸汽发生介质,所述蒸汽发生组件的输入端与所述一回路换热组件的输出端连接,以在所述蒸汽发生组件内,使所述蒸汽发生介质在与所述换热介质进行直接接触换热后产生蒸汽,所述蒸汽通过输送管道输送至氢气产生组件中,其中,所述换热介质与所述蒸汽发生介质的流动方向不同;

5、所述二回路循环组件的两端分别与所述一回路换热组件的输入端和所述蒸汽发生组件的输出端连接,以将换热后的所述换热介质输送至所述一回路换热组件内。

6、在上述铅基堆制氢系统的优选技术方案中,所述蒸汽发生组件包括蒸汽发生器、第一分布器和第二分布器;

7、沿自上而下方向,所述蒸汽发生器内构造成气液换热区和液液换热区,所述气液换热区内设置有陶瓷填料;

8、所述第一分布器设置在所述气液换热区上方,且所述第一分布器与所述一回路换热组件的输出端连接,以使所述换热介质流经所述陶瓷填料后进入所述液液换热区内;

9、所述第二分布器设置于所述液液换热区内,且所述第二分布器与所述蒸汽发生介质的输送管路的输出端连接,以将所述蒸汽发生介质输送至所述液液换热区内,并使所述蒸汽发生介质与所述换热介质直接接触。

10、在上述铅基堆制氢系统的优选技术方案中,所述第一分布器上设置有多个第一流通孔,多个所述第一流通孔的流通方向沿垂直方向向下设置。

11、在上述铅基堆制氢系统的优选技术方案中,所述第二分布器上设置有多个第二流通孔,所述第二流通孔的流通方向沿垂直方向向上设置;和/或,

12、所述第二流通孔的流通方向沿斜向上方向设置。

13、在上述铅基堆制氢系统的优选技术方案中,所述蒸汽发生器内还设有过滤区;

14、所述过滤区位于所述气液换热区上方预定距离处,其中,所述过滤区内设置有金属过滤网。

15、在上述铅基堆制氢系统的优选技术方案中,所述蒸汽发生器内还设置有缓冲区,所述缓冲区设置在所述过滤区上方。

16、在上述铅基堆制氢系统的优选技术方案中,所述一回路换热组件包括换热器和换热管道;

17、所述换热器位于所述铅基反应堆内;

18、所述换热管道的输入端与所述换热器的输出端连通,所述换热管道的输出端与所述蒸汽发生组件的输入端连通;

19、其中,所述换热介质流通于所述换热器和所述换热管道中。

20、在上述铅基堆制氢系统的优选技术方案中,所述二回路循环组件包括循环管道和循环泵;

21、所述循环管道的输出端与所述换热器的输入端连通,所述循环管道的输入端与所述蒸汽发生组件的输出端连接;

22、所述循环泵设置在所述循环管道上,所述循环泵用于将换热后的所述换热介质输送至所述换热器中。

23、在上述铅基堆制氢系统的优选技术方案中,所述输送管道中设置有介质过滤器。

24、在上述铅基堆制氢系统的优选技术方案中,所述换热介质包括液态高温铅铋合金。

25、在采用上述技术方案的情况下,本发明的铅基堆制氢系统中,铅基反应堆中的堆芯在工作过程中产生热量,该部分热量由铅基反应堆内的冷却介质(比如液态铅铋合金)将热量带出;而后,冷却介质携带的热量与一回路换热组件中的换热介质进行热交换,将铅基反应堆中的热量导出;然后,携带铅基反应堆热量的换热介质与蒸汽发生组件内流通的蒸汽发生介质直接接触进行换热过程,以在有效提高换热效率的同时,使的蒸汽发生介质产生高温高压蒸汽,高温高压蒸汽通过输送管道输送至氢气产生组件中,进而有效提高制氢效率;最后,经过直接接触换热后的换热介质通过二回路循环组件重新输送至一回路换热组件内,进行下一次热量导出过程。

技术特征:

1.一种铅基堆制氢系统,其特征在于,包括:铅基反应堆、一回路换热组件、蒸汽发生组件和二回路循环组件;

2.根据权利要求1所述的铅基堆制氢系统,其特征在于,所述蒸汽发生组件包括蒸汽发生器、第一分布器和第二分布器;

3.根据权利要求2所述的铅基堆制氢系统,其特征在于,所述第一分布器上设置有多个第一流通孔,多个所述第一流通孔的流通方向沿垂直方向向下设置。

4.根据权利要求3所述的铅基堆制氢系统,其特征在于,所述第二分布器上设置有多个第二流通孔,所述第二流通孔的流通方向沿垂直方向向上设置;和/或,

5.根据权利要求2所述的铅基堆制氢系统,其特征在于,所述蒸汽发生器内还设有过滤区;

6.根据权利要求5所述的铅基堆制氢系统,其特征在于,所述蒸汽发生器内还设置有缓冲区,所述缓冲区设置在所述过滤区上方。

7.根据权利要求1-6中任一项所述的铅基堆制氢系统,其特征在于,所述一回路换热组件包括换热器和换热管道;

8.根据权利要求7所述的铅基堆制氢系统,其特征在于,所述二回路循环组件包括循环管道和循环泵;

9.根据权利要求1所述的铅基堆制氢系统,其特征在于,所述输送管道中设置有介质过滤器。

10.根据权利要求1所述的铅基堆制氢系统,其特征在于,所述换热介质包括液态高温铅铋合金。

技术总结

本发明涉及制氢设备技术领域,具体提供一种铅基堆制氢系统,旨在解决现有制氢设备因换热效率不佳而导致制氢效率低的问题。为此目的,本发明的铅基堆制氢系统系统包括铅基反应堆、流通有换热介质的一回路换热组件、蒸汽发生组件和二回路循环组件;部分一回路换热组件容置于铅基反应堆内;蒸汽发生组件内流通有蒸汽发生介质,蒸汽发生组件内蒸汽发生介质与换热介质直接接触换热并产生蒸汽,蒸汽被输送至氢气产生组件中,换热介质与蒸汽发生介质的流动方向不同;二回路循环组件用于将换热后的换热介质输送至一回路换热组件内。本发明的铅基堆制氢系统采用直接接触式换热的蒸汽发生器,在提高换热效率的同时,有效提高制氢效率,以降低制氢成本。

技术研发人员:请求不公布姓名

受保护的技术使用者:青岛元动芯能源科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!