一种电解丙烯腈生产己二腈的装置及方法与流程

本发明涉及电解丙烯腈,特别涉及一种电解丙烯腈生产己二腈的装置及方法。

背景技术:

1、丙烯腈电解二聚法生产己二腈工艺中会产生富氧气体,常规富氧气体会溶解在电解液中,输送至三相分离器后,电解液与己二腈产物通过静止沉降分离。而富氧气体则在逸出的过程中携带丙烯腈等有毒介质,同时富氧气体中丙烯腈的浓度在爆炸极限范围内,因此富氧尾气在输送过程中危险性较大,该因素也成为了丙烯腈电解产己二腈工艺技术发展的影响因素。

技术实现思路

1、有鉴于此,本发明旨在提出一种电解丙烯腈生产己二腈的装置及方法,既将现有电解技术产生的爆炸危险性较大富氧气体中的爆炸危险因素脱除,保证了安全性,又将电解液及己二腈产物分离需要的时间缩短,从而使装置的体积及占地面积变小。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一方面,本发明提出一种电解丙烯腈生产己二腈的装置,所述装置包括电解槽、液封罐和分离器,所述分离器包括电解液进料口、富氧尾气深度吸收模块、第一气相进料口、富氧尾气出口、第一吸收剂进口和第一粗溶液出口,所述电解液进料口内设置预分离模块,所述富氧尾气深度吸收模块和第一气相进料口连通,第一吸收剂通过第一吸收剂进口进入富氧尾气深度吸收模块,所述电解槽的顶部通过气相平衡管道与液封罐连接,所述电解槽通过第一管道和电解液进料口连接。通过进入富氧尾气深度吸收模块中的第一吸收剂和富氧尾气深度吸收模块的结构吸收富氧尾气中夹带的丙烯腈、丙腈等,将富氧尾气中的丙烯腈、丙腈等的杂质浓度控制在爆炸下限的20%以下。

4、进一步的,所述预分离模块的材质为亲水性或亲油性,选自有机聚合物纤维、纳米纤维、金属中的任意一种。通过预分离模块将非极性己二腈和极性电解液快速分离,使己二腈产物中尽可能少的携带电解液。

5、进一步的,所述分离器还包括电解液出口,所述电解液出口设置在分离器的底部。电解液易沉积在分离器的底部,将电解液出口设置在分离器的底部便于快速排出多余的电解液

6、进一步的,所述第一吸收剂选自己二腈、丙腈中的至少一种。

7、进一步的,所述富氧尾气深度吸收模块包括气液传质段和吸收剂分配盘,所述气液传质段为填料结构或塔盘结构。通过所述吸收剂分配盘防止第一吸收剂发生偏流,使第一吸收剂分配更均匀,提高去除丙烯腈、丙腈等杂质的效果。

8、进一步的,所述第一气相进料口设置在分离器内液位的下部,所述分离器的液位高度设置在所述气液传质段的下部。用于使富氧尾气进入分离器内时通入到分离器的液位下方,保证无危险的气相空间。

9、进一步的,所述分离器内设置深度分离模块,所述深度分离模块位于富氧尾气深度吸收模块和预分离模块之间,所述深度分离模块为亲油性材质,选自有机聚合物纤维、纳米纤维、金属中的任意一种。进入分离器内的己二腈和电解液通过预分离模块进行初步快速分离后,经过深度分离模块进一步分离。

10、进一步的,所述液封罐包括第二吸收剂进口和第二粗溶液出口,第二吸收剂通过第二吸收剂进口进入到液封罐内,用于吸收进入液封罐内富氧尾气带入的丙烯腈,所述第二吸收剂选自己二腈、水、电解液中的任意一种,所述第二粗溶液出口设置在液封罐的底部。

11、进一步的,所述气相平衡管道和液封罐连接的一端伸入到液封罐内液位以下,所述液封罐的直径≥气相平衡管道直径的2倍,所述液封罐的高度≥气相平衡管道直径的3倍。

12、另一方面,本发明还提出一种电解丙烯腈生产己二腈的方法,所述方法采用上述的装置,所述方法包括如下步骤:

13、s1.在电解槽内部电解丙烯腈,电解产生己二腈产物和富氧尾气,一部分富氧尾气通过气相平衡管道进入液封罐内;第二吸收剂通过第二吸收剂进口通入所述液封罐内,液封罐内的第二吸收剂吸收的丙烯腈形成的第二粗溶液通过第二粗溶液出口溢出,液封罐内的富氧尾气通过第二管道进入第一气相进料口;

14、s2.电解槽内部电解后生产的己二腈产物携带着电解液通过第一管道、电解液进料口进入分离器,己二腈和电解液经过预分离模块快速分离,使己二腈尽量少的携带电解液组分,然后再经过深度分离模块进一步分离,完成分离后的电解液从电解液出口排出,己二腈通过第一溶液出口溢流出;

15、s3.富氧尾气通过第一气相进料口进入分离器内,第一吸收剂通过第一吸收剂进口通入分离器内吸收富氧尾气中的杂质,富氧尾气深度吸收模块降低富氧尾气中的杂质浓度,去除杂质后的富氧尾气通过富氧尾气出口排出。

16、相对于现有技术,本发明所述的一种电解丙烯腈生产己二腈的方法具有以下优势:

17、(1)电解槽内的一部分富氧气体提前分离出来,通过进入液封罐的第二吸收剂将富氧气体中的丙烯腈及时进行吸收,通过富氧尾气深度吸收模块将尾气中的丙烯腈浓度降至爆炸下限的20%以下,保证尾气输送的安全性;

18、(2)分离器内部设置了预分离模块与深度分离模块,不但将电解液与己二腈的分离时间缩短,而且也将分离精度提高,既降低了分离器的容积和占地面积,又有利于后续的产品提纯。

19、(3)分离器顶部设置了富氧尾气深度吸收模块,同时将分离器的液位控制在富氧尾气深度吸收模块中下部,将第一气相进料口设置在液位以下,保证无危险的气相空间,同时将富氧气相中的有毒介质丙烯腈等浓度降至最低,降低了后续尾气处理的难度。

技术特征:

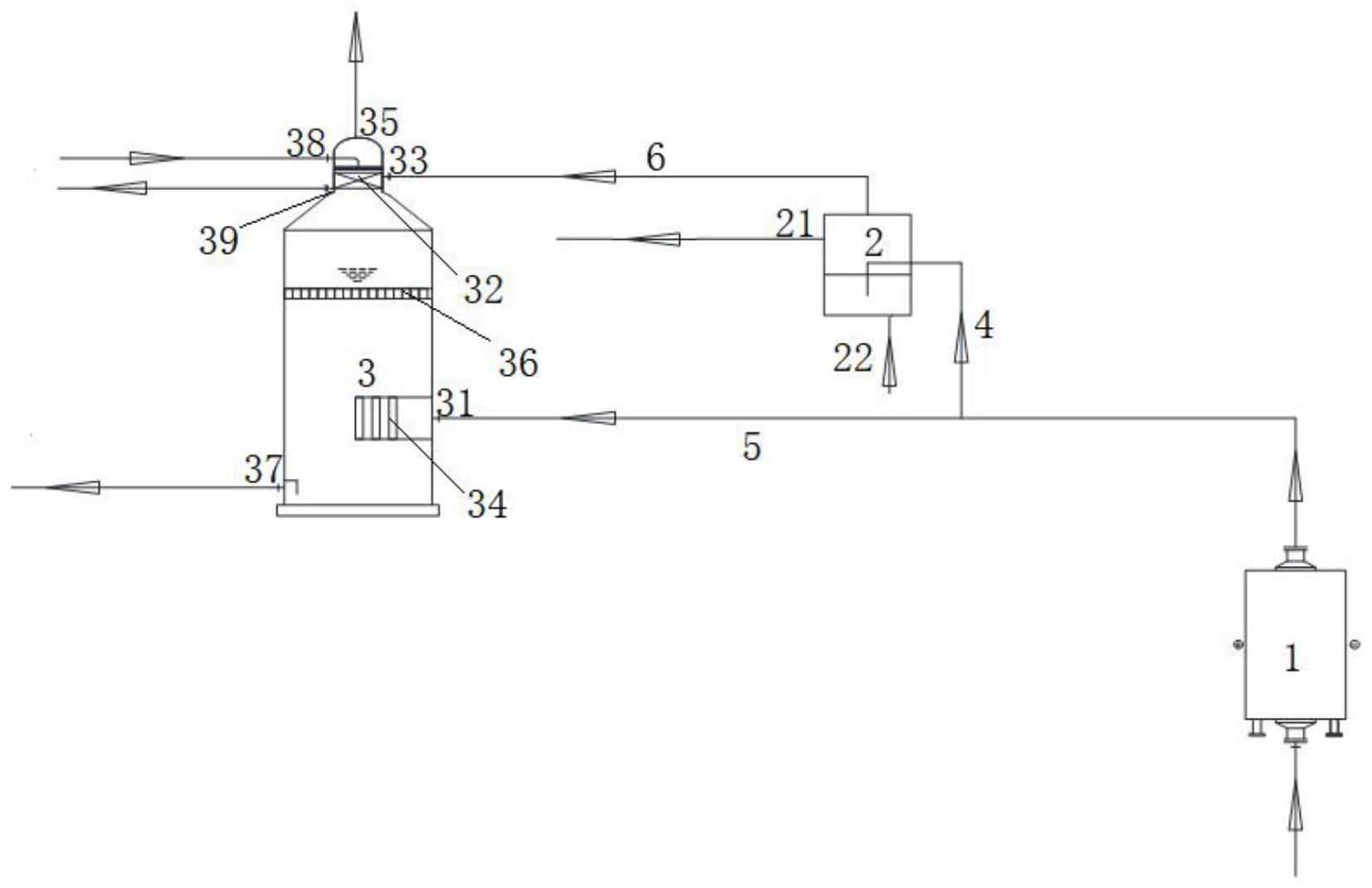

1.一种电解丙烯腈生产己二腈的装置,其特征在于,所述装置包括电解槽(1)、液封罐(2)和分离器(3),所述分离器(3)包括电解液进料口(31)、富氧尾气深度吸收模块(32)、第一气相进料口(33)、富氧尾气出口(35)、第一吸收剂进口(38)和第一粗溶液出口(39),所述电解液进料口(31)内设置预分离模块(34),所述富氧尾气深度吸收模块(32)和第一气相进料口(33)连通,第一吸收剂通过第一吸收剂进口(38)进入富氧尾气深度吸收模块(32),所述电解槽(1)的顶部通过气相平衡管道(4)与液封罐(2)连接,所述电解槽(1)通过第一管道(5)和电解液进料口(31)连接。

2.根据权利要求1所述的装置,其特征在于,所述预分离模块(34)的材质为亲水性或亲油性,选自有机聚合物纤维、纳米纤维、金属中的任意一种。

3.根据权利要求1所述的装置,其特征在于,所述分离器(3)还包括电解液出口(37),所述电解液出口(37)设置在分离器(3)的底部。

4.根据权利要求1所述的装置,其特征在于,所述第一吸收剂选自己二腈、丙腈中的至少一种。

5.根据权利要求1所述的装置,其特征在于,所述富氧尾气深度吸收模块(32)包括气液传质段和吸收剂分配盘,所述气液传质段为填料结构或塔盘结构。

6.根据权利要求5所述的装置,其特征在于,所述第一气相进料口(33)设置在分离器(3)内液位的下部,所述分离器(3)的液位高度设置在所述气液传质段的下部。

7.根据权利要求1所述的装置,其特征在于,所述分离器(3)内设置深度分离模块(36),所述深度分离模块(36)位于富氧尾气深度吸收模块(32)和预分离模块(34)之间,所述深度分离模块(36)为亲油性材质,选自有机聚合物纤维、纳米纤维、金属中的任意一种。

8.根据权利要求1所述的装置,其特征在于,所述液封罐(2)包括第二粗溶液出口(21)和第二吸收剂进口(22),第二吸收剂通过第二吸收剂进口(22)进入到液封罐(2)内,用于吸收进入液封罐(2)内富氧尾气带入的丙烯腈,所述第二吸收剂选自己二腈、水、电解液中的任意一种,所述第二粗溶液出口(21)设置在液封罐(2)的侧部。

9.根据权利要求1所述的装置,其特征在于,所述气相平衡管道(4)和液封罐(2)连接的一端伸入到液封罐(2)内液位以下,所述液封罐(2)的直径≥气相平衡管道(4)直径的2倍,所述液封罐(2)的高度≥气相平衡管道(4)直径的3倍。

10.一种电解丙烯腈生产己二腈的方法,其特征在于,所述方法采用权利要求1~9任一项所述的装置,所述方法包括如下步骤:

技术总结

本发明提供了一种电解丙烯腈生产己二腈的装置及方法。所述装置包括电解槽、液封罐和分离器,分离器包括电解液进料口、富氧尾气深度吸收模块、第一气相进料口、富氧尾气出口、第一吸收剂进口和第一粗溶液出口,电解液进料口内设置预分离模块,进入分离器内的己二腈和电解液通过预分离模块进行初步快速分离。富氧尾气深度吸收模块和第一气相进料口连通,第一吸收剂通过第一吸收剂进口进入富氧尾气深度吸收模块,并吸收富氧尾气中夹带的丙烯腈、丙腈等。本发明不仅将爆炸危险性较大富氧气体中的爆炸危险因素脱除,而且将电解液及己二腈产物分离需要的时间缩短,从而使装置的体积及占地面积变小。

技术研发人员:冯光平,张周岁,郭玲聪

受保护的技术使用者:孙少哲

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!