一种纳米晶镍钼合金多孔复合电极的制备方法与流程

本发明涉及电解元器件,具体为一种纳米晶镍钼合金多孔复合电极的制备方法。

背景技术:

1、电极板一般用于电解制取氘气,水电解是制备高纯氘气的重要技术之一,只要提供一定形式一定量的电能,其工艺过程简单、无污染,但消耗电量大,使得其应用受到一定的限制,随着世界经济发展,能源需求不断增长,化石燃料面临枯竭,因使用化石燃料产生具有温室效应的二氧化碳气体,造成全球变暖、冰雪融化、海平面升高等诸多环境问题,越来越引起国际社会重视,太阳能、风能、潮汐能、氢能的可再生清洁能源,是对环境友好的替代能源,利用太阳能、风能、潮汐能发电产生的能源,制取高能量密度、洁净、可再生的二次能源氢能是解决目前能源危机和环境污染的良方。

2、现在一般的电极制备方法为涂层电浆法、化学镀法与等离子溅射法,这几种制备方法,一般得到的电极板表面较为平整,会出现电极板表面积较小的情况,进而使得电极与电解液的接触面积变小,进而减缓了电解的效率。

技术实现思路

1、为解决上述背景技术中提出的一般得到的电极板表面较为平整,会出现电极板表面积较小的情况,进而使得电极与电解液的接触面积变小,进而减缓了电解的效率的问题,本发明的目的在于提供一种纳米晶镍钼合金多孔复合电极的制备方法。

2、为实现上述目的,本发明提供如下技术方案:一种纳米晶镍钼合金多孔复合电极的制备方法,包括以下步骤:

3、s1、选用石墨烯板充当电极基板,在通过电沉积的方法在电极基体表面电沉积ni-zn合金,得到表面为ni-zn合金电极板,通过裁剪机将ni-zn合金电极板裁剪呈圆盘状;

4、s2、将得到的ni-zn合金电极板通过液体打磨机进行表面打磨,在ni-zn合金上打磨出多层凹槽,再通过去毛刺机对ni-zn合金电极板打磨后的表面进行去毛刺操作;

5、s3、将ni-zn合金电极放置于70℃~80℃浓度5mol/l的naoh溶液中,脱去电极涂层中的锌,得到多孔镍电极;

6、s4、用去离子水清洗制备完成的孔镍电极,以石墨为阳极、多孔电极为阴极,将阴极和阳极平行置于镀液中;于电流密度5.5a/cm2、温度25℃下电镀60分钟后,制得纳米晶镍钼合金多孔复合电极;

7、步骤s2中采用的液体打磨机,控制不同直径大小的锌镀镍颗粒或者锌颗粒对ni-zn合金电极板进行表面打磨,采用两种不同的打磨颗粒,增大制成的电极板的表面积,进而增加电解的效率。

8、优选地,所述步骤s3中镀液的配方为:水100份、nicl粉末1-5份、zncl2粉末0.5-1.25份、nh4cl粉末0.2-1.5份、h3bo3粉末0.5-1.5份。

9、优选地,所述步骤s3中镀液的配方为:水100份、nicl粉末2-5份、zncl2粉末0.5-1.25份、nh4cl粉末0.5-2份、h3bo3粉末1-2份。

10、优选地,所述步骤s4中的镀液配方为:水100份、nicl粉末0.5-2份、na2moo4粉末0.05-1份、k4p2o7粉末1-3份、(nh4)2hpo4粉末0.25-0.5份,苯亚磺酸钠0.1%溶液0.1-0.5份(nh4)2hpo4粉末0.3份,苯亚磺酸钠0.1%溶液0.2份。

11、本发明还包括液体打磨机,所述液体打磨机包括安装架,所述安装架上安装有两条相对设置的滑槽,两条所述滑槽之间配合安装有固定夹支架所述,所述固定夹支架与滑槽滑动配合,所述固定夹支架上安装有第一伺服电机,所述第一伺服电机驱动连接固定夹支架,所述安装架上固定安装有固定梁,所述固定梁上安装有液压缸,所述液压缸的活塞杆上固定安装有固定板,所述固定板上安装有一组平行设置的水刀喷头,所述安装架下侧固定安装有液压站、溶液储存箱与填充颗粒仓,所述溶液储存箱、填充颗粒仓均与液压站管连接,所述液压站与水刀喷头管连接。

12、优选地,所述固定夹支架与水平面的夹角为25度-75度,所述水刀喷头与水平面的夹角为25度-75度,所述固定夹支架上侧开设有安放槽,所述安放槽内侧镶嵌安装有第二伺服电机,所述安放槽内侧转动安装有转盘,所述第二伺服电机驱动连接转盘。

13、优选地,所述填充颗粒仓内的颗粒为锌,锌颗粒为不规整的形状且最大直径为20μm-200μm之间。

14、优选地,所述溶液储存箱内为1.5mol/l的nacl溶液。

15、优选地,所述填充颗粒仓内的颗粒为锌镀镍,锌镀镍颗粒为不规整的形状且最大直径为30μm-230μm之间。

16、优选地,所述溶液储存箱内为5mol/l的naoh溶液。

17、与现有技术相比,本发明的有益效果如下:

18、1、本发明填充颗粒仓内的颗粒为不规整形状且最大直径为30μm-230μm之间的锌镀镍颗粒,锌镀镍会在ni-zn合金电极板上划出一个个划痕槽并镶嵌在其中,且锌镀镍与ni-zn合金电极板之间摩擦时,会使得锌镀镍表面的镍金属镀层磨损干净并漏出其中的锌,这样再进行溶液脱锌后,会留下大量的划痕槽与镍金属框架,进一步增大制成的电极板的表面积,进而增加电解的效率。

19、2、本发明填充颗粒仓内的颗粒为不规整形状且最大直径为20μm-200μm之间的锌颗粒,锌颗粒在液体打磨机的作用下会在ni-zn合金电极板上划出一个个划痕槽并镶嵌在其中,在进行下一步的溶液脱锌后,会直接将锌颗粒也溶解了,使得ni-zn合金电极板上的划痕槽面积更大、更深,进一步增大制成的电极板的表面积,进而提升了电极板的电解效率。

20、3、本发明的方法在得到ni-zn合金电极板后,会对ni-zn合金电极板表面进行打磨,使其进行下一步脱锌操作后,增大脱锌液与ni-zn合金电极板的接触面积,进而增大制成后的电极板的表面积,进而增加电解的效率。

技术特征:

1.一种纳米晶镍钼合金多孔复合电极的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种纳米晶镍钼合金多孔复合电极的制备方法,其特征在于,所述镀液的配方为:水100份、nicl粉末1-5份、zncl2粉末0.5-1.25份、nh4cl粉末0.2-1.5份、h3bo3粉末0.5-1.5份。

3.根据权利要求1所述的一种纳米晶镍钼合金多孔复合电极的制备方法,其特征在于,所述镀液的配方为:水100份、nicl粉末2-5份、zncl2粉末0.5-1.25份、nh4cl粉末0.5-2份、h3bo3粉末1-2份。

4.根据权利要求1所述的一种纳米晶镍钼合金多孔复合电极的制备方法,其特征在于,所述步骤s30中的镀液配方为:水100份、nicl粉末0.5-2份、na2moo4粉末0.05-1份、k4p2o7粉末1-3份、(nh4)2hpo4粉末0.25-0.5份,苯亚磺酸钠0.1%溶液0.1-0.5份(nh4)2hpo4粉末0.3份,苯亚磺酸钠0.1%溶液0.2份。

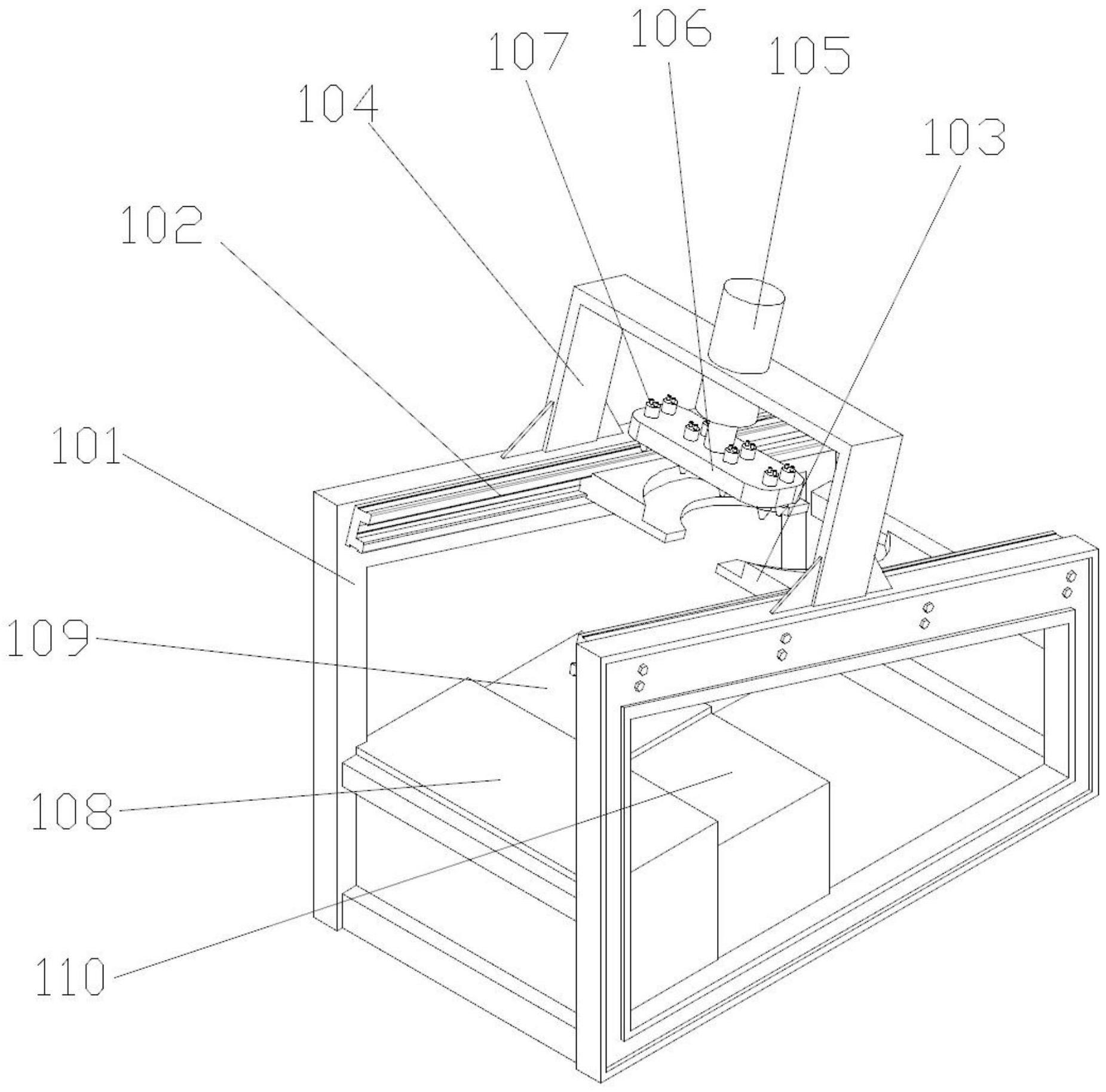

5.液体打磨机,其特征在于:所述液体打磨机包括安装架(101),所述安装架(101)上安装有两条相对设置的滑槽(102),两条所述滑槽(102)之间配合安装有固定夹支架(103)所述,所述固定夹支架(103)与滑槽(102)滑动配合,所述固定夹支架(103)上安装有第一伺服电机,所述第一伺服电机驱动连接固定夹支架(103),所述安装架(101)上固定安装有固定梁(104),所述固定梁(104)上安装有液压缸(105),所述液压缸(105)的活塞杆上固定安装有固定板(106),所述固定板(106)上安装有一组平行设置的水刀喷头(107),所述安装架(101)下侧固定安装有液压站(108)、溶液储存箱(109)与填充颗粒仓(110),所述溶液储存箱(109)、填充颗粒仓(110)均与液压站(108)管连接,所述液压站(108)与水刀喷头(107)管连接。

6.根据权利要求5所述的液体打磨机,其特征在于,所述固定夹支架(103)与水平面的夹角为25度-75度,所述水刀喷头(107)与水平面的夹角为25度-75度,所述固定夹支架(103)上侧开设有安放槽(111),所述安放槽(111)内侧镶嵌安装有第二伺服电机,所述安放槽(111)内侧转动安装有转盘(112),所述第二伺服电机驱动连接转盘(112),所述转盘(112)上安装有夹具。

7.根据权利要求6所述的液体打磨机,其特征在于,所述填充颗粒仓(110)内的颗粒为锌,锌颗粒为不规整的形状且最大直径为20μm-200μm之间。

8.根据权利要求7所述的液体打磨机,其特征在于,所述溶液储存箱(109)内为1.5mol/l的nacl溶液。

9.根据权利要求6所述的液体打磨机,其特征在于,所述填充颗粒仓(110)内的颗粒为锌镀镍,锌镀镍颗粒为不规整的形状且最大直径为30μm-230μm之间。

10.根据权利要求9所述的液体打磨机,其特征在于,所述溶液储存箱(109)内为5mol/l的naoh溶液。

技术总结

本发明公开了一种纳米晶镍钼合金多孔复合电极的制备方法,涉及电解元器件技术领域,使用电沉积的方法制配Ni‑Zn合金电极板,通过裁剪机将Ni‑Zn合金电极板裁剪呈圆盘状,将得到的Ni‑Zn合金电极板通过液体打磨机进行表面打磨,再对Ni‑Zn合金电极进行脱锌操作,得到多孔镍电极,最后用电镀的方法制得纳米晶镍钼合金多孔复合电极。本发明填充颗粒仓110内的颗粒为不规整形状的锌镀镍颗粒,锌镀镍会在Ni‑Zn合金电极板上划出一个个划痕槽并镶嵌在其中,且锌镀镍与Ni‑Zn合金电极板之间摩擦时,会使得锌镀镍表面的镍金属镀层磨损干净并漏出其中的锌,这样再进行溶液脱锌后,会留下大量的划痕槽与镍金属框架,进一步增大制成的电极板的表面积,进而增加电解的效率。

技术研发人员:王占阳

受保护的技术使用者:深圳市瑞麟科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!