铝锂合金表面单相α-Al2O3金刚石高温耐磨微弧氧化涂层及其制备方法

本发明涉及材料表面微弧氧化强化技术,尤其是铝锂合金表面强化技术,具体是涉及一种提高al-li合金高温耐磨性的单相α-al2o3金刚石微弧氧化涂层及其制备方法。

背景技术:

1、为了降低能耗,追求材料轻量化,人们向传统铝合金中添加更轻的li元素制备出铝锂合金。目前,该合金被认为是理想的轻质结构材料,已应用于航空航天、汽车等领域,例如飞机蒙皮、汽车轮毂等。铝锂合金作为一种特殊的铝合金,存在着质软、容易磨损的缺陷,尤其是高温下,更不耐磨,这些都大大限制了铝锂合金的应用。因此需要采取措施提高其耐磨性,尤其是提高其高温耐磨性。

2、表面改性是解决上述问题的有效途径。铝合金的表面改性主要有等离子喷涂、阳极氧化、微弧氧化等。在众多的表面改性方法中,微弧氧化技术由于有涂层原位生长、涂层结合力高、涂层的结构厚度可调控等优点具有明显优势。微弧氧化(micro arc oxidation,mao),又称等离子电解氧化技术,是在传统阳极氧化基础上发展起来的一种表面处理技术,是将铝、镁、钛等阀金属置于电解液中作为阳极,在电解过程中利用等离子体放电在金属表面原位生长高质量的氧化物薄膜,膜层的成分和结构可通过电参数来调控。该技术是针对在al、mg、ti、ta、nb、zr等所谓阀金属及其合金材料上原位生长氧化物陶瓷膜,赋予金属表面耐磨、耐蚀等一系列性能,具有广泛的应用前景。

3、目前,微弧氧化技术在阀金属(al、mg、ti、ta、nb、zr及其合金)上取得了非常广泛的应用,尤其是铝合金方面的应用最为广泛。但是在铝合金方面主要集中于常规铝合金,对超轻铝锂合金的研究相对于常规铝合金较少。这些比较少的研究中更多的集中于铝锂合金的另一方面即耐蚀性方面的研究,如专利文献cn111876811a中记载了一种铝锂合金微弧氧化方法及其采用的电解液。实际上,关于铝锂合金微弧氧化研究的专利屈指可数。

4、少数研究者针对铝锂合金进行了耐磨方面的研究,这些也仅仅限于常温条件下的耐磨研究。如卢雪雪等采用硅酸盐体系电解液对2060-t8铝锂合金进行微弧氧化,研究了微弧氧化膜层在室温下的耐磨性,获得了具有较低磨损率的涂层[卢雪雪.铝锂合金表面氧化膜的制备及性能研究[d].南京航空航天大学,2017.];曹金晖等研究2a97铝锂合金分别在铝酸盐和磷酸盐中制得的微弧氧化膜室温下的摩擦性能,铝酸盐中制得的膜层磨痕宽度和深度较浅,获得较好的耐磨性[曹金晖,程英亮,左安蕾,等.2a97 al-cu-li合金在铝酸盐和磷酸盐电解液中等离子电解氧化膜的性能[j].中国有色金属学报,2014,24(04):934-943.];王景等对2195铝锂合金微弧氧化膜进行室温摩擦磨损研究,获得了较低的磨损率0.0655×10-3mm3/n·m[王景.2195铝锂合金微弧氧化膜的制备与性能研究[d].南昌航空大学,2020.]。以上都表明微弧氧化技术能提升涂层的耐磨性能,然而仅是对于常温情况来说,针对提高铝锂合金高温耐磨性能的微弧氧化工艺(包括电解液等)的研究还未见公开报道。

5、另外,在上述的研究中,铝锂合金微弧氧化膜层中都含有γ-al2o3和α-al2o3相,并以γ-al2o3为主晶相,并且相对于其他主晶相来说具有较好的耐磨性,如cheng等研究不同浓度硅酸盐电解液中制备的2a97铝锂合金表面微弧氧化膜层的常温耐磨性,在稀硅酸盐电解液中获得了以γ-al2o3为主晶相和少量的α-al2o3相的涂层,比在浓硅酸盐电解液中制备的由γ-al2o3和莫来石组成的涂层的耐磨性好[cheng y l,xue z g,wang q,et al.newfindings on properties of plasma electrolytic oxidation coatings from studyof an al–cu–li alloy[j].electrochimica acta,2013,107:358-378.]。在γ-al2o3为主晶相时,α-al2o3相的含量对涂层的耐磨性起到了关键性作用。王景等在2195铝锂合金制备的由γ-al2o3和α-al2o3组成的膜层,当膜层越致密,耐磨性越好,而致密的膜层与α-al2o3的含量有关[王景.2195铝锂合金微弧氧化膜的制备与性能研究[d].南昌航空大学,2020.]。如此看来,在耐磨性方面α-al2o3起主导作用,制备以α-al2o3为主晶相或是单一α-al2o3相在耐磨性方面有明显的相结构优势。

6、因此,开发一种新工艺能够获得微弧氧化高温耐磨涂层,将会极大地推动微弧氧化技术在铝锂合金高温耐磨性的实际推广应用。本发明提出了一种在200℃高温下2195铝锂合金表面耐磨微弧氧化涂层及其制备工艺。

技术实现思路

1、基于现有技术,本发明提供了一种铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层及其制备方法,该方法能通过改变电解液的成分,利用铝锂合金自身机制形成高硬度氧化物耐磨陶瓷膜,为在铝锂表面生长氧化物陶瓷提供了一种新工艺。

2、本发明解决其技术问题所采用的技术方案是:

3、铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层的制备方法,其特征在于,包括以下步骤:

4、s1.对铝锂合金表面进行机械抛光,然后进行除油去污清洗;

5、s2.配置如下浓度的电解液:硼酸盐20g/l,氢氧化钠0.5g/l,双氧水2ml/l,丙三醇2ml/l;

6、s3.将铝锂合金置于电解质溶液中作为阳极,进行微弧氧化处理;

7、s4.将表面生成了强化氧化膜的制品进行清洗、干燥。

8、进一步地,所述硼酸盐为硼酸钠。

9、进一步地,s2中微弧氧化采用的电源为双向脉冲电源或单向脉冲电源,电压为300-600v,电流密度在2-12a/dm2之间。

10、进一步地,s2中微弧氧化过程中,恒流8a/dm2,处理20分钟。

11、进一步地,在整个微弧氧化过程中通过循环水冷却电解液并保持温度维持在35℃以下。

12、所述的制备方法制备的铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层。

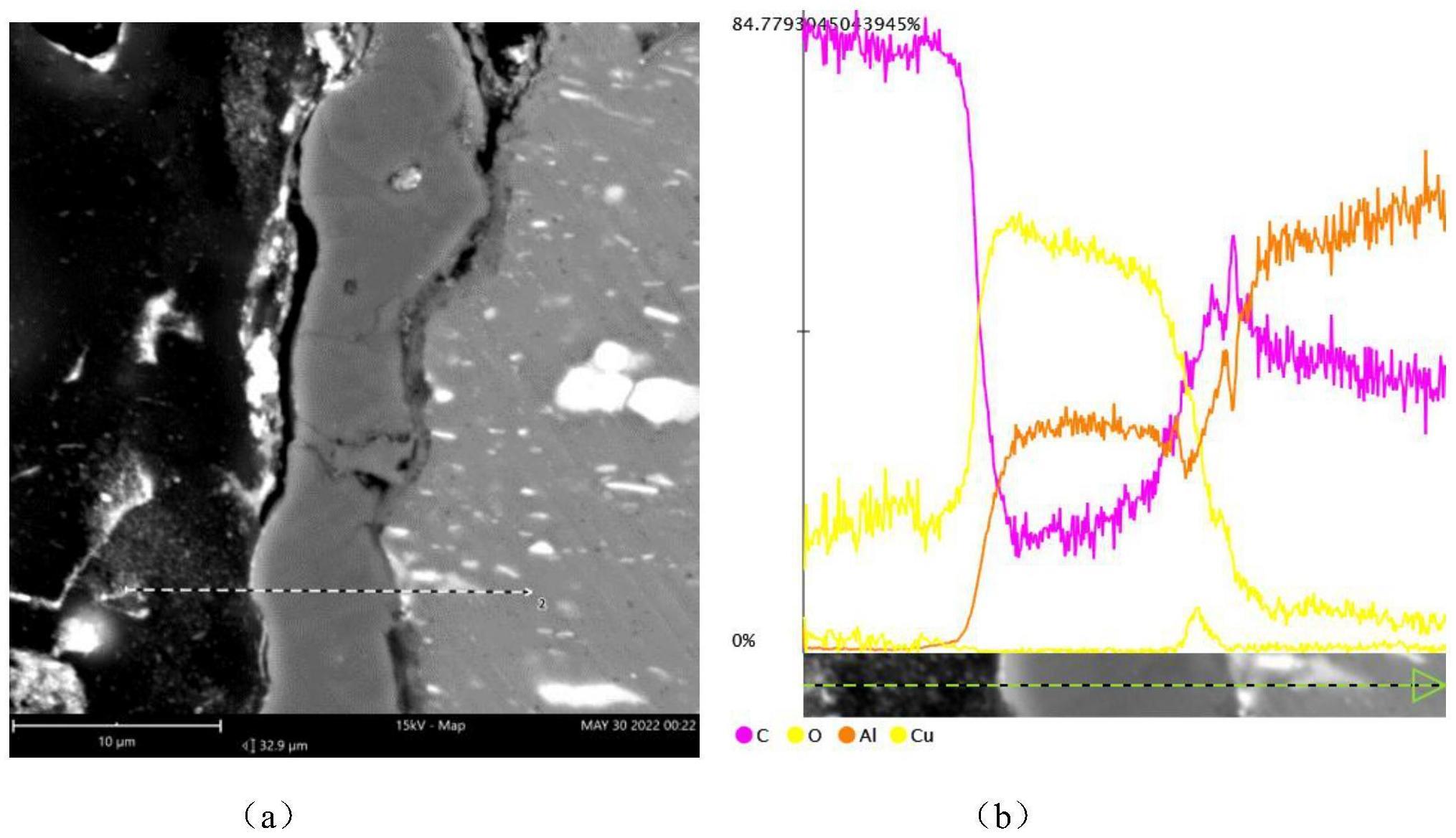

13、本发明采用一种新型的绿色环保的硼酸盐体系电解液,利用铝合金自身的机制生成氧化涂层,在铝合金表面原位生长制备出了单相α-al2o3涂层,具有相结构优势,并提高了铝合金表面的高温耐磨性能,扩大了铝锂合金的应用范围。

14、本发明的工艺稳定可靠,采用的设备简单,反应在常温下进行,操作方便,易于掌握;电解质溶液属于环保型产品,符合环保排放要求。

技术特征:

1.铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层的制备方法,其特征在于,所述硼酸盐为硼酸钠。

3.根据权利要求1所述的铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层的制备方法,其特征在于,s2中微弧氧化采用的电源为双向脉冲电源或单向脉冲电源,电压为300-600v,电流密度在2-12a/dm2之间。

4.根据权利要求3所述的铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层的制备方法,其特征在于,s2中微弧氧化过程中,恒流8a/dm2,处理20分钟。

5.根据权利要求4所述的铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层的制备方法,其特征在于,在整个微弧氧化过程中通过循环水冷却电解液并保持温度维持在35℃以下。

6.根据权利要求1-5任一项所述的制备方法制备的铝锂合金表面单相α-al2o3金刚石高温耐磨微弧氧化涂层。

技术总结

本发明提供了一种铝锂合金表面单相α‑Al<subgt;2</subgt;O<subgt;3</subgt;金刚石高温耐磨微弧氧化涂层及其制备方法,以硼酸盐20g/l,氢氧化钠0.5g/l,双氧水2ml/L,丙三醇2ml/L的电解质溶液作为电解液,将铝锂合金置于电解质溶液中作为阳极,进行微弧氧化处理,在铝锂合金表面生成单相α‑Al<subgt;2</subgt;O<subgt;3</subgt;金刚石高温耐磨微弧氧化涂层。本发明铝合金表面原位生长制备出了单相α‑Al<subgt;2</subgt;O<subgt;3</subgt;涂层,具有相结构优势,并提高了铝合金表面的高温耐磨性能,扩大了铝锂合金的应用范围;工艺稳定可靠,设备简单,反应在常温下进行,操作方便,易于掌握;电解质溶液属于环保型产品,符合环保排放要求。

技术研发人员:王云龙,严佳玲,王淼,杨文凯,王盼盼,刘博鑫,刘秀清,邝刘岗,崔力云,刘孝淳

受保护的技术使用者:江苏大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!