本发明涉及一种化工电解技术,具体是一种rtf电解铜箔工艺。

背景技术:

1、铜箔是锂电子电池与印刷电路板中关键性的导电材料,按厚度分为厚铜箔(大于70μm)、常规厚度铜箔(大于18μm而小于70μm)、薄铜箔(大于12μm而小于18μm)、超薄铜箔(小于12μm)。按表面状况可以分为单面处理铜箔,双面处理铜箔,光面处理铜箔,双面光铜箔,甚低轮廓铜箔,按生产方式可以分为电解铜箔和压延铜箔,电解铜箔是由电解液中的铜离子在光滑旋转不锈钢板或者钛板的圆形阴极辊上进行沉积而得到的,铜箔紧贴阴极辊的面相对平整为光面,而另一面呈现处绵延起伏的山峰状为毛面。

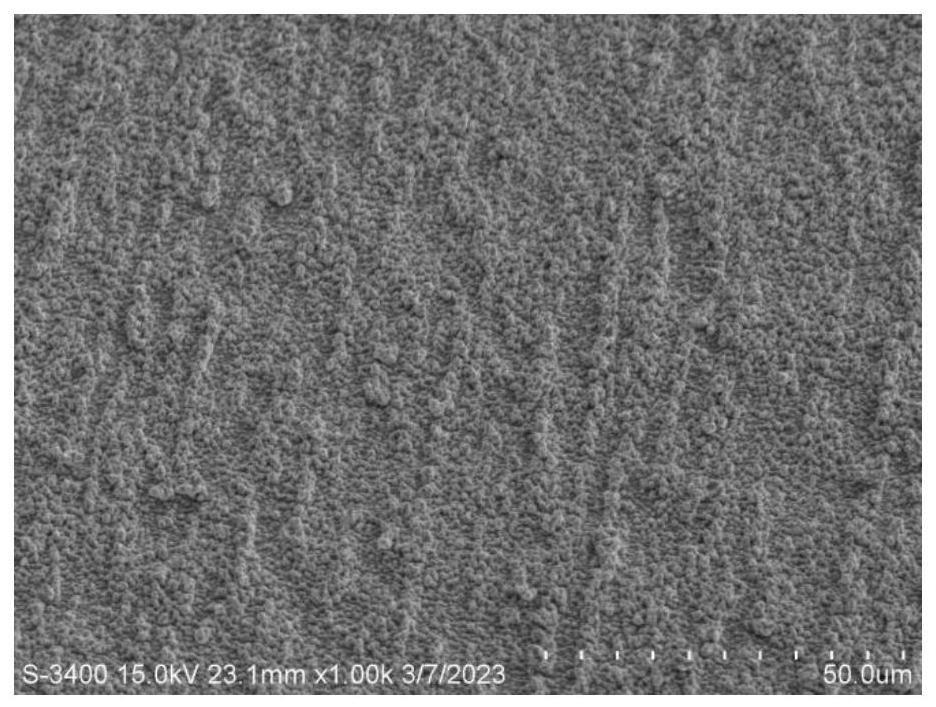

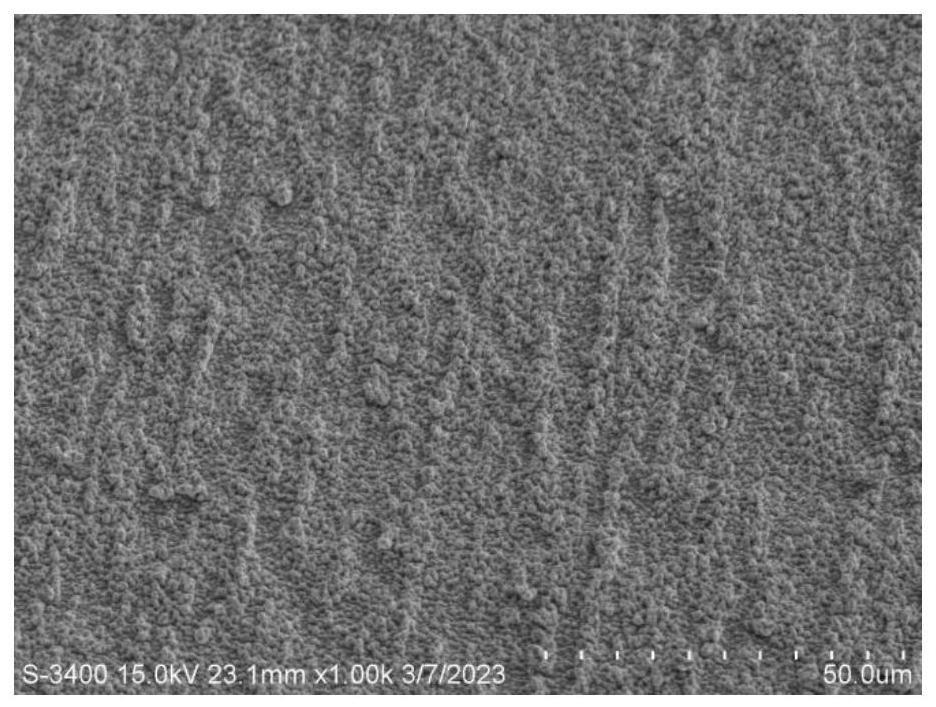

2、rtf是铜箔两面都经过不同程度粗化处理的铜箔。这样就同时加强了铜箔两面的抗剥离强度,使其更容易做为中间层与其它材质相贴合。而且,这种铜箔的两面处理程度不同,使得其粗化层较薄的一面更容易被蚀刻。在制作印刷电路板面板的过程中,铜的处理面被贴在电介质材料上。经过处理的鼓面比另一面更粗糙,这就构成了对电介质更大的附着力。这是较标准电解铜的主要优势。哑光面在应用光刻胶之前不需要任何机械或化学处理。它已经足够粗糙,可以有良好的层压抗蚀剂附着力。rtf在后处理运行中与其他普通箔不同的是:普通箔镀毛面,rtf在开卷时反转镀光面,将一个光面和一个毛面镀呈成两个毛面,但两个毛面的粗糙度等内在指标不同即为rtf,根据这些,本发明主要是开发一种低粗糙度,高抗拉的rtf电解铜箔制备工艺,通过在对电路板箔的制备中,更改添加剂以及改变液温,流量等条件,以及对后处理运行中参数的调整进行改进,来实现对电路板箔rtf的产品性能,电解性能,力学性能等的提高。

技术实现思路

1、本发明的目的在于提供一种rtf电解铜箔工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种rtf电解铜箔工艺,包括如下步骤:

4、s1.生箔电解,在电解液中取温度为52-54℃,73a/dm2的电流密度下电解生箔,电解制备12μm的生箔;

5、s2.表面处理,使用车加工的方式对步骤s1中制得的生箔进行表面处理,车速为20m/min;

6、s3.酸洗处理,利用酸洗液在酸洗槽中对步骤s2处理后的生箔酸洗,将铜箔表面的氧化层、油脂等异物去除;

7、s4.粗化处理,于粗化槽中对酸洗处理后的铜箔进行粗化,通过强极化作用在铜箔表面形成铜种子晶体,长大形成枝状铜结构;

8、s5.固化处理,在固化槽中对粗化处理后的铜箔进行固化处理;通过表面低电流的平滑镀使粗化形成的枝状结构得以巩固从而不易脱落;固化完成后重复粗化、固化、以提高表面铜瘤的密集程度;

9、s6.表面镀镍处理,完成反复粗化和固化处理后的铜箔,先水洗,然后再在表面镀镍提高铜箔抗化学腐蚀能力;

10、s7.表面镀锌处理,镀镍或镀钴后的铜箔再次进行水洗,然后于处理面和非处理面上镀锌,以使铜箔表面钝化,不易氧化;

11、s8.表面镀铬处理,对镀锌处理后的铜箔表面再进行镀铬处理,利用铬酸盐的钝化效果,提高铜箔的防锈能力;

12、s9.硅烷偶联剂处理,经过镀铬处理后的铜箔用清水清洗,在硅烷槽中喷淋涂敷硅烷偶联剂,以增加铜箔处理面余额聚合物基板面之间的结合力;

13、s10.表面处理。

14、如上所述的rtf电解铜箔工艺:所述步骤s1中电解生箔的电解液,铜离子浓度92-95g/l,硫酸浓度110-115g/l,氯离子浓度18-27ppm,明胶浓度3-5ppm;

15、所述步骤s4中,粗化处理包括两级,两级粗化的电流按3200a/3200a处理。

16、如上所述的rtf电解铜箔工艺:所述粗化处理的电解液中,铜离子浓度12±0.5g/l,硫酸浓度100±10g/l,温度30±2℃,流量8m3/h;进液端电流密度为25a/dm2,出液端电流密度为16a/dm2。

17、如上所述的rtf电解铜箔工艺:所述步骤s5中,固化处理的温度为42℃,固化处理的电解液中,铜离子浓度42±2g/l,硫酸浓度100±2.5g/l,流量为11m3/h。

18、如上所述的rtf电解铜箔工艺:所述步骤s5中,固化槽进液端电流密度为25a/dm2,出液端电流密度为16a/dm2;固化处理包括两级,两级固化处理的电流为1500a/1500a。

19、如上所述的rtf电解铜箔工艺:所述步骤s2中,酸洗液铜离子浓度≤10g/l,其中,硫酸为90±10g/l,温度维持在35℃,流量8m3/h。

20、如上所述的rtf电解铜箔工艺:所述步骤s6中,表面镀镍的电解液的镍离子浓度为0.36±0.5g/l,焦磷酸钾浓度为40±2g/l,温度为40±1℃,ph控制在10.0±0.2,流量为6m3/h;非处理面电流密度为6a/dm2,处理面电流密度为5a/dm2环境下进行电解镀镍;其中,电解镀镍分为两级,前一级的电流为10a,后一级的电流为45a。

21、如上所述的rtf电解铜箔工艺:所述步骤s7中的镀锌液,锌离子浓度为1.0±0.5g/l,焦磷酸钾浓度为40±2g/l,温度为40±1℃,ph控制在11.2±0.2,流量10m3/h;非处理面电流密度为10a/dm2,处理面电流密度为5a/dm2;其中,镀锌处理分为三级处理,三级处理过程中的电流分别为25a/120a/30a。

22、如上所述的rtf电解铜箔工艺:所述步骤s8中,镀铬的电解液中六价铬浓度为1±0.5g/l,温度为35±1℃,ph为10±0.2,流量5m3/h;非处理面电流密度为10a/dm2,处理面电流密度为7a/dm2;所述的铬离子为铬酸钠、铬酸钾或重铬酸钾、或铬酐;其中电镀铬的电流调整为60a。

23、如上所述的rtf电解铜箔工艺:所述步骤s9中,硅烷槽中喷淋涂敷硅烷偶联剂分为四个阶段;四个阶段中,通向硅烷槽中的电流分别为80a/120a/120a/80a。

24、与现有技术相比,本发明的有益效果是:通过在表面处理阶段中调整电流,通过控制变量多次尝试运行粗化,固化,合金化,硅烷化等电流以及车速,降低处理箔粗糙度,控制抗剥离强度。

25、通过对添加剂、液体、温度流量的调整,在后处理运行时调整电流等从而实现在制备电解铜箔过程中对粗糙度抗拉强度等内在指标的提升,以及表观性能提升。

技术特征:1.一种rtf电解铜箔工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种rtf电解铜箔工艺,其特征在于,所述步骤s1中电解生箔的电解液,铜离子浓度92-95g/l,硫酸浓度110-115g/l,氯离子浓度18-27ppm,明胶浓度3-5ppm;

3.根据权利要求2所述的一种rtf电解铜箔工艺,其特征在于,所述粗化处理的电解液中,铜离子浓度12±0.5g/l,硫酸浓度100±10g/l,温度30±2℃,流量8m3/h;进液端电流密度为25a/dm2,出液端电流密度为16a/dm2。

4.根据权利要求1所述的一种rtf电解铜箔工艺,其特征在于,所述步骤s5中,固化处理的温度为42℃,固化处理的电解液中,铜离子浓度42±2g/l,硫酸浓度100±2.5g/l,流量为11m3/h。

5.根据权利要求1所述的一种rtf电解铜箔工艺,其特征在于,所述步骤s5中,固化槽进液端电流密度为25a/dm2,出液端电流密度为16a/dm2;固化处理包括两级,两级固化处理的电流为1500a/1500a。

6.根据权利要求1所述的一种rtf电解铜箔工艺,其特征在于,所述步骤s2中,酸洗液铜离子浓度≤10g/l,其中,硫酸为90±10g/l,温度维持在35℃,流量8m3/h。

7.根据权利要求4所述的一种rtf电解铜箔工艺,其特征在于,所述步骤s6中,表面镀镍的电解液的镍离子浓度为0.36±0.5g/l,焦磷酸钾浓度为40±2g/l,温度为40±1℃,ph控制在10.0±0.2,流量为6m3/h;非处理面电流密度为6a/dm2,处理面电流密度为5a/dm2环境下进行电解镀镍;其中,电解镀镍分为两级,前一级的电流为10a,后一级的电流为45a。

8.根据权利要求4所述的一种rtf电解铜箔工艺,其特征在于,所述步骤s7中的镀锌液,锌离子浓度为1.0±0.5g/l,焦磷酸钾浓度为40±2g/l,温度为40±1℃,ph控制在11.2±0.2,流量10m3/h;非处理面电流密度为10a/dm2,处理面电流密度为5a/dm2;其中,镀锌处理分为三级处理,三级处理过程中的电流分别为25a/120a/30a。

9.根据权利要求4所述的一种rtf电解铜箔工艺,其特征在于,所述步骤s8中,镀铬的电解液中六价铬浓度为1±0.5g/l,温度为35±1℃,ph为10±0.2,流量5m3/h;非处理面电流密度为10a/dm2,处理面电流密度为7a/dm2;所述的铬离子为铬酸钠、铬酸钾或重铬酸钾、或铬酐;其中电镀铬的电流调整为60a。

10.根据权利要求1所述的一种rtf电解铜箔工艺,其特征在于,所述步骤s9中,硅烷槽中喷淋涂敷硅烷偶联剂分为四个阶段;四个阶段中,通向硅烷槽中的电流分别为80a/120a/120a/80a。

技术总结本发明涉及一种化工电解技术,具体是一种RTF电解铜箔工艺,包括:酸性硫酸铜溶液的制备、电镀制箔、表面处理;其中表面处理阶段又包括了:酸洗,水洗,粗化,固化,水洗,合金化,硅烷化,烘箱等步骤,本发明主要是在整个表面处理阶段改变运行电流,对铜箔提高阴极极化,从而使晶体均匀生长,降低处理后的铜箔粗糙度。此外,借助电解铜箔生产所用的添加剂以及电解液的成分及比例调整特点,在后处理运行时调整电流等从而实现在制备电解铜箔过程中对粗糙度抗拉强度等内在指标的提升,以及表观性能提升。本发明中的工艺一方面提高生产铜箔的阴极极化,另一方面在经过表面处理后降低处理箔的粗糙度。

技术研发人员:屈伟伟,杜庆庆,白忠波,赵原森,孟建龙,彭肖林,张玉娇,戴桉迪

受保护的技术使用者:灵宝华鑫铜箔有限责任公司

技术研发日:技术公布日:2024/1/16