表面铜柱铜箔的制作方法与流程

本发明涉及电池生产领域,特别涉及一种表面铜柱铜箔的制作方法。

背景技术:

1、随着高密度高容量的锂离子电池的需求提升,传统负极采用石墨/碳类负极能量密度到一定极限,继续新型的负极材料,硅负极材料在容量比大幅度优于石墨/碳类负极,由于硅的导电性差,负极电子与铜箔集流体传输阻力大,采用增加负极集流体铜箔表面“凸起”或“凹型”结构,改善了硅负极上层电子传输距离,从而提升了硅基负极电池的充放电性能。

2、如申请号为“cn201710220725.5”,名称为“一种负极集流体、电池负极、电池及其制备方法”的中国发明专利,公开了采用多孔铜箔制造集流体的技术方案,具体方案采用泡沫铜,实际形成的多孔铜箔中孔的孔径为15-500μm,孔径较大,所增加的接触面积不大,且泡沫铜生产工艺复杂、成本高,孔径控制精度不高,使得多孔铜箔的孔范围较大,质量不稳定。

3、如申请号为“cn201710220725.5”,名称为“一种负极集流体、电池负极、电池及其制备方法”的中国发明专利,采用在铜箔上设置膜材,利用激光打孔工艺或光刻打孔工艺在膜材上打孔,形成凹坑结构,最后蚀刻铜箔,利用膜材的遮盖作用,形成表面具有孔阵列结构的负极集流体,但是其凹坑结构顶部的直径在10~100微米的范围,凹坑结构底部的直径在5~80微米的范围,采用蚀刻工艺精度不稳定,在铜箔上形成的孔阵列结构的孔径范围大,且工艺复杂,效率低。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种表面铜柱铜箔的制作方法,能够提高硅基负极电池的充放电性能,且工艺稳定可靠,生产效率高。

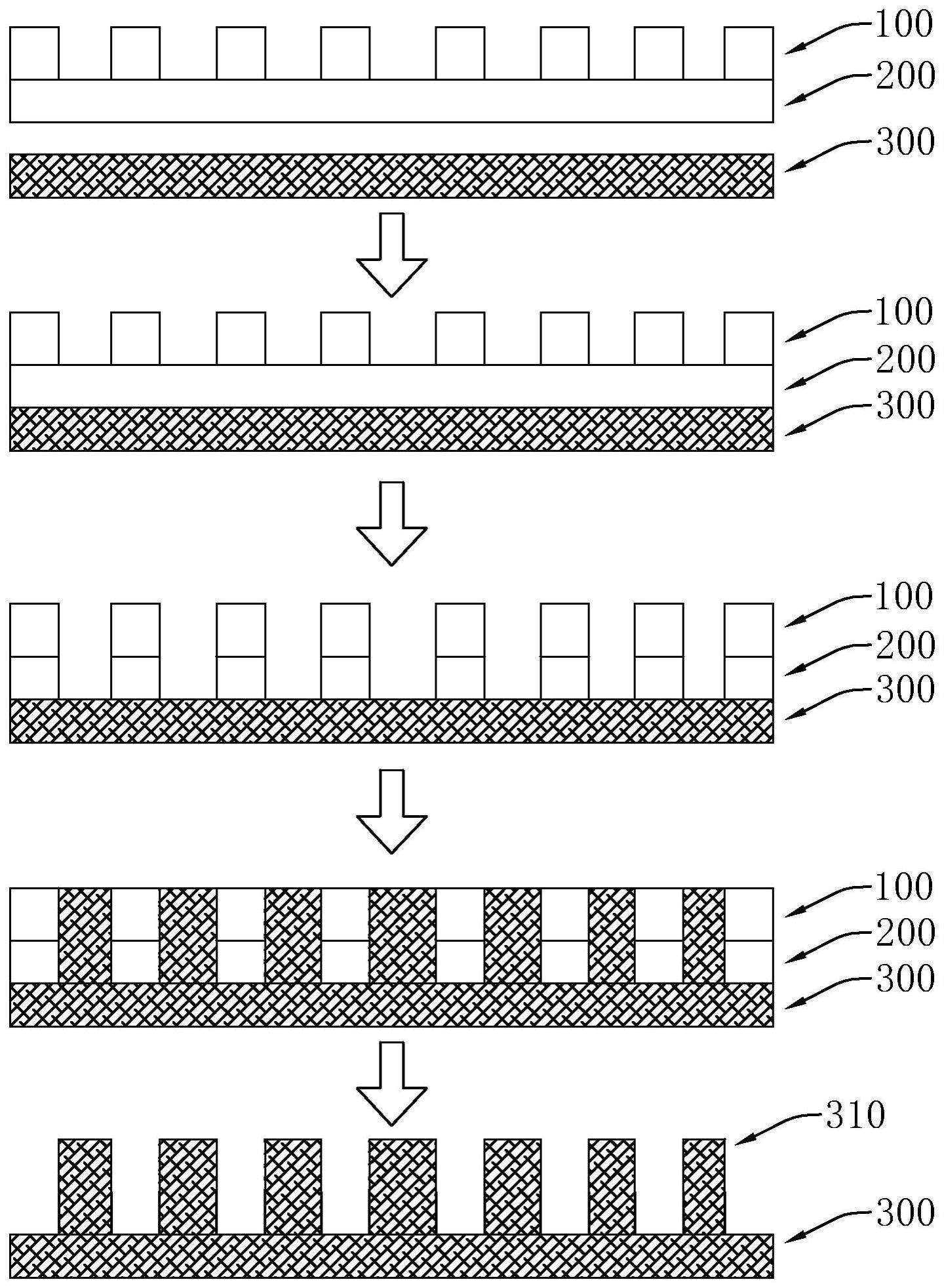

2、根据本发明的第一方面实施例的表面铜柱铜箔的制作方法,包括以下步骤:通过核微孔膜遮盖铜箔的待处理表面;将与所述核微孔膜的通孔位置对应处的铜箔的待处理表面经通孔露出;通过镀铜工艺处理铜箔的待处理表面,在所述核微孔膜的所述通孔处沉积铜;去除铜箔的待处理表面的所述核微孔膜,在铜箔的待处理表面形成外凸的铜柱。

3、根据本发明实施例的表面铜柱铜箔的制作方法,至少具有如下有益效果:通过上述工艺,可在铜箔的表面形成密集的铜柱,增大铜箔的表面积,其与硅负极材料结合后,改善了硅负极上层电子传输效率,从而降低了硅基负极电池的阻抗,提升硅基负极电池的充放电性能及电池能量密度。

4、根据本发明的一些实施例,在步骤1中,所述核微孔膜通过粘接层粘接至铜箔的待处理表面;在步骤2中,通过清除所述核微孔膜的所述通孔对应位置处的粘接层,使铜箔的待处理表面经所述通孔露出。

5、根据本发明的一些实施例,在步骤2中,通过碱性或酸性溶液去除所述通孔对应位置处的所述粘接层。

6、根据本发明的一些实施例,所述粘接层的厚度为0.5至5μm。

7、根据本发明的一些实施例,在步骤1中,所述粘接层与铜箔的待处理表面贴合时,贴合温度保持在50至150℃。

8、根据本发明的一些实施例,所述核微孔膜与所述粘接层的贴合面经等离子处理。

9、根据本发明的一些实施例,在步骤4中,撕离所述核微孔膜,以在铜箔的待处理表面去除所述核微孔膜。

10、根据本发明的一些实施例,在步骤4中,通过化学溶液溶解所述核微孔膜,以在铜箔的待处理表面去除所述核微孔膜和所述粘接层。

11、根据本发明的一些实施例,所述核微孔膜为pet膜,在步骤4中,通过碱性溶液溶解所述核微孔膜和所述粘接层。

12、根据本发明的一些实施例,步骤5、在去离子水中通过超声波清洗铜箔。

13、根据本发明的一些实施例,所述核微孔膜的通孔的孔径为1至20μm孔径,通孔的深度为5至50μm高度,通孔的密度为10至200万孔/cm2。

技术特征:

1.一种表面铜柱铜箔的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的表面铜柱铜箔的制作方法,其特征在于,

3.根据权利要求2所述的表面铜柱铜箔的制作方法,其特征在于,

4.根据权利要求2所述的表面铜柱铜箔的制作方法,其特征在于,

5.根据权利要求2所述的表面铜柱铜箔的制作方法,其特征在于,

6.根据权利要求2所述的表面铜柱铜箔的制作方法,其特征在于,

7.根据权利要求1所述的表面铜柱铜箔的制作方法,其特征在于,

8.根据权利要求1所述的表面铜柱铜箔的制作方法,其特征在于,

9.根据权利要求8所述的表面铜柱铜箔的制作方法,其特征在于,

10.根据权利要求1所述的表面铜柱铜箔的制作方法,其特征在于,

技术总结

本发明公开了一种表面铜柱铜箔的制作方法,包括以下步骤:通过核微孔膜遮盖铜箔的待处理表面;将与核微孔膜的通孔位置对应处的铜箔的待处理表面经通孔露出;通过镀铜工艺处理铜箔的待处理表面,在核微孔膜的通孔处沉积铜;去除铜箔的待处理表面的核微孔膜,在铜箔的待处理表面形成外凸的铜柱,通过上述工艺,可在铜箔的表面形成密集的铜柱,增大铜箔的表面积,其与硅负极材料结合后,改善了硅负极上层电子传输效率,从而降低了硅基负极电池的阻抗,提升硅基负极电池的充放电性能及电池能量密度。

技术研发人员:崔清臣,刘斌,彭毅,王依娜,王永进

受保护的技术使用者:中山国安新材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!