电解铜箔防撕边生产方法及锂离子电池用电解铜箔与流程

本申请涉及电解铜箔,尤其涉及一种电解铜箔防撕边生产方法及锂离子电池用电解铜箔。

背景技术:

1、锂电铜箔是锂电池重要原材料之一,作为锂电池负极集流体和负极活性物质的载体。制备锂电铜箔的方法主要包括压延法和电解法,压延法成本远高于电解法,电解法是目前最常用的锂电铜箔规模化的生成方法,电解法生产锂电铜箔的步骤主要包括溶铜工艺、电解沉积工艺、钝化工艺、烘烤工艺以及收卷工艺。

2、随着采用锂离子电池的电子设备往小型化和轻薄化发展,需要锂电铜箔在维持现有性能的基础上更加轻薄。背景技术中,当锂电铜箔的厚度小于8μm时,电解形成的铜箔的两个边部与铜箔两个边部之间的区域相比,铜箔中结晶更为松散,铜箔的厚度相比中间区域更薄,导致铜箔的两个边部延伸率及抗拉强度均比其他区域低,同时由于铜箔在导出时是整个面进行同步剥离,此时铜箔边部在与阴极辊进行剥离时,容易造成撕裂。

技术实现思路

1、鉴于以上问题,本申请实施例提供一种电解铜箔防撕边生产方法及锂离子电池用电解铜箔,以解决上述技术问题。

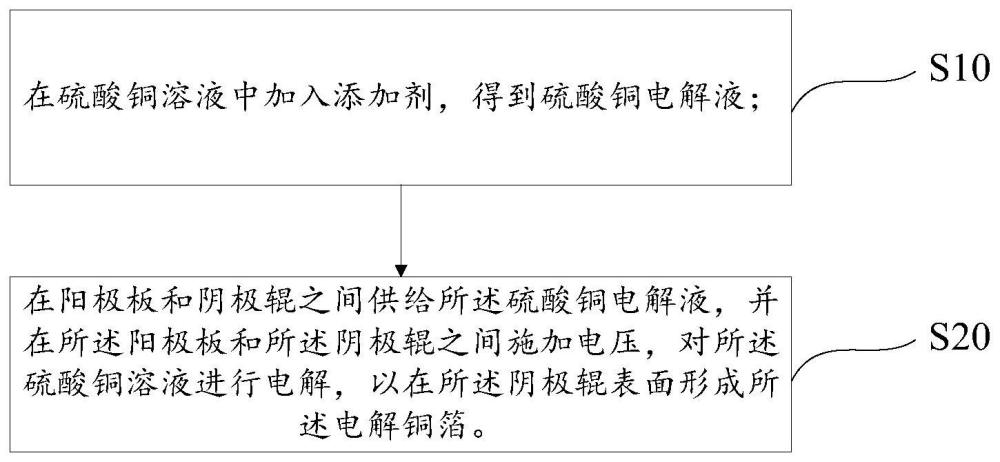

2、第一方面,本申请实施例提供一种电解铜箔防撕边生产方法,包括:

3、在硫酸铜溶液中加入添加剂,得到硫酸铜电解液;

4、在阳极板和阴极辊之间供给所述硫酸铜电解液,并在所述阳极板和所述阴极辊之间施加电压,对所述硫酸铜溶液进行电解,以在所述阴极辊表面形成所述电解铜箔;其中,在所述阴极棍旋转过程中,在所述阴极辊的两个边部分别滴加第一氧化溶液,以在与所述阴极辊的两个边部表面形成第一氧化层,其中,所述第一氧化溶液的滴加区域位于剥离辊和喷淋管之间;在所述阴极棍旋转过程中,对所述阴极辊表面进行冲洗,其中,所述冲洗区域位于所述滴加区域和电解区域之间。

5、可选地,通过滴加装置在所述阴极辊的两个边部分别滴加第一氧化溶液,所述滴加装置包括与所述阴极辊的两个边部分别对应的两个滴加单元、用于容纳所述第一氧化液的容纳部以及用于连接所述滴加单元和所述容纳部的输送管,所述滴加单元包括与所述阴极辊的边部配合的弧形部、设于所述弧形部内的容纳腔、设于所述弧形部靠近所述阴极辊一侧且与所述容纳腔连通的若干出液孔以及设于所述弧形部远离所述阴极辊一侧且与所述容纳腔连通的进液孔。

6、可选地,所述弧形部靠近所述阴极辊的一侧向远离所述阴极辊的方向凹陷形成凹槽部,所述若干出液孔排列于所述凹槽部的底壁,所述弧形部还包括设于所述凹槽部的侧壁的吸水部。

7、可选地,所述第一氧化液包括盐酸溶液或硫酸溶液。

8、可选地,在所述阴极棍旋转过程中,对所述阴极辊表面进行抛光,其中,所述抛光区域位于所述滴加区域和电解区域之间。

9、可选地,所述阴极辊的粗糙度为0.12~0.14ra,所述阴极辊按照如下步骤进行打磨:

10、采用第一砂轮对所述阴极辊进行打磨,其中,所述第一砂轮为80目,所述第一砂轮的转动速度为550~650rpm,所述阴极辊的转动速度为40~50m/min,所述第一砂轮的移动速度为14~16mm/min,所述第一砂轮的打磨压力为0.12~0.14mpa;

11、采用第二砂轮对所述阴极辊进行打磨,其中,所述第二砂轮为180目,所述第二砂轮的转动速度为550~650rpm,所述阴极辊的转动速度为40~50m/min,所述第二砂轮的移动速度为11~13mm/min,所述第二砂轮的打磨压力为0.14~0.16mpa;

12、采用第三砂轮对所述阴极辊进行打磨,其中,所述第三砂轮为320目,所述第三砂轮的转动速度为550~650rpm,所述阴极辊的转动速度为40~50m/min,所述第三砂轮的移动速度为11~13mm/min,所述第三砂轮的打磨压力为0.14~0.16mpa。

13、可选地,所述硫酸铜电解液包括84~96g/l的铜离子、90~105g/l的硫酸以及20~30mg/l的氯离子;

14、电解时施加至所述阳极板和所述阴极辊之间的电流为28~30ka,电解时所述阴极辊的转速为7.5~8.4m/min。

15、可选地,所述添加剂包括12~15质量份的整平剂、24~30质量份的光亮剂、0.2~0.5质量份的高抗剂以及4~6质量份的润湿剂;所述整平剂包括胶原蛋白和聚乙二醇,所述光亮剂包括聚二硫二丙烷磺酸钠,所述高抗剂包括硫脲,所述润湿剂包括多元醇聚氧乙烯醚。

16、可选地,所述整平剂包括5~50质量份的胶原蛋白和1~20质量份的聚乙二醇;所述整平剂为梅州市材保科技有限公司制造的商品名为“tb-1”的整平剂;所述光亮剂为深圳市富益达材料科技有限公司制造的商品名为“sps-cf”的聚二硫二丙烷磺酸钠;所述高抗剂为梅州市材保科技有限公司制造的商品名为“tb-3”的硫脲;所述润湿剂为梅州市材保科技有限公司制造的商品名为“tb-4”的多元醇聚氧乙烯醚。

17、第二方面,本申请实施例提供一种锂离子电池用电解铜箔,所述电解铜箔是按照上述的电解铜箔防撕边生产方法得到的。

18、本申请实施例提供的电解铜箔防撕边生产方法,包括如下步骤:在硫酸铜溶液中加入添加剂,得到硫酸铜电解液;在阳极板和阴极辊之间供给所述硫酸铜电解液,并在所述阳极板和所述阴极辊之间施加电压,对所述硫酸铜溶液进行电解,以在所述阴极辊表面形成所述电解铜箔;其中,在所述阴极棍旋转过程中,在所述阴极辊的两个边部分别滴加第一氧化溶液,以在与所述阴极辊的两个边部表面形成第一氧化层,其中,所述第一氧化溶液的滴加区域位于剥离辊和喷淋管之间;在所述阴极棍旋转过程中,对所述阴极辊表面进行冲洗,其中,所述冲洗区域位于所述滴加区域和电解区域之间;通过上述方式,在阴极辊的两个边部形成氧化层,大大减少铜离子在阴极辊的边部沉积,使铜离子集中在阴极辊两个边部之间的中间区域沉积,避免形成延伸率和抗拉强度均不佳的边部,防止电解铜箔在与阴极辊剥离时出现撕边。

19、本申请的这些方面或其他方面在以下实施例的描述中会更加简明易懂。

技术特征:

1.一种电解铜箔防撕边生产方法,其特征在于,包括:

2.根据权利要求1所述的电解铜箔防撕边生产方法,其特征在于,通过滴加装置在所述阴极辊的两个边部分别滴加第一氧化溶液,所述滴加装置包括与所述阴极辊的两个边部分别对应的两个滴加单元、用于容纳所述第一氧化液的容纳部以及用于连接所述滴加单元和所述容纳部的输送管,所述滴加单元包括与所述阴极辊的边部配合的弧形部、设于所述弧形部内的容纳腔、设于所述弧形部靠近所述阴极辊一侧且与所述容纳腔连通的若干出液孔以及设于所述弧形部远离所述阴极辊一侧且与所述容纳腔连通的进液孔。

3.根据权利要求2所述的电解铜箔防撕边生产方法,其特征在于,所述弧形部靠近所述阴极辊的一侧向远离所述阴极辊的方向凹陷形成凹槽部,所述若干出液孔排列于所述凹槽部的底壁,所述弧形部还包括设于所述凹槽部的侧壁的吸水部。

4.根据权利要求1所述的电解铜箔防撕边生产方法,其特征在于,所述第一氧化液包括盐酸溶液或硫酸溶液。

5.根据权利要求1所述的电解铜箔防撕边生产方法,其特征在于,在所述阴极棍旋转过程中,对所述阴极辊表面进行抛光,其中,所述抛光区域位于所述滴加区域和电解区域之间。

6.根据权利要求4所述的电解铜箔防撕边生产方法,其特征在于,所述阴极辊的粗糙度为0.12~0.14ra,所述阴极辊按照如下步骤进行打磨:

7.根据权利要求1所述的电解铜箔防撕边生产方法,其特征在于,所述硫酸铜电解液包括84~96g/l的铜离子、90~105g/l的硫酸以及20~30mg/l的氯离子;

8.根据权利要求1所述的电解铜箔防撕边生产方法,其特征在于,所述添加剂包括12~15质量份的整平剂、24~30质量份的光亮剂、0.2~0.5质量份的高抗剂以及4~6质量份的润湿剂;所述整平剂包括胶原蛋白和聚乙二醇,所述光亮剂包括聚二硫二丙烷磺酸钠,所述高抗剂包括硫脲,所述润湿剂包括多元醇聚氧乙烯醚。

9.根据权利要求8所述的电解铜箔防撕边生产方法,其特征在于,其特征在于,所述整平剂包括5~50质量份的胶原蛋白和1~20质量份的聚乙二醇;所述整平剂为梅州市材保科技有限公司制造的商品名为“tb-1”的整平剂;所述光亮剂为深圳市富益达材料科技有限公司制造的商品名为“sps-cf”的聚二硫二丙烷磺酸钠;所述高抗剂为梅州市材保科技有限公司制造的商品名为“tb-3”的硫脲;所述润湿剂为梅州市材保科技有限公司制造的商品名为“tb-4”的多元醇聚氧乙烯醚。

10.一种锂离子电池用电解铜箔,其特征在于,所述电解铜箔是按照如权利要求1至9任一项所述的电解铜箔防撕边生产方法得到的。

技术总结

本申请涉及电解铜箔技术领域,尤其涉及一种电解铜箔防撕边生产方法及锂离子电池用电解铜箔。本申请的电解铜箔防撕边生产方法,包括:在硫酸铜溶液中加入添加剂,得到硫酸铜电解液;在阳极板和阴极辊之间供给硫酸铜电解液,并在阳极板和阴极辊之间施加电压,对硫酸铜溶液进行电解,以在阴极辊表面形成电解铜箔;其中,在阴极棍旋转过程中,在阴极辊的两个边部分别滴加第一氧化溶液,以在与阴极辊的两个边部表面形成第一氧化层;通过上述方式,在阴极辊的两个边部形成氧化层,大大减少铜离子在阴极辊的边部沉积,使铜离子集中在阴极辊两个边部之间的中间区域沉积,避免形成延伸率和抗拉强度均不佳的边部,防止电解铜箔在与阴极辊剥离时出现撕边。

技术研发人员:李衔洋,谢长江,于洪滨

受保护的技术使用者:江西铜博科技股份有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!