一种漂浮接箍的制作方法

本发明涉及石油钻完井领域,尤其涉及一种漂浮接箍。

背景技术:

1、在水平井下套管时,套管会紧贴水平井段井眼底边下行,再加上套管正常下入时管内灌入的钻井液,其增大了套管对井壁的接触力,也就增大了摩擦阻力,导致套管下入摩阻大、下入难度大等问题。特别是随着水平井段长度的不断增加,水垂比不断增大,直径段套管重量不足以推动套管下行,导致套管遇阻、无法下入到设计深度的问题日益突出。

2、为解决上述问题,现有的方式是采用漂浮下套管的方式。漂浮下套管的关键工具是漂浮接箍,其连接在管串中部来实现管内暂堵,漂浮接箍的下部水平段套管填充空气或低密度流体,来减小水平段套管对于裸眼井壁的正压力,从而减小下入摩阻。漂浮接箍的关键是既要能够承受上部管柱内的液柱压力,又能够在套管下入到位后精准打开,以实现管内的全通径、保证后续固井作业。

3、现有的漂浮接箍主要采用两种方式:一种为滑套式,其是在套管下入到位后,通过投入特定的胶塞等部件憋压来打开漂浮接箍,此时,漂浮接箍内部机构需要下落至套管底部,其操作复杂,且滑套存在卡阻风险,适应性不高。另一种为盲板式,其采用玻璃或陶瓷等易碎材料实现管内暂堵,套管到位后通过管内憋压击碎暂堵盲板实现漂浮接箍的打开,但由于盲板需要承受上部液柱压力和激荡压力,使得盲板承压能力要求高,可能存在憋压后无法打开的问题。其无法同时保证盲板承受上部液柱压力和激荡压力功能、以及精确控制打开功能的实现。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种可同时实现精准控制漂浮接箍打开压力和管内全通径,且操作方便、安全可靠性高的漂浮接箍。

2、为解决上述技术问题,本发明提出的技术方案为:

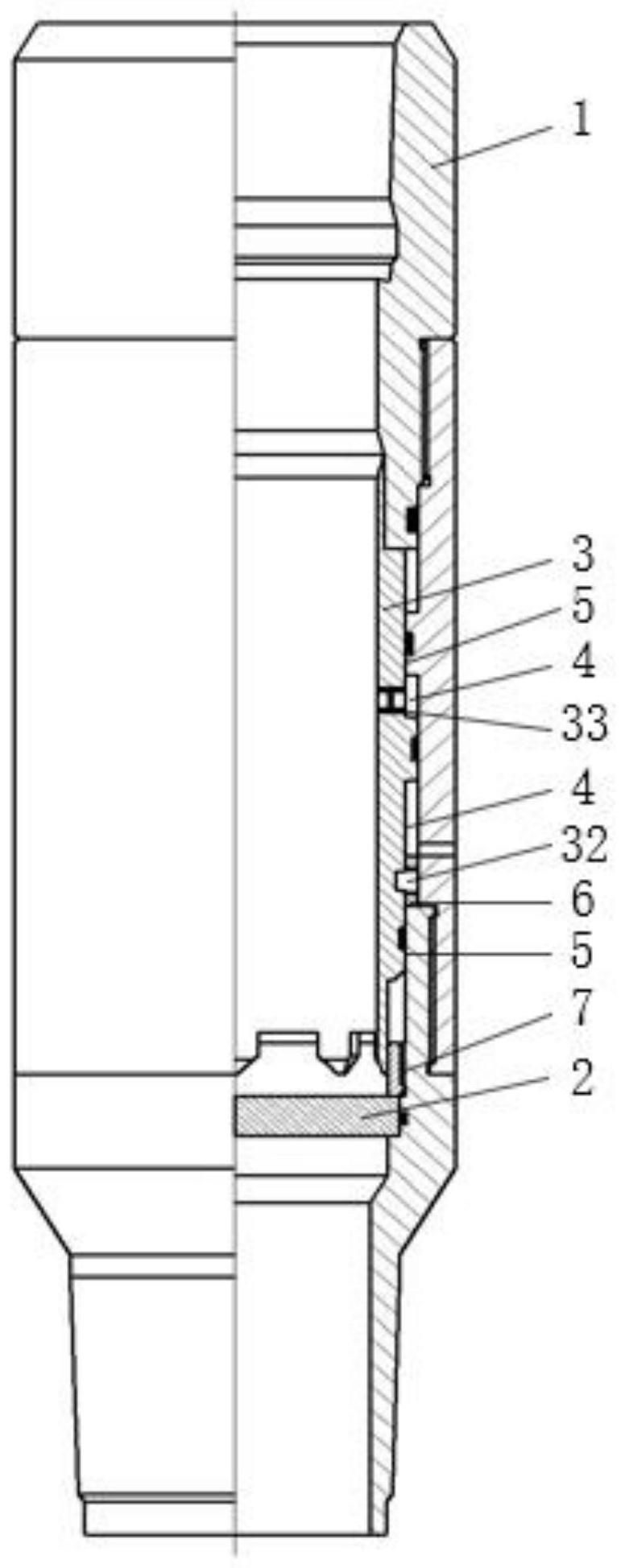

3、一种漂浮接箍,包括连接管体、装于连接管体内的封堵盲板,以及位于封堵盲板上方的撞击组件,所述撞击组件包括带有撞击部的液压套、液压套定位件和爆破阀,其中,所述液压套与连接管体围合形成有两密封腔,位于两密封腔外侧的所述液压套与连接管体的密封面面积相同;所述爆破阀与位于上侧的所述密封腔对应设置;所述液压套定位件在所述爆破阀击穿时剪断。

4、作为上述技术方案的进一步改进:

5、位于下侧的所述密封腔内设有支撑于所述连接管体上的限位套,所述液压套定位件连接于所述液压套与所述限位套之间。

6、所述连接管体的内侧设有上限位台和下限位台,所述液压套的上端设有与所述上限位台限位配合的限位凹槽;所述限位套支撑于所述下限位台上。

7、所述限位凹槽沿连接管体轴向的长度大于所述液压套的下移距离。

8、所述连接管体包括上接头、连接本体和下接头,所述上接头和所述下接头分别连接于所述连接本体的两端内侧,所述上接头的下端为所述上限位台,所述下接头的上端为所述下限位台。

9、漂浮接箍还包括压设于封堵盲板上端的压环,所述连接管体的内侧设有盲板限位台,所述封堵盲板通过所述压环和所述盲板限位台轴向限位。

10、所述连接管体上设有保证液压套下行的排压通道,所述排压通道与位于下侧的所述密封腔连通。

11、所述撞击部为多个带尖端的撞击头,多个所述撞击头沿所述液压套的底部周向间隔布置。

12、所述封堵盲板为钢化玻璃盲板或陶瓷盲板。

13、所述液压套与所述连接管体的密封面位置,以及所述封堵盲板与所述连接管体之间均设有防止高压液体泄漏的密封部件。

14、与现有技术相比,本发明的优点在于:

15、本发明的漂浮接箍包括连接管体、封堵盲板和撞击组件,封堵盲板装于连接管体内,撞击组件位于封堵盲板的上方,其结构简单、紧凑。同时,封堵盲板的设置能够承受上部管柱内的液柱压力,且下部管柱为密封状态,其内部为空气或低密度钻井液,从而可实现套管的漂浮下入;同时,撞击组件在井口憋压至一定压力时撞碎封堵盲板,其在套管下入到位后可有效打开管柱通道,实现管内全通径,保证后续固井作业顺利进行。

16、同时,撞击组件包括带有撞击部的液压套、液压套定位件和爆破阀,液压套与连接管体围合形成有两密封腔,位于两密封腔外侧的液压套与连接管体的密封面面积相同,其使得下套管时无论管内压力如何变化,液压套两端始终处于压力平衡状态,液压套定位件均不会承受载荷,从而有效避免了激荡压力导致的液压套定位件疲劳或提前剪断的问题,保证了管柱通道的精准打开,其可同时实现封堵盲板承受上部液柱压力和激荡压力的功能,以及封堵盲板的精确控制打开功能。且爆破阀与位于上侧的密封腔对应位置,当套管下入到位后,通过井口憋压击穿爆破阀,使高压液体进入与爆破阀对应的密封腔内,此时,液压套定位件在高压液体压力作用下剪断,液压套的撞击部快速撞碎封堵盲板,实现管内的全通径。

17、另外,在深井高压井中,漂浮接箍上部的液柱压力往往达到50mpa以上,现有控制方式在撞击盲板时管内直径所产生的液压力完全作用在撞击部上,巨大的压力可能导致撞针弯曲变形或损坏,从而影响管内通径,阻碍后续作业管柱的下入。而本发明通过密封腔来提供撞击部下行冲击力,密封腔的作用面积小于管内截面积,有效降低了撞击部对盲板的撞击力;同时,通过液压套定位件剪切压力的设置,精准控制撞击力,从而降低撞击部损坏风险,保证管内通径,确保后续作业的可靠实施。

18、可见,本发明通过两端压力平衡的液压套、液压套定位件和爆破阀的组合使用实现了漂浮接箍打开压力的精准控制,避免了盲板提前打开现象的发生,确保了管内全通径;同时,本发明只需井口憋压至一定压力即可打开实现管内全通径,其操作方便,现场作业安全可靠性高。

技术特征:

1.一种漂浮接箍,其特征在于,包括连接管体、装于连接管体内的封堵盲板,以及位于封堵盲板上方的撞击组件,所述撞击组件包括带有撞击部的液压套、液压套定位件和爆破阀,其中,所述液压套与连接管体围合形成有两密封腔,位于两密封腔外侧的所述液压套与连接管体的密封面面积相同;所述爆破阀与位于上侧的所述密封腔对应设置;所述液压套定位件在所述爆破阀击穿时剪断。

2.根据权利要求1所述的漂浮接箍,其特征在于,位于下侧的所述密封腔内设有支撑于所述连接管体上的限位套,所述液压套定位件连接于所述液压套与所述限位套之间。

3.根据权利要求2所述的漂浮接箍,其特征在于,所述连接管体的内侧设有上限位台和下限位台,所述液压套的上端设有与所述上限位台限位配合的限位凹槽;所述限位套支撑于所述下限位台上。

4.根据权利要求3所述的漂浮接箍,其特征在于,所述限位凹槽沿连接管体轴向的长度大于所述液压套的下移距离。

5.根据权利要求3所述的漂浮接箍,其特征在于,所述连接管体包括上接头、连接本体和下接头,所述上接头和所述下接头分别连接于所述连接本体的两端内侧,所述上接头的下端为所述上限位台,所述下接头的上端为所述下限位台。

6.根据权利要求1至5中任意一项所述的漂浮接箍,其特征在于,还包括压设于封堵盲板上端的压环,所述连接管体的内侧设有盲板限位台,所述封堵盲板通过所述压环和所述盲板限位台轴向限位。

7.根据权利要求1至5中任意一项所述的漂浮接箍,其特征在于,所述连接管体上设有保证液压套下行的排压通道,所述排压通道与位于下侧的所述密封腔连通。

8.根据权利要求1至5中任意一项所述的漂浮接箍,其特征在于,所述撞击部为多个带尖端的撞击头,多个所述撞击头沿所述液压套的底部周向间隔布置。

9.根据权利要求1至5中任意一项所述的漂浮接箍,其特征在于,所述封堵盲板为钢化玻璃盲板或陶瓷盲板。

10.根据权利要求1至5中任意一项所述的漂浮接箍,其特征在于,所述液压套与所述连接管体的密封面位置,以及所述封堵盲板与所述连接管体之间均设有防止高压液体泄漏的密封部件。

技术总结

本发明提供一种漂浮接箍,包括连接管体、装于连接管体内的封堵盲板,以及位于封堵盲板上方的撞击组件,所述撞击组件包括带有撞击部的液压套、液压套定位件和爆破阀,其中,所述液压套与连接管体围合形成有两密封腔,位于两密封腔外侧的所述液压套与连接管体的密封面面积相同;所述爆破阀与位于上侧的所述密封腔对应设置;所述液压套定位件在所述爆破阀击穿时剪断。本发明具有可同时实现精准控制漂浮接箍打开压力和管内全通径,且操作方便、安全可靠性高等优点。

技术研发人员:张瑞,廖洪千,梁晓阳,张新亮,陈武君,张冠林

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!