适用于煤矿软岩巷道的自钻式中空锚杆

1.本实用新型涉及一种锚杆,具体涉及一种适用于煤矿软岩巷道的自钻式中空锚杆,属于煤矿软岩巷道支护技术领域。

背景技术:

2.锚杆支护作为煤矿巷道中最常用的支护方式,能够有效提高围岩承载能力,控制围岩变形。

3.现有技术中的锚杆在煤矿巷道支护应用的过程中也存在一定问题:一方面,锚杆安装步骤琐碎,需要预先采用钻孔设备进行钻孔,再将锚杆安装至钻孔内;另一方面,在一些松软岩层,围岩松散、破碎,钻孔极易坍塌,安装一个锚杆往往需要重新钻孔多次。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型提供一种适用于煤矿软岩巷道的自钻式中空锚杆,能够实现钻锚合一,简化锚杆安装步骤;适用于松软岩层,钻孔的同时实现锚杆自动钻入,避免钻孔坍塌现象的产生。

5.为了实现上述目的,本实用新型采用的技术方案是一种适用于煤矿软岩巷道的自钻式中空锚杆,包括钻头和锚杆体,锚杆体的上端与钻头固定连接,锚杆体内部为中空腔体,钻头通过开设槽口与所述中空腔体连通,锚杆体上开设有多个注浆孔,所述注浆孔贯通锚杆外壁与中空腔体;

6.在锚杆体上还设有推进装置,所述推进装置包括螺旋杆和轨道段,螺旋杆的长度大于锚杆体中空腔体的长度,其上端从锚杆体的中空腔体底部穿入;

7.轨道段包括固定段和滑动段,固定段为上下贯通的中空圆柱筒一,所述中空圆柱筒一固定于中空腔体内壁上,其轴线与中空腔体轴线重合;中空圆柱筒一的下端内壁沿其周向连接有内齿轮;

8.滑动段位于固定段下方的中空腔体,与中空腔体滑动设置;滑动段为上下贯通的中空圆柱筒二,所述中空圆柱筒二内部设有螺旋状限位块一和限位块二,所述限位块一和限位块二分别沿中空圆柱筒二的长度方向相对设置于中空圆柱筒二的轴线两侧,限位块一和限位块二之间的间隙与螺旋杆相适配;中空圆柱筒二的上端外壁沿其周向连接有棘轮,棘轮与内齿轮啮合设置;

9.螺旋杆上端从锚杆体的中空腔体底部依次穿过中空圆柱筒二、中空圆柱筒一到达锚杆体顶部;

10.锚杆体下部从上至下还依次设有止浆塞、托盘和螺母。

11.进一步地,所述的托盘和螺母之间设有橡胶垫片。

12.进一步地,所述螺旋杆的下端设有握持部。

13.进一步地,所述钻头为钢材,强度略高于岩体强度,使用寿命为一次性。

14.与现有技术相比,本实用新型通过在锚杆体内腔设置推进装置,推进装置中的螺

旋杆从上端从锚杆体的中空腔体底部进入滑动段限位块之间的间隙,在带动滑动段向上推进的过程中,带动滑动段旋转,当滑动段上端棘轮上移至固定端下端内部与内齿轮咬合时,继而带动锚杆体旋转,使得锚杆体在该旋转力的作用下向上钻入,直至螺旋杆上端推进至锚杆体顶部,下拔螺旋杆,此时棘轮在螺旋杆作用下向下滑动,不再与内齿轮接触,同时,螺旋杆在下拔过程中还能够带动碎屑排出,重复以上将螺旋杆从上端从锚杆体的中空腔体底部进入滑动段、固定段,带动锚杆体旋转钻入的步骤,直至锚杆钻入围岩为止,实现了钻锚合一,简化了锚杆安装步骤;适用于松软岩层,钻孔的同时实现了锚杆自动钻入,避免了钻孔坍塌现象的产生;节约了成本,推进装置与螺旋杆可重复使用。

附图说明

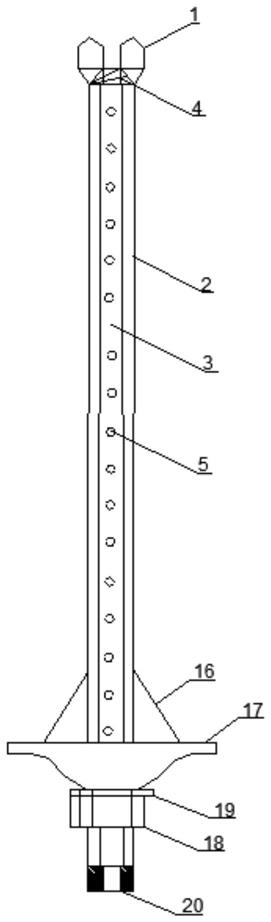

15.图1是本实用新型的结构示意图;

16.图2是本实用新型中轨道段的结构示意图;

17.图3是本实用新型中固定段的剖面结构示意图;

18.图4是本实用新型中滑动段的剖面结构示意图;

19.图5是本实用新型中螺旋杆的结构示意图。

20.图中:1、钻头,2、锚杆体,3、中空腔体,4、槽口,5、注浆孔,6、螺旋杆,7、固定段,8、滑动段,9、中空圆柱筒一,10、内齿轮,11、中空圆柱筒二,12、限位块一,13、限位块二,14、间隙,15、棘轮,16、止浆塞,17、托盘,18、螺母,19、橡胶垫片,20、握持部。

具体实施方式

21.下面结合附图对本实用新型作进一步说明。

22.如图1至图5所示,一种适用于煤矿软岩巷道的自钻式中空锚杆,包括钻头1和锚杆体2,锚杆体2的上端与钻头1固定连接,锚杆体2内部为中空腔体3,钻头1通过开设槽口4与所述中空腔体3连通,锚杆体2上开设有多个注浆孔5,所述注浆孔5贯通锚杆体外壁与中空腔体3;

23.在锚杆体2上还设有推进装置,所述推进装置包括螺旋杆6和轨道段,螺旋杆6的长度大于锚杆体中空腔体3的长度,其上端从锚杆体的中空腔体3底部穿入;

24.轨道段包括固定段7和滑动段8,固定段7为上下贯通的中空圆柱筒一9,所述中空圆柱筒一9固定于中空腔体3内壁上,其轴线与中空腔体3轴线重合;中空圆柱筒一9的下端内壁沿其周向连接有内齿轮10;

25.滑动段8位于固定段7下方的中空腔体,与中空腔体3滑动设置;滑动段8为上下贯通的中空圆柱筒二11,所述中空圆柱筒二11内部设有螺旋状限位块一12和限位块二13,所述限位块一12和限位块二13分别沿中空圆柱筒二11的长度方向相对设置于中空圆柱筒二11的轴线两侧,限位块一12和限位块二13之间的间隙14与螺旋杆6相适配;中空圆柱筒二11的上端外壁沿其周向连接有棘轮15,棘轮15与内齿轮10啮合设置;

26.螺旋杆6上端从锚杆体的中空腔体3底部依次穿过中空圆柱筒二11、中空圆柱筒一9到达锚杆体2顶部;

27.锚杆体2下部从上至下还依次设有止浆塞16、托盘17和螺母18。

28.优选地,所述的托盘17和螺母18之间设有橡胶垫片19。

29.优选地,所述螺旋杆6的下端设有握持部20。

30.优选地,所述钻头1为钢材,强度略高于岩体强度,使用寿命为一次性。

31.使用时,按照如下步骤进行:

32.s1:将锚杆体与钻头组装完成,为后续工作做好准备;

33.s2:上推螺旋杆,螺旋杆向上推进的同时,带动棘轮向上移动并与内齿轮啮合,螺旋杆带动棘轮旋转,棘轮带动内齿轮旋转,内齿轮带动锚杆体旋转;

34.s3:当螺旋杆抵达锚杆体顶部,无法继续向前钻进时,下拔螺旋杆,此时棘轮在螺旋杆作用下向下滑动,不再与内齿轮接触,同时,螺旋杆在下拔过程中带动碎屑排出;

35.如此反复循环s2和s3,直至锚杆体钻入围岩为止;

36.s4:从锚杆体尾部注入低压水,排出碎屑;

37.s5:从锚杆体尾部注浆,浆液从注浆孔流出,与围岩相结合,提高锚固力;

38.s6:依次安装止浆塞、托盘、橡胶垫片和螺母,完成作业。

技术特征:

1.一种适用于煤矿软岩巷道的自钻式中空锚杆,包括钻头和锚杆体,锚杆体的上端与钻头固定连接,其特征在于,锚杆体内部为中空腔体,钻头通过开设槽口与所述中空腔体连通,锚杆体上开设有多个注浆孔,所述注浆孔贯通锚杆外壁与中空腔体;在锚杆体上还设有推进装置,所述推进装置包括螺旋杆和轨道段,螺旋杆的长度大于锚杆体中空腔体的长度,其上端从锚杆体的中空腔体底部穿入;轨道段包括固定段和滑动段,固定段为上下贯通的中空圆柱筒一,所述中空圆柱筒一固定于中空腔体内壁上,其轴线与中空腔体轴线重合;中空圆柱筒一的下端内壁沿其周向连接有内齿轮;滑动段位于固定段下方的中空腔体,与中空腔体滑动设置;滑动段为上下贯通的中空圆柱筒二,所述中空圆柱筒二内部设有螺旋状限位块一和限位块二,所述限位块一和限位块二分别沿中空圆柱筒二的长度方向相对设置于中空圆柱筒二的轴线两侧,限位块一和限位块二之间的间隙与螺旋杆相适配;中空圆柱筒二的上端外壁沿其周向连接有棘轮,棘轮与内齿轮啮合设置;螺旋杆上端从锚杆体的中空腔体底部依次穿过中空圆柱筒二、中空圆柱筒一到达锚杆体顶部;锚杆体下部从上至下还依次设有止浆塞、托盘和螺母。2.根据权利要求1所述的一种适用于煤矿软岩巷道的自钻式中空锚杆,其特征在于,所述的托盘和螺母之间设有橡胶垫片。3.根据权利要求1或2所述的一种适用于煤矿软岩巷道的自钻式中空锚杆,其特征在于,所述螺旋杆的下端设有握持部。4.根据权利要求3所述的一种适用于煤矿软岩巷道的自钻式中空锚杆,其特征在于,所述钻头为钢材,强度略高于岩体强度,使用寿命为一次性。

技术总结

一种适用于煤矿软岩巷道的自钻式中空锚杆,通过在锚杆体内腔设置推进装置,推进装置中的螺旋杆从上端从锚杆体的中空腔体底部进入滑动段限位块之间的间隙,在带动滑动段向上推进的过程中,带动滑动段旋转,当滑动段上端棘轮上移至固定端下端内部与内齿轮咬合时,继而带动锚杆体旋转,使得锚杆体在该旋转力的作用下向上钻入,直至螺旋杆上端推进至锚杆体顶部,下拔螺旋杆,此时棘轮在螺旋杆作用下向下滑动,不再与内齿轮接触,同时,螺旋杆在下拔过程中还能够带动碎屑排出,重复以上步骤,直至锚杆钻入围岩为止,实现了钻锚合一,简化了锚杆安装步骤;适用于松软岩层,钻孔的同时实现了锚杆自动钻入,避免了钻孔坍塌现象的产生。避免了钻孔坍塌现象的产生。避免了钻孔坍塌现象的产生。

技术研发人员:黄顺杰 孟祥瑞 赵光明 李英明 刘刚 程详 许文松 王向前

受保护的技术使用者:安徽理工大学

技术研发日:2021.06.11

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1