一种隧道侧墙的单侧支模体系的制作方法

1.本实用新型涉及隧道侧墙施工领域,特别涉及一种隧道侧墙的单侧支模体系。

背景技术:

2.目前,墙体单侧支撑主要采用三角钢模支撑法或钢管支架斜撑法。对于隧道侧墙主要是敞开段u型槽,其纵坡较大,结构段分段为20m一节段,段落前后底板高差最高达1.1m的工况,若采用三角钢模支撑法存在坑内拆移困难、同规格模板循环利用率低的问题,而若采用钢管支架斜撑法存在需使用多道斜撑,占用坑内作业面的问题。

技术实现要素:

3.本实用新型所要解决的技术问题是:为了克服现有技术的不足,提供一种隧道侧墙的单侧支模体系。

4.为了达到上述技术效果,本实用新型采用的技术方案是:一种隧道侧墙的单侧支模体系,包括基坑、设于基坑顶部的冠梁和设于基坑外的工法桩,所述基坑内预浇有u型槽基础,所述u型槽基础的内侧设置有模板组件,所述模板组件底部与u型槽基础拉结固定,模板组件顶部与工法桩或冠梁拉结固定。

5.优选地,所述u型槽基础预埋有第一拉结杆,所述第一拉结杆贯穿模板组件底部后与第一螺纹套连接。

6.优选地,所述工法桩或冠梁设置有第二拉结杆,所述第二拉结杆贯穿模板组件顶部后与第二螺纹套连接。

7.优选地,所述模板组件的后方设置有支撑型钢。

8.优选地,所述模板组件包括面板、设置在面板后方的小梁和设置在小梁后方的主梁。

9.优选地,所述面板为竹胶板。

10.优选地,所述小梁由多根并排分布在面板后方的方木组成。

11.优选地,所述主梁由多根并排分布在小梁后方的钢管组成,主梁与小梁相互垂直形成网格状结构。

12.与现有技术相比,本实用新型的有益效果是:该单侧支模体系易于安装和拆卸,且占用作业面小,解决了u型槽侧墙施工时存在的施工技术要求高、对于高大墙体局限性大、占用横向空间多、施工用料消耗大、成本高、工期长的问题。

13.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其他目的、特征和优点能够更明显易懂,下面结合附图和实施例对本实用新型做进一步详细说明,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

附图说明

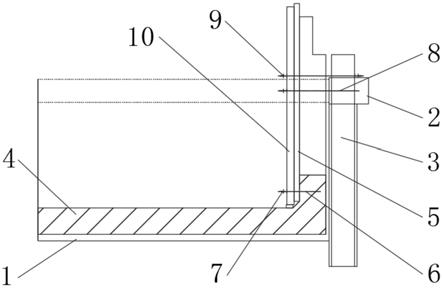

14.图1为本实用新型的隧道侧墙的单侧支模体系的结构示意图;

15.图2为本实用新型的模板组件的结构示意图。

16.图中各标号和对应的名称为:1.基坑,2.冠梁,3.工法桩,4.u型槽基础,5.模板组件,51.面板,52.小梁,53.主梁,6.第一拉结杆,7.第一螺纹套,8.第二拉结杆,9.第二螺纹套,10.支撑型钢。

具体实施方式

17.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

18.如图1所示,本实施例提供一种隧道侧墙的单侧支模体系,包括基坑1、设于基坑1顶部的冠梁2和设于基坑1外的工法桩3,基坑1内预浇有u型槽基础4,u型槽基础4的内侧设置有模板组件5,模板组件5底部与u型槽基础4拉结固定,优选地,u型槽基础4预埋有第一拉结杆6,第一拉结杆6贯穿模板组件5底部后与第一螺纹套7连接;模板组件5顶部与工法桩3或冠梁2拉结固定,优选地,工法桩3或冠梁2设置有第二拉结杆8,第二拉结杆8贯穿模板组件5顶部后与第二螺纹套9连接。

19.该单侧支模体系用于侧墙前后段高差大,作业面有限的工况。使用时,模板组件5底部通过第一拉结杆6与u型槽基础4连接,模板组件5顶部通过第二拉秸秆与工法桩3或冠梁2连接,将模板组件5可靠固定并形成一个侧墙的浇筑腔。浇筑腔灌入混凝土后,待u型槽侧墙成型后,拧松第一螺纹套7、第一螺纹套7并取下模板组件5,切断裸露在侧墙内多余的第一拉结杆6或第二拉结杆8,移至下一段重复支模施工。

20.如图2所示,模板组件5的后方设置有支撑型钢10,模板组件5包括面板51、设置在面板51后方的小梁52和设置在小梁52后方的主梁53,其中,面板51为竹胶板,小梁52由多根并排分布在面板51后方的方木组成,主梁53由多根并排分布在小梁52后方的钢管组成,主梁53与小梁52相互垂直形成网格状结构。该模板组件5具有结构简单,使用成本低的优点,且整体受力均衡,有效保证浇筑效果。

21.与传统单侧支模技术相比,该单侧支模体系易于安装和拆卸,且占用作业面小,解决了u型槽侧墙施工时存在的施工技术要求高、对于高大墙体局限性大、占用横向空间多、施工用料消耗大、成本高、工期长的问题。

22.本实用新型不局限于上述具体的实施方式,对于本领域的普通技术人员来说从上述构思出发,不经过创造性的劳动,所作出的种种变换,均落在本实用新型的保护范围之内。

技术特征:

1.一种隧道侧墙的单侧支模体系,包括基坑(1)、设于基坑(1)顶部的冠梁(2)和设于基坑(1)外的工法桩(3),其特征在于,所述基坑(1)内预浇有u型槽基础(4),所述u型槽基础(4)的内侧设置有模板组件(5),所述模板组件(5)底部与u型槽基础(4)拉结固定,模板组件(5)顶部与工法桩(3)或冠梁(2)拉结固定。2.如权利要求1所述的隧道侧墙的单侧支模体系,其特征在于,所述u型槽基础(4)预埋有第一拉结杆(6),所述第一拉结杆(6)贯穿模板组件(5)底部后与第一螺纹套(7)连接。3.如权利要求2所述的隧道侧墙的单侧支模体系,其特征在于,所述工法桩(3)或冠梁(2)设置有第二拉结杆(8),所述第二拉结杆(8)贯穿模板组件(5)顶部后与第二螺纹套(9)连接。4.如权利要求1所述的隧道侧墙的单侧支模体系,其特征在于,所述模板组件(5)的后方设置有支撑型钢(10)。5.如权利要求4所述的隧道侧墙的单侧支模体系,其特征在于,所述模板组件(5)包括面板(51)、设置在面板(51)后方的小梁(52)和设置在小梁(52)后方的主梁(53)。6.如权利要求5所述的隧道侧墙的单侧支模体系,其特征在于,所述面板(51)为竹胶板。7.如权利要求6所述的隧道侧墙的单侧支模体系,其特征在于,所述小梁(52)由多根并排分布在面板(51)后方的方木组成。8.如权利要求7所述的隧道侧墙的单侧支模体系,其特征在于,所述主梁(53)由多根并排分布在小梁(52)后方的钢管组成,主梁(53)与小梁(52)相互垂直形成网格状结构。

技术总结

本实用新型涉及一种隧道侧墙的单侧支模体系,包括基坑、设于基坑顶部的冠梁和设于基坑外的工法桩,基坑内预浇有U型槽基础,U型槽基础的内侧设置有模板组件,模板组件底部与U型槽基础拉结固定,模板组件顶部与工法桩或冠梁拉结固定。该隧道侧墙的单侧支模体系易于安装和拆卸,且占用作业面小,解决了U型槽侧墙施工时存在的施工技术要求高、对于高大墙体局限性大、占用横向空间多、施工用料消耗大、成本高、工期长的问题。工期长的问题。工期长的问题。

技术研发人员:徐风华 沈郑 徐振强

受保护的技术使用者:苏州市政园林工程集团有限公司

技术研发日:2021.06.30

技术公布日:2021/12/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1