一种空间三维粗糙迂曲裂缝暂堵剂配方优化方法与流程

本发明属于暂堵剂,具体涉及一种空间三维粗糙迂曲裂缝暂堵剂配方优化方法。

背景技术:

1、水力压裂形成交错穿插的缝网形态将储层“打碎”是油气资源获得效益开发的关键手段之一。缝内封堵可有效阻断缝内流体流动,显著提高缝内净压力。以缝内封堵为主要手段的缝内暂堵转向压裂技术可大幅度激活天然弱面,提高储层整体改造效果。实现缝内暂堵转向,关键在于优选暂堵剂配方,保证暂堵剂在水力裂缝内形成有效封堵,抑制主裂缝扩展。

2、目前优选缝内暂堵的堵剂配方方法主要有槽堵试验、劈裂造缝封堵试验、3d打印裂缝模型封堵试验和大物模水力压裂封堵试验。槽堵试验无法反映真实裂缝壁面形态的影响,而且裂缝模型的尺寸太小。劈裂造缝封堵实验中管线直接连接缝口,无法模拟暂堵剂由井筒进入裂缝变向运移的动态过程,且楔形缝口设计忽略了缝口节流效应的影响;3d打印裂缝模型虽能重构裂缝的粗糙面,但裂缝面并非三维结构,暂堵剂在缝内沿单一方向流动。大物模水力压裂封堵实验能够模拟整个暂堵压裂过程,包括注入压裂液产生水力裂缝,泵入暂堵剂封堵裂缝和泵入压裂液产生新裂缝。此外,该实验过程能够产生三维裂缝形态且能够考虑缝口变向、节流效应的影响。但该类实验过程中,暂堵剂主要在井筒内堆积,难以运移进入缝内,无法探究缝内暂堵剂运移及封堵规律。

技术实现思路

1、为克服以上技术问题,本发明提供了一种空间三维粗糙迂曲裂缝暂堵剂配方优化方法,解决现有方法不能完整模拟暂堵压裂过程及不能考虑空间三维裂缝形态影响的难题,确保优化得到的暂堵剂配方获得更加可靠的暂堵效果。

2、为实现以上目的,本发明提供的技术方案如下:

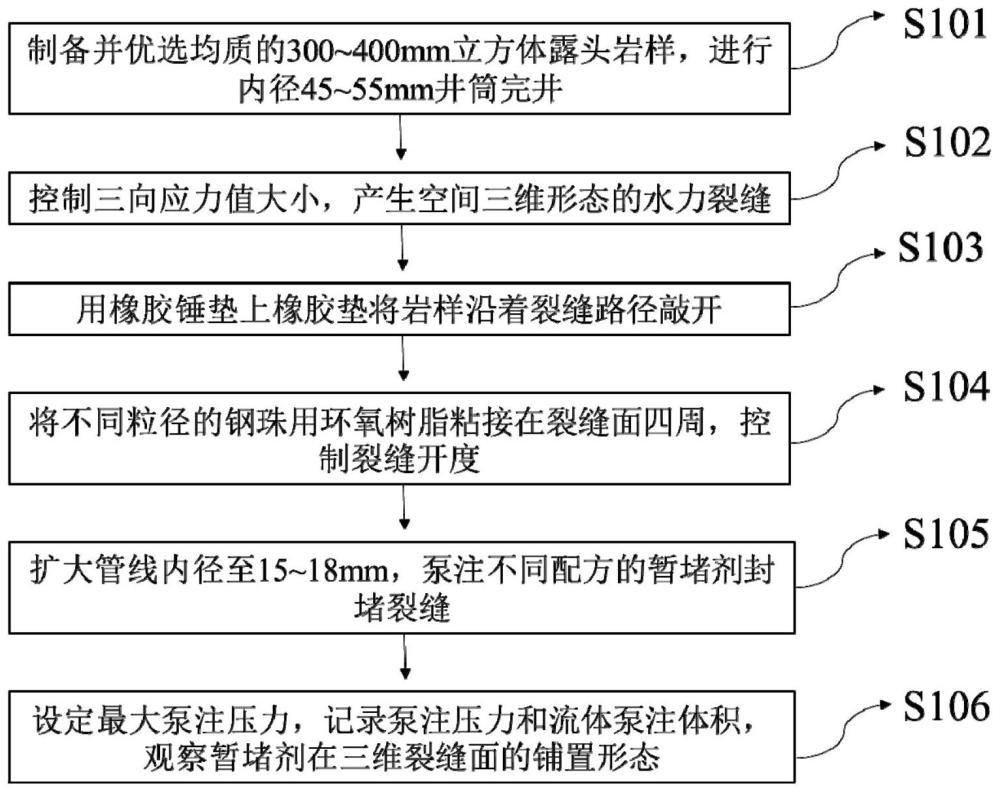

3、一种空间三维粗糙迂曲裂缝暂堵剂配方优化方法,包括如下步骤:

4、步骤1,制备并优选均质立方体露头岩样,进行井筒完井;

5、步骤2,控制三向应力值大小,使岩样产生空间三维形态的水力裂缝;

6、步骤3,用橡胶锤垫上橡胶垫将岩样沿着裂缝路径敲开;

7、步骤4,将不同粒径的钢珠用环氧树脂粘接在裂缝面四周,控制裂缝开度;

8、步骤5,扩大管线内径,泵注不同配方的暂堵剂封堵裂缝;

9、步骤6,设定最大泵注压力,记录泵注压力和流体泵注体积,观察暂堵剂在三维裂缝面的铺置形态,判断暂堵剂配方是否可用于井下缝内封堵施工。

10、优选地,步骤1中,所述均质立方体露头岩样的规格为边长300~400mm。

11、优选地,步骤1中,所述井筒完井的内径45~55mm。

12、优选地,在步骤1中,采用线切割方式制取300~400mm立方体露头岩样,露头岩样中不含天然裂缝和大孔隙,且没有分层现象,确保露头岩样均质。

13、在步骤1中,采用钻孔设备对露头岩样垂直一面方向上钻出一长200~250mm,内径45~55mm的柱形孔,并将长125~175mm、内径15~18mm、外径42~52mm的钢管用环氧树脂固定在裸眼井中,裸眼段预留长度为75mm。

14、优选地,在步骤2中,井筒方向沿x方向,垂直井筒的两个方向分别是y、z方向,当需要产生垂直于井筒的横切缝时,控制x方向应力比y、z两个方向的应力大4mpa;当要产生沿着井筒的垂直缝时,控制y或z方向的应力比x放向的应力大4mpa;当要产生倾斜缝,当要产生倾斜缝,控制x方向应力比y、z两个方向的较小应力的高出值低于4mpa。

15、优选地,在步骤4中,选用的钢珠直径分别为1mm、2mm、3mm、4mm、5mm、6mm和7mm,采用高强度环氧树脂将钢珠均匀铺置在裂缝四周。

16、优选地,在步骤5中,采用高承压橡胶管线连接岩样夹持腔体和中间容器,中间容器内装有含不同配方暂堵剂的压裂液,用恒流泵泵注清水,清水推动中间容器内的活塞,将含暂堵剂的压裂液泵入岩样,封堵裂缝。

17、优选地,步骤5中,扩大管线内径至15~18mm。

18、优选地,步骤6中,最大泵注压力设定为3~5mpa,恒流泵泵注速度为30~60ml/min,泵注压力达到3~5mpa时停泵,打开裂缝面,当缝内形成有效架桥时,且达到3~5mpa的泵注时间小于8000s时,该暂堵剂配方可用于井下缝内封堵施工。

19、与现有技术比,本发明的技术优势在于:

20、本发明所述的方法能够反映真实裂缝形态,优化得到的配方封堵效果更加可靠。本发明所述的方法能够更好地控制裂缝开度,模拟不同地下场景,帮助建立暂堵方案库。基于本发明优化得到的暂堵剂配方,能够显著提高缝内暂堵压裂现场成功率,扩大储层改造体积,提高单井产量。

技术特征:

1.一种空间三维粗糙迂曲裂缝暂堵剂配方优化方法,其特征在于,包括如下步骤:

2.如权利要求1所述的暂堵剂配方优化方法,其特征在于,步骤1中,所述均质立方体露头岩样的规格为边长300~400mm。

3.如权利要求1所述的暂堵剂配方优化方法,其特征在于,步骤1中,所述井筒完井的内径45~55mm。

4.如权利要求1所述的暂堵剂配方优化方法,其特征在于,在步骤1中,采用线切割方式制取300~400mm立方体露头岩样,露头岩样中不含天然裂缝和大孔隙,且没有分层现象,确保露头岩样均质。

5.如权利要求1所述的暂堵剂配方优化方法,其特征在于,在步骤1中,采用钻孔设备对露头岩样垂直一面方向上钻出一长200~250mm,内径45~55mm的柱形孔,并将长125~175mm、内径15~18mm、外径42~52mm的钢管用环氧树脂固定在裸眼井中,裸眼段预留长度为75mm。

6.如权利要求1所述的暂堵剂配方优化方法,其特征在于,在步骤2中,井筒方向沿x方向,垂直井筒的两个方向分别是y、z方向,当需要产生垂直于井筒的横切缝时,控制x方向应力比y、z两个方向的应力大4mpa;当要产生沿着井筒的垂直缝时,控制y或z方向的应力比x放向的应力大4mpa;当要产生倾斜缝,当要产生倾斜缝,控制x方向应力比y、z两个方向的较小应力的高出值低于4mpa。

7.如权利要求1所述的暂堵剂配方优化方法,其特征在于,在步骤4中,选用的钢珠直径分别为1mm、2mm、3mm、4mm、5mm、6mm和7mm,采用环氧树脂将钢珠均匀铺置在裂缝四周。

8.如权利要求1所述的暂堵剂配方优化方法,其特征在于,在步骤5中,采用高承压橡胶管线连接岩样夹持腔体和中间容器,中间容器内装有含不同配方暂堵剂的压裂液,用恒流泵泵注清水,清水推动中间容器内的活塞,将含暂堵剂的压裂液泵入岩样,封堵裂缝。

9.如权利要求1所述的暂堵剂配方优化方法,其特征在于,步骤5中,扩大管线内径至15~18mm。

10.如权利要求1所述的暂堵剂配方优化方法,其特征在于,步骤6中,最大泵注压力设定为3~5mpa,恒流泵泵注速度为30~60ml/min,泵注压力达到3~5mpa时停泵,打开裂缝面,当缝内形成有效架桥时,且达到3~5mpa的泵注时间小于8000s时,该暂堵剂配方能够用于井下缝内封堵施工。

技术总结

本发明属于暂堵剂技术领域,具体涉及一种空间三维粗糙迂曲裂缝暂堵剂配方优化方法。所述方法包括如下步骤:制备均质立方体露头岩样,进行井筒完井;控制三向应力值大小,使岩样产生空间三维形态的水力裂缝;用橡胶锤垫上橡胶垫将岩样沿着裂缝路径敲开;将不同粒径的钢珠用环氧树脂粘接在裂缝面四周,控制裂缝开度;扩大管线内径,泵注不同配方的暂堵剂封堵裂缝;设定最大泵注压力,记录泵注压力和流体泵注体积,观察暂堵剂在三维裂缝面的铺置形态,判断暂堵剂配方是否可用于井下缝内封堵施工。该方法解决了现有方法中不能完整模拟暂堵压裂过程及不能考虑空间三维裂缝形态影响的难题,确保优化得到的暂堵剂配方获得更加可靠的暂堵效果。

技术研发人员:吴宝成,石善志,栾海军,董景锋,张敬春,俞天喜,潘丽燕,孙锡泽,徐鹏,郝丽华

受保护的技术使用者:中国石油天然气股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!