定向水平孔超前探查煤矿断层取芯装置及防岩芯滑落方法与流程

1.本发明涉及煤矿断层水平探查技术领域。具体地说是定向水平孔超前探查煤矿断层取芯装置及防岩芯滑落方法。

背景技术:

2.随着煤矿开采规模、开采深度和开采复杂程度的逐渐提高,矿井面临的安全生产威胁越来越严重。据不完全统计,在煤矿重大事故中,与地质构造有关的各类重大事故占80%,断层作为煤矿井下主要的地质构造体与灾害的发生有着直接或间接的关系,因此做好煤矿井下断层的探查工作在一定程度上将为矿井的安全生产起到保驾护航的作用。目前国内断层探查技术仍处于发展阶段,目前煤矿常采用三维地震、电法、地质雷达等物探手段、常规的钻探手段及定向水平孔手段探查断层,其中物探手段主要存在以下缺点:1、判断水平位置误差往往在-30至+30m之间;2、对地质异常体有多解性;3、探查结论缺少实物对照,不够直观等;必须通过钻探的手段对物探结果进行验证,根据钻探钻井岩屑、钻进参数变化、简易水文地质参数变化、测井数据等进行断层识别,其中常规钻探探查手段有岩层取芯装置,但是定向水平孔缺少相应的岩层取芯装置,不能进行多因素耦合分析和精准测控断层。

技术实现要素:

3.为此,本发明所要解决的技术问题在于提供一种适用于地面定向水平孔超前探查断层取芯的定向水平孔超前探查煤矿断层取芯装置及防岩芯滑落方法。

4.为解决上述技术问题,本发明提供如下技术方案:定向水平孔超前探查煤矿断层取芯装置,包括外筒和同轴设置在所述外筒内的内筒,所述外筒的前端上同轴安装有取芯钻头,所述内筒的前端上同轴安装有岩芯爪组合件,所述岩芯爪组合件位于所述取芯钻头内,所述岩芯爪组合件的前端端面至所述取芯钻头内台肩面的距离大于零;所述岩芯爪组合件和所述取芯钻头之间安装有滚柱轴承,所述外筒的后端内同轴安装有旋转总成组件,所述旋转总成组件与所述外筒轴向固定,所述旋转总成组件的前端上安装有轴向调节组件,所述轴向调节组件的前端与所述内筒的后端连接;所述外筒的筒壁两端上分别安装有前扶正器和后扶正器。

5.上述定向水平孔超前探查煤矿断层取芯装置,所述旋转总成组件包括空心旋转轴、推力轴承、卡键、径向轴承和载母,所述载母同轴固定安装在所述外筒的后端内,所述空心旋转轴的后端同轴插入所述载母内,所述空心旋转轴上设置有台肩,所述空心旋转轴上从台肩位置处至后端端部位置处依次同轴安装有所述推力轴承、所述卡键和所述径向轴承,所述推力轴承的前端抵顶在所述台肩上,所述卡键的两端分别与所述推力轴承的后端和所述径向轴承的前端贴合,所述空心旋转轴的上位于所述径向轴承的后方开设有限位槽,所述限位槽内安装有挡圈,所述挡圈抵顶在所述径向轴承的后端上;所述载母的前端内壁上设置有限位圈,所述推力轴承的前端抵顶在所述限位圈上,且所述推力轴承的前端外

径与所述载母的前端内径相匹配,所述外筒的后端上安装有分流接头,所述分流接头的前端连接在所述载母的后端内。

6.上述定向水平孔超前探查煤矿断层取芯装置,所述轴向调节组件包括后连接套、止退环和锁紧螺母,所述空心旋转轴的前端外壁上开设有外螺纹,所述后连接套和所述止退环由前至后依次套在所述空心旋转轴的前端上,所述锁紧螺母螺纹连接在所述空心旋转轴上并抵顶所述止退环和所述后连接套;所述后连接套的前端外壁上开设有外螺纹,所述内筒的后端内壁上设置有内螺纹,所述内筒的后端与所述后连接套的前端螺纹连接。

7.上述定向水平孔超前探查煤矿断层取芯装置,所述空心旋转轴的侧壁中部上开有泥浆孔,所述泥浆孔倾斜设置;所述空心旋转轴的前端内同轴固定安装有密封挡圈,所述空心旋转轴内安装有钢球,所述钢球与所述密封挡圈的后端密封贴合。

8.上述定向水平孔超前探查煤矿断层取芯装置,所述岩芯爪组合件包括岩芯爪座和岩芯爪,所述岩芯爪座同轴安装在所述取芯钻头内,所述岩芯爪座的后端螺纹连接有前连接套,所述前连接套的后端与所述内筒的前端螺纹连接,所述岩芯爪座内沿其周向均匀布置有所述岩芯爪;所述滚柱轴承的外侧支撑在所述取芯钻头的内侧壁面上,所述滚柱轴承内侧支撑在所述岩芯爪座的外侧壁面上。

9.上述定向水平孔超前探查煤矿断层取芯装置,在软地层取芯时:所述岩芯爪座前端面至所述内台肩面的距离为6-11mm;在硬地层取芯时:所述岩芯爪座前端面至所述内台肩面的距离为11-16mm。

10.上述定向水平孔超前探查煤矿断层取芯装置,所述岩芯爪座的前端中心孔为锥形孔,所述锥形孔的前端内径至所述岩芯爪座安装有岩芯爪位置处的内径逐渐缩小,所述锥形孔的前端内径小于所述取芯钻头的内径;所述锥形孔前端上设置有内倒角,所述内倒角的最大内径大于所述取芯钻头的内径;所述内筒的内径和前连接套的内径相等,所述内筒内径大于所述锥形孔的最小内径并且小于所述锥形孔的最大内径,能够保证在岩芯顺畅进入内筒,同时保证岩芯与内筒的贴合度,避免出现岩芯过松或过紧。

11.上述定向水平孔超前探查煤矿断层取芯装置,所述前扶正器和所述后扶正器的剖面轮廓线均为弧形,所述前扶正器和所述后扶正器的中间外径至两端外径逐渐缩小。

12.定向水平孔超前探查煤矿断层取芯防岩芯滑落方法,包括以下步骤:

13.步骤a:组装定向水平孔超前探查煤矿断层取芯装置:定向水平孔超前探查煤矿断层取芯装置包括外筒和同轴设置在所述外筒内的内筒,所述外筒的前端上同轴安装有取芯钻头,所述内筒的前端上同轴安装有岩芯爪组合件,所述岩芯爪组合件位于所述取芯钻头内,所述岩芯爪组合件的前端端面至所述取芯钻头内台肩面的距离大于零;所述岩芯爪组合件和所述取芯钻头之间安装有滚柱轴承,所述外筒的后端内同轴安装有旋转总成组件,所述旋转总成组件与所述外筒轴向固定,所述旋转总成组件的前端上安装有轴向调节组件,所述轴向调节组件的前端与所述内筒的后端连接;所述外筒的筒壁两端上分别安装有前扶正器和后扶正器;

14.步骤b:根据现场地层硬度计算岩芯爪组合件的前端端面至所述取芯钻头内台肩面的距离:岩芯爪组合件的前端端面至所述取芯钻头内台肩面的距离值记为c,测量岩芯爪组合件前端端面至外筒前端端面的距离并记录长度值为b,测量取芯钻头内台肩面至外筒前端端面的距离并记录长度值为a,用a值减去b值所得结果即为c值;

15.步骤c:通过轴向调节组件调整岩芯爪组合件前端端面至取芯钻头内台肩面的距离,直至岩芯爪组合件的前端端面至取芯钻头内台肩面的距离等于c值。

16.上述定向水平孔超前探查煤矿断层取芯防岩芯滑落方法,在软地层取芯时:c值为6-11mm;在硬地层取芯时:c值11-16mm。

17.本发明的技术方案取得了如下有益的技术效果:

18.1、本发明,能够在水平取芯时,使岩芯完整度高,不易断裂,取芯成功率高;通过将岩芯爪座的前端设置为锥形孔,并与取芯钻头的中心孔相匹配,在取芯时,岩芯进入取芯钻头,能够经过倒角导向进入锥形孔内,随着岩芯的不断前进,在锥形孔的作用下,实现对岩芯导向,保证取芯同轴率,并且能够对岩芯的外壁进行挤压强化,保证取芯的完整性,避免出现岩芯散开,在拔钻时,能够提高岩芯爪座与岩芯的摩擦力;其次,在浆液对岩芯表层冲刷后,其外径会微量的缩小,利用锥形孔能够保证与岩芯始终贴合。

19.2、由于在钻进时取芯时,需要保证泥浆循环,就导致了浆液对岩芯表层冲刷,使岩芯表面被破坏,并导致拔钻过程中岩芯脱落,引起取芯失败,本发明,通过设置轴向调节组件,能够对岩芯爪组合件的前端端面至取芯钻头内台肩面的距离进行调整,实现调控泥浆冲刷量,以适用于不同硬度的地层条件,保证岩芯的完整性和取芯的成功率。

20.3、本发明,通过设置前后两个扶正器,能够极大的提高扶正效果,并且扶正器形似腰鼓,与井壁的相切长度较短,使内筒具有较大的稳定能力;通过设置径向轴承、推力轴承和滚柱轴承,能够在内筒的两端形成稳定的支撑效果,使内筒能够正对取芯钻头的喉部,使岩芯能顺利进入内筒并得到保护,并且这种结构能防止内筒产生旋转,使工具处于水平位置时,起到扶正内筒,有利于提高岩芯获取率。

附图说明

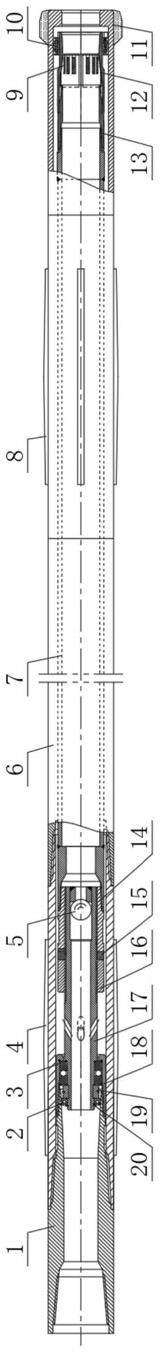

21.图1本发明取芯装置的剖面结构示意图;

22.图2本发明取芯装置后端的剖面结构示意图;

23.图3本发明取芯装置前端的剖面结构示意图。

24.图中附图标记表示为:1-分流接头;2-径向轴承;3-推力轴承;4-后扶正器;5-钢球;6-外筒;7-内筒;8-前扶正器;9-岩芯爪;10-滚柱轴承;11-取芯钻头;12-岩芯爪座;13-前连接套;14-后连接套;15-止退环;16-锁紧螺母;17-空心旋转轴;18-载母;19-卡键;20-挡圈。

具体实施方式

25.实施例1

26.本实施例中的定向水平孔超前探查煤矿断层取芯装置,请参阅图1-3,包括外筒6和同轴设置在所述外筒6内的内筒7,所述外筒6的前端上同轴安装有取芯钻头11,所述内筒7的前端上同轴安装有岩芯爪组合件,所述岩芯爪组合件位于所述取芯钻头11内,所述岩芯爪组合件的前端端面至所述取芯钻头11内台肩面的距离大于零;所述岩芯爪组合件和所述取芯钻头11之间安装有滚柱轴承10,所述外筒6的后端内同轴安装有旋转总成组件,所述旋转总成组件与所述外筒6轴向固定,所述旋转总成组件的前端上安装有轴向调节组件,所述轴向调节组件的前端与所述内筒7的后端连接,外筒6加两个扶正器长5100mm,外筒6两端均

有支撑点,抗弯曲能力强,有利于提高岩芯收获率、单筒进尺和延长金刚石取芯钻头使用寿命,适用用于ф149.2-ф215.9mm井眼的中曲率半径水平孔取芯作业,其能通过的最大造斜率48.15

°

/100m。

27.如图2所示,所述外筒6的筒壁两端上分别安装有前扶正器8和后扶正器4,所述前扶正器8和所述后扶正器4的剖面轮廓线均为弧形,所述前扶正器8和所述后扶正器4的中间外径至两端外径逐渐缩小,所述前扶正器8靠近钻头,所述后扶正器4距离钻头4600mm,使外筒6具有较大的稳定能力,可提高机械钻速。

28.如图2所示,所述旋转总成组件包括空心旋转轴17、推力轴承3、卡键19、径向轴承2和载母18,所述载母18同轴固定安装在所述外筒6的后端内,所述空心旋转轴17的后端同轴插入所述载母18内,所述空心旋转轴17上设置有台肩,所述空心旋转轴17上从台肩位置处至后端端部位置处依次同轴安装有所述推力轴承3、所述卡键19和所述径向轴承2,所述推力轴承3的前端抵顶在所述台肩上,所述卡键19的两端分别与所述推力轴承3的后端和所述径向轴承2的前端贴合,所述空心旋转轴17的上位于所述径向轴承2的后方开设有限位槽,所述限位槽内安装有挡圈20,所述挡圈20抵顶在所述径向轴承2的后端上;所述载母18的前端内壁上设置有限位圈,所述推力轴承3的前端抵顶在所述限位圈上,且所述推力轴承3的前端外径与所述载母18的前端内径相匹配,所述外筒6的后端上安装有分流接头1,所述分流接头1的前端连接在所述载母18的后端内,径向轴承2、推力轴承3和滚柱轴承10均采用无弹夹,两端无密封,能够允许少量泥浆流过起冷却和润滑轴承的作用,结构简单、转动灵活、寿命长。

29.所述轴向调节组件包括后连接套14、止退环15和锁紧螺母16,所述空心旋转轴17的前端外壁上开设有外螺纹,所述后连接套14和所述止退环15由前至后依次套在所述空心旋转轴17的前端上,所述锁紧螺母16螺纹连接在所述空心旋转轴17上并抵顶所述止退环15和所述后连接套14;所述后连接套14的前端外壁上开设有外螺纹,所述内筒7的后端内壁上设置有内螺纹,所述内筒7的后端与所述后连接套14的前端螺纹连接。

30.所述空心旋转轴17的侧壁中部上开有泥浆孔,所述泥浆孔倾斜设置;所述空心旋转轴17的前端内同轴固定安装有密封挡圈,所述空心旋转轴17内安装有钢球5,所述钢球5与所述密封挡圈的后端密封贴合。

31.如图3所示,所述岩芯爪组合件包括岩芯爪座12和岩芯爪9,所述岩芯爪座12同轴安装在所述取芯钻头11内,所述岩芯爪座12的后端螺纹连接有前连接套13,所述前连接套13的后端与所述内筒7的前端螺纹连接,所述岩芯爪座12内沿其周向均匀布置有所述岩芯爪9;所述滚柱轴承10的外侧支撑在所述取芯钻头11的内侧壁面上,所述滚柱轴承10内侧支撑在所述岩芯爪座12的外侧壁面上。

32.在软地层取芯时:所述岩芯爪座12前端面至所述内台肩面的距离为6-11mm;在硬地层取芯时:所述岩芯爪座12前端面至所述内台肩面的距离为11-16mm,由于在钻进时取芯时,需要保证泥浆循环,就导致了浆液对岩芯表层冲刷,使岩芯表面被破坏,并导致拔钻过程中岩芯脱落,导致取芯失败,通过设置轴向调节组件,能够对岩芯爪组合件的前端端面至取芯钻头11内台肩面的距离进行调整,实现调控泥浆冲刷量,以适用于不同硬度的地层条件,保证岩芯的完整性和取芯的成功率。

33.所述岩芯爪座12的前端中心孔为锥形孔,所述锥形孔的前端内径至所述岩芯爪座

12安装有岩芯爪9位置处的内径逐渐缩小,所述锥形孔的前端内径小于所述取芯钻头11的内径;所述锥形孔前端上设置有内倒角,所述内倒角的最大内径大于所述取芯钻头11的内径;所述内筒7的内径和前连接套13的内径相等,所述内筒7内径大于所述锥形孔的最小内径并且小于所述锥形孔的最大内径,通过将岩芯爪座12的前端设置为锥形孔,并与取芯钻头11的中心孔相匹配,在取芯时,岩芯进入取芯钻头11,能够经过倒角导向进入锥形孔内,随着岩芯的不断前进,在锥形孔的作用下,实现对岩芯导向,保证取芯同轴率,并且能够对岩芯的外壁进行挤压强化,保证取芯的完整性,避免出现岩芯散开,在拔钻时,能够提高岩芯爪座12与岩芯的摩擦力;其次,在浆液对岩芯表层冲刷后,其外径会微量的缩小,利用锥形孔能够保证与岩芯始终贴合。

34.实施例2

35.在实施例1中定向水平孔超前探查煤矿断层取芯装置的基础上进行调节,实现定向水平孔超前探查煤矿断层取芯防岩芯滑落方法,包括以下步骤;

36.步骤a:组装定向水平孔超前探查煤矿断层取芯装置:定向水平孔超前探查煤矿断层取芯装置包括外筒6和同轴设置在所述外筒6内的内筒7,所述外筒6的前端上同轴安装有取芯钻头11,所述内筒7的前端上同轴安装有岩芯爪组合件,所述岩芯爪组合件位于所述取芯钻头11内,所述岩芯爪组合件的前端端面至所述取芯钻头11内台肩面的距离大于零;所述岩芯爪组合件和所述取芯钻头11之间安装有滚柱轴承10,所述外筒6的后端内同轴安装有旋转总成组件,所述旋转总成组件与所述外筒6轴向固定,所述旋转总成组件的前端上安装有轴向调节组件,所述轴向调节组件的前端与所述内筒7的后端连接;所述外筒6的筒壁两端上分别安装有前扶正器8和后扶正器4;

37.步骤b:根据现场地层硬度计算岩芯爪组合件的前端端面至所述取芯钻头11内台肩面的距离:岩芯爪组合件的前端端面至所述取芯钻头11内台肩面的距离值记为c,测量岩芯爪组合件前端端面至外筒6前端端面的距离并记录长度值为b,测量取芯钻头11内台肩面至外筒6前端端面的距离并记录长度值为a,用a值减去b值所得结果即为c值;

38.步骤c:通过轴向调节组件调整岩芯爪组合件前端端面至取芯钻头11内台肩面的距离,直至岩芯爪组合件的前端端面至取芯钻头11内台肩面的距离等于c值。

39.在软地层取芯时:c值为6-11mm;在硬地层取芯时:c值11-16mm

40.工作流程:1、取芯前采用常规钻具对井眼进行通井,确保井底无沉砂、无金属落物等;

41.2、对取芯装置进行检查:保证各个旋转部件转动灵活;连接处无咬偏、无裂纹等缺陷,螺纹完好;岩芯爪9上下活动顺畅;

42.3、取芯装置在井场上组装时,上紧选用的岩芯爪组合件、前扶正器8和后扶正器4;卸掉外筒护丝,测量岩芯爪组合件外端面至外筒本体长度,记下该长度值b,然后戴上护丝;测量取芯钻头11内台肩至外筒本体长度并记下该长度值a;用提升短节将内、外筒同时吊上钻台,按下钻铤的方法下入井眼内,并用安全卡瓦卡牢;

43.4、根据上面a、b值预调整岩芯爪座12端面与取芯钻头11内台肩的纵向间隙即a减去b所得结果c,调整完毕后卸掉内筒7卡盘下放内筒7,然后将分流接头1外螺纹与外筒6内螺纹上紧,如果不合适需继续调整;

44.5、下钻完毕,充分循环钻井液,循环完毕后,缓慢下放钻具,让钻头接触井底,采用

低限转速、排量、轻钻压试运转。若运转平稳,待钻出井底与钻头形状吻合时,逐渐调整至推荐取芯参数;

45.6、割芯时,缓慢上提钻具,注意观察指重表显示,一般增加悬重50-150kn又立即消除,证明岩芯被拔断;如果加悬重50-150kn稳住不降,则应停止上提钻具,保持岩芯受拉状态,增加泥浆泵排量循环,直至岩芯拔断;上提取芯器进行岩芯出桶工作。

46.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本专利申请权利要求的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1