电力隧道十字分舱断面结构及施工方法与流程

1.本发明涉及电力隧道盾构施工技术领域,特别涉及一种电力隧道十字分舱断面结构及施工方法。

背景技术:

2.电力隧道是指用于容纳大量电缆的隧道式构筑物,电力隧道不仅能更好地保护电缆,还能方便人们对电缆进行检查和维修。传统的电力隧道内部的电缆多采用电缆支架进行架设,没有完全对电力隧道的内部空间进行有效的利用,而高电压、多回数的电缆的布置又非常复杂,导致电缆布置的效率低下,安全性难以保证,且传统电力隧道施工过程中存在较多混凝土湿作业,而电力隧道内空间狭小,不便于进行大量的混凝土湿作业。

技术实现要素:

3.本发明要解决的技术问题是为了克服现有技术中电力隧道未能有效利用内部空间、电缆布置效率低、安全性低以及湿作业较多的缺陷,提供一种电力隧道十字分舱断面结构及施工方法。

4.本发明通过下述技术方案来解决上述技术问题:

5.一种电力隧道十字分舱断面结构,包括:

6.外围结构,所述外围结构通过若干盾构管片环拼接形成,所述盾构管片环由若干盾构管片拼接形成;

7.纵向隔离结构,所述纵向隔离结构包括预制十字型构件,所述预制十字型构件的底部固定于所述外围结构的底部中心位置,所述预制十字型构件的顶部延伸至所述外围结构的顶部中心位置,所述纵向隔离结构将所述外围结构隔离出相对独立的左舱室和右舱室;

8.承托件,所述外围结构的左右两侧对称设置有所述承托件;

9.预制横向隔板,所述预制横向隔板固定于所述预制十字型构件的中部位置和所述承托件的顶面,所述左舱室和所述右舱室均被所述预制横向隔板隔离出上下两个舱室。

10.优选地,所述预制十字型构件包括立柱、纵梁和牛腿;

11.所述立柱的底端固定于所述外围结构的底部中心位置,所述立柱的顶端延伸至所述外围结构的顶部中心位置;

12.所述纵梁沿所述外围结构的纵向设置,并固定于所述立柱的中部位置;

13.所述立柱的左右两侧各延伸出一个所述牛腿,所述牛腿的上表面和所述纵梁的上表面在同一平面内。

14.优选地,所述预制十字型构件为预制钢筋混凝土结构;

15.所述立柱的底端预埋有第一钢板,所述外围结构上与所述立柱的底端对应的所述盾构管片上预埋有第二钢板,所述第一钢板与所述第二钢板对应连接。

16.优选地,相邻盾构管片之间形成拼接缝,所述盾构管片环分为第一类环和第二类

环;

17.所述第一类环的底部中心位置在拼接缝处,所述第二类环的底部中心位置在所述盾构管片的中间区域,所述第二类环的底部中心位置所对应的所述盾构管片上预埋有所述第二钢板;

18.所述外围结构由所述第一类环和所述第二类环间隔设置形成,或所述外围结构全部由所述第二类环组成。

19.优选地,所述纵向隔离结构还包括分隔墙;

20.所述纵梁上设有上分隔墙,所述上分隔墙连接于所述外围结构的顶部;

21.所述纵梁的下侧设有下分隔墙,所述下分隔墙连接于所述外围结构的底部;

22.所述上分隔墙、所述下分隔墙与所述预制横向隔板共同将所述外围结构隔离出四个相对独立的舱室;

23.所述上分隔墙和所述下分隔墙上均设有防火门。

24.优选地,所述承托件包括若干第三钢板、若干纵向钢筋和混凝土填充层;

25.与所述承托件相邻的所述盾构管片内预埋有第四钢板,若干所述第三钢板沿垂直所述第四钢板的方向与所述第四钢板对应连接;

26.若干所述纵向钢筋沿所述外围结构的纵向环向设置在所述第三钢板上,并将若干所述第三钢板进行连接;

27.所述混凝土填充层对若干所述第三钢板和若干所述纵向钢筋形成包裹。

28.优选地,所述预制横向隔板为预制钢筋混凝土板;

29.所述预制横向隔板设有第一排水沟,所述第一排水沟沿所述外围结构的纵向设置于所述预制横向隔板的靠近所述承托件的一侧;

30.在所述左舱室中,所述预制横向隔板的上表面从靠近所述承托件的一侧到另外一侧向上倾斜;在所述右舱室中,所述预制横向隔板的上表面从靠近所述承托件的一侧到另外一侧向上倾斜;

31.所述预制横向隔板设有防水盖板。

32.优选地,所述预制横向隔板与所述预制十字型构件和所述承托件之间设有找平层,所述找平层的上表面水平设置,所述找平层为水泥砂浆层。

33.优选地,所述电力隧道十字分舱断面结构的底部设有用于人、车通过的走道板;

34.所述走道板由两块预制混凝土构件拼接而成,所述走道板设有预留孔以便所述预制十字型构件的底部穿过;

35.所述走道板的上表面由所述外围结构的中心位置向两侧倾斜;

36.所述走道板设有第二排水沟,所述第二排水沟沿所述外围结构的纵向设置于所述走道板远离所述预制十字型构件的一侧。

37.优选地,所述预制横向隔板与所述预制十字型构件之间以及所述预制横向隔板与所述承托件之间留有10mm-30mm的间隙,相邻所述预制十字型构件之间留有10mm-30mm的间隙。

38.一种电力隧道十字分舱断面结构的施工方法,其特征在于,包括以下步骤:

39.s10、获取所述外围结构、所述预制十字型构件、所述承托件和所述预制横向隔板;

40.s20、将所述预制十字型构件的底部固定于所述外围结构的底部中心位置,所述预

制十字型构件的顶部延伸至所述外围结构的顶部中心位置;

41.s30、将所述承托件固定于所述外围结构的侧边的所述盾构管片上;

42.s40、将所述预制横向隔板固定于所述预制十字型构件的中部位置和所述承托件的顶面,将所述外围结构隔离出四个相对独立的舱室。

43.优选地,

44.所述步骤s10中,获取所述外围结构的步骤为:

45.拼接出第一类环和第二类环,使所述第一类环和所述第二类环间隔设置并拼接形成所述外围结构,其中,所述第一类环的底部中心位置在拼接缝处,所述第二类环的底部中心位置在所述盾构管片的中间区域,所述第二类环的底部中心位置所对应的所述盾构管片上预埋有第二钢板。

46.所述步骤s20具体为:

47.将所述预制十字型构件的立柱的底端预埋的第一钢板与所述第二钢板进行焊接或螺栓连接。

48.在步骤s20和步骤s30之间还包括步骤:

49.s21、在所述外围结构的底部拼装用于人、车通过的走道板;

50.s22、在所述走道板上对应于所述十字型构件的纵梁的位置设置连接所述走道板和所述纵梁的下分隔墙,所述下分隔墙从所述外围结构的底部开始砌筑至所述纵梁的下表面,同时在所述十字型构件的纵梁上砌筑上分隔墙,所述上分隔墙砌筑至所述外围结构的顶部。

51.所述步骤s30包括如下步骤:

52.s301、将若干第三钢板沿垂直于预埋在所述外围结构上的第四钢板的方向与所述第四钢板对应连接;

53.s302、将若干纵向钢筋沿所述外围结构的纵向环向点焊在所述第三钢板上;

54.s303、支模、浇筑混凝土,将所述第三钢板和所述纵向钢筋包裹其中,形成所述承托件。

55.所述步骤s40包括如下步骤:

56.s401、在所述预制十字型构件的所述纵梁的上表面和所述承托件的上表面分别铺设找平层,控制各所述找平层的上表面位于同一高度;

57.s402、相邻的所述找平层上搭设有若干间隔布置的预制横向隔板,所述预制横向隔板与所述上分隔墙和所述下分隔墙共同将所述外围结构隔离出四个相对独立的舱室。

58.本发明的积极进步效果在于:

59.本发明通过纵向隔离结构、承托件和预制横向隔板将外围结构隔离出相对独立的四个舱室,能够更有效地利用电力隧道内部有限的空间,方便电缆架设和人工检修;本发明所采用的盾构管片、预制十字型构件和预制横向隔板均为预制结构,构件工厂化制作,装配式安装,标准化程度高,质量和精度可得到有效保证,且现场混凝土湿作业量较少,且无需现场支模,施工简单、快速、方便,满足绿色施工要求。

附图说明

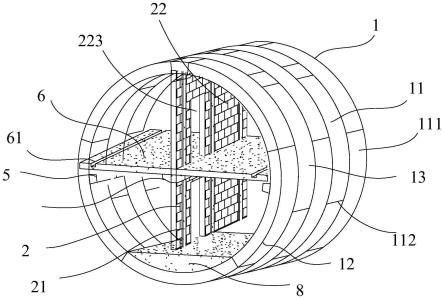

60.图1为本发明一较佳实施例的整体结构示意图。

61.图2为本发明一较佳实施例的横断面图。

62.图3为本发明一较佳实施例的底部展开俯视图。

63.图4为本发明一较佳实施例的上部展开俯视图。

64.图5为本发明一较佳实施例的纵向立面图。

65.图6为本发明一较佳实施例的承托件的横向断面图。

66.图7为本发明一较佳实施例的承托件的纵向断面图。

67.图8为本发明一较佳实施例的走道板的平面图。

68.图9为本发明一较佳实施例的走道板的剖面图。

69.图10为本发明一较佳实施例的施工方法的流程图。

70.附图标记说明:

71.外围结构1

72.盾构管片环11

73.盾构管片111

74.拼接缝112

75.第二钢板113

76.第四钢板114

77.第一类环12

78.第二类环13

79.纵向隔离结构2

80.预制十字型构件21

81.分隔墙22

82.上分隔墙221

83.下分隔墙222

84.防火门223

85.立柱211

86.第一钢板2111

87.纵梁212

88.牛腿213

89.左舱室3

90.右舱室4

91.承托件5

92.第三钢板51

93.纵向钢筋52

94.混凝土填充层53

95.预制横向隔板6

96.第一排水沟61

97.防水盖板62

98.找平层7

99.走道板8

100.预留孔81

101.第二排水沟82

具体实施方式

102.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在下述的实施例范围之中。

103.如图1至图10所示,本实施例提供一种电力隧道十字分舱断面结构,包括外围结构1、纵向隔离结构2、承托件5和预制横向隔板6,通过以上部件隔离出相对独立的四个腔室,能够更有效地利用电力隧道内部有限的空间,方便电缆架设和人工检修;外围结构1通过若干盾构管片111环11拼接形成,盾构管片111环11由若干盾构管片111拼接形成,纵向隔离结构2包括预制十字型构件21,预制十字型构件21的底部固定于外围结构1的底部中心位置,预制十字型构件21的顶部延伸至外围结构1的顶部中心位置,纵向隔离结构2将外围结构1隔离出相对独立的左舱室3和右舱室4;外围结构1的左右两侧对称设置有承托件5;预制横向隔板6固定于预制十字型构件21的中部位置和承托件5的顶面,左舱室3和右舱室4均被预制横向隔板6隔离出上下两个舱室。以上所采用的盾构管片111、预制十字型构件21和预制横向隔板6均为预制结构,构件工厂化制作,装配式安装,标准化程度高,质量和精度可得到有效保证,且现场混凝土湿作业量较少,且无需现场支模,施工简单、快速、方便,满足绿色施工要求。

104.优选地,预制十字型构件21包括立柱211、纵梁212和牛腿213,预制十字型构件21为纵向隔离结构2提供支撑框架,进而将外围结构1隔离出左舱室3和右舱室4;立柱211的底端固定于外围结构1的底部中心位置,使得立柱211上方左右两侧的结构的受力更加均匀,有利于增加支撑的稳性定;立柱211的顶端延伸至外围结构1的顶部中心位置,在其他实施例中,立柱211的顶端也可以与外围结构1的顶部中心固定连接;纵梁212沿外围结构1的纵向设置,并固定于立柱211的中部位置,其中,“纵向”指的是沿隧道轴线方向;立柱211的左右两侧各延伸出一个牛腿213,牛腿213的上表面和纵梁212的上表面在同一平面内,横梁和牛腿213为预制横向隔板6提供了安装支撑,预制横向隔板6上部传来的荷载可以通过横梁和牛腿213传给立柱211,进而传递给外围结构1。

105.优选地,预制十字型构件21为预制钢筋混凝土结构;无需现场浇筑混凝土,同时预制构件工厂化制作,标准化程度高,质量和精度可得到有效保证;立柱211的底端预埋有第一钢板2111,外围结构1上与立柱211的底端对应的盾构管片111上预埋有第二钢板113,第一钢板2111与第二钢板113对应连接,连接方式采用焊接或螺栓连接,简易快速、安全可靠。

106.优选地,相邻盾构管片111之间形成拼接缝112,盾构管片111环11分为第一类环12和第二类环13,错缝拼接有利于增加外围结构1的整体稳定性,提高安全性能;第一类环12的底部中心位置在拼接缝112处,第二类环13的底部中心位置在盾构管片111的中间区域;第二类环13的底部中心位置所对应的盾构管片111上预埋有第二钢板113,避开了拼接缝112,保证第二钢板113预埋的牢固性。外围结构由第一类环12和所述第二类环13间隔设置形成或外围结构全部由第二类环13组成。

107.优选地,纵向隔离结构2还包括分隔墙22,纵梁212上设有上分隔墙221,上分隔墙221连接于外围结构1的顶部;纵梁212的下侧设有下分隔墙222,下分隔墙222连接于外围结

构1的底部;上分隔墙221、下分隔墙222与预制横向隔板6共同将外围结构1隔离出四个相对独立的舱室,能够更有效地利用电力隧道内部有限的空间,方便电缆架设和人工检修;上分隔墙221和下分隔墙222上均设有防火门223,当有火灾发生时,防火门223可以阻止火势蔓延和烟气扩散,提高安全性能。

108.优选地,承托件5包括若干第三钢板51、若干纵向钢筋52和混凝土填充层53;与承托件5相邻的盾构管片111内预埋有第四钢板114,若干第三钢板51沿垂直第四钢板114的方向与第四钢板114对应连接;若干纵向钢筋52沿外围结构1的纵向环向设置在第三钢板51上,并将若干第三钢板51进行连接;混凝土填充层53对若干第三钢板51和若干纵向钢筋52形成包裹。钢筋混凝土层对内部的第三钢板51和纵向钢筋52具有保护的作用,防止第三钢板51和纵向钢筋52锈蚀。在其他实施例中,也可以将钢牛腿213焊接在第四钢板114上,钢牛腿213的作用等同于上述的承托件5。

109.优选地,预制横向隔板6为预制钢筋混凝土板;无需现场浇筑混凝土,同时预制构件工厂化制作,标准化程度高,质量和精度可得到有效保证;预制横向隔板6设有第一排水沟61,第一排水沟61沿外围结构1的纵向设置于预制横向隔板6的靠近承托件5的一侧,第一排水沟61可以将隧道内的积水及时排除,防止内部电缆收到积水浸泡,发生危险;在左舱室3中,预制横向隔板6的上表面从靠近承托件5的一侧到另外一侧向上倾斜,在右舱室4中,预制横向隔板6的上表面从靠近承托件5的一侧到另外一侧向上倾斜,通过预制横向隔板6的上表面的倾斜设置,方便积水及时流入第一排水沟61;预制横向隔板6设有防水盖板62,提高舱室的防水性能。

110.优选地,预制横向隔板6与预制十字型构件21和承托件5之间设有找平层7,找平层7的上表面水平设置,找平层7为水泥砂浆层,水泥砂浆层可以保证预制横向隔板6的精确安装,同时水泥砂浆层具有一定的粘结作用,可以使得预制横向隔板6和预制十字型构件21之间以及预制横向隔板6和承托件5之间的连接更为牢固。

111.优选地,电力隧道十字分舱断面结构的底部设有用于人、车通过的走道板8,可以方便人和车的通过,方便后期隧道内的电缆布置以及电缆的检查维修;走道板8由两块预制混凝土构件拼接而成,走道板8设有预留孔81以便预制十字型构件21的底部穿过;走道板8的上表面由外围结构1的中心位置向两侧倾斜,以便走道板8上表面的积水及时流入第二排水沟82;走道板8设有第二排水沟82,第二排水沟82沿外围结构1的纵向设置于走道板8远离预制十字型构件21的一侧。

112.优选地,预制横向隔板6与预制十字型构件21之间以及预制横向隔板6与承托件5之间留有10mm-30mm的间隙,相邻预制十字型构件21之间留有10mm-30mm的间隙,预制构件在现场拼装过程中可能会出现偏差,间隙的预留可以为消除安装偏差提供操作空间。

113.一种电力隧道十字分舱断面结构的施工方法,包括以下步骤:

114.s10、获取外围结构1、预制十字型构件21、承托件5和预制横向隔板6;

115.s20、将预制十字型构件21的底部固定于外围结构1的底部中心位置,预制十字型构件21的顶部延伸至外围结构1的顶部中心位置;

116.s30、将承托件5固定于外围结构1的侧边的盾构管片111上;

117.s40、将预制横向隔板6固定于预制十字型构件21的中部位置和承托件5的顶面,将外围结构1隔离出四个相对独立的舱室。

118.通过纵向隔离结构2、承托件5和预制横向隔板6将外围结构1隔离出相对独立的四个舱室,能够更有效地利用电力隧道内部有限的空间,方便电缆架设和人工检修;盾构管片111、预制十字型构件21和预制横向隔板6均为预制结构,构件工厂化制作,装配式安装,标准化程度高,质量和精度可得到有效保证,且现场混凝土湿作业量较少,且无需现场支模,施工简单、快速、方便,满足绿色施工要求。

119.其中,步骤s10中,获取外围结构1的步骤为:

120.拼接出第一类环12和第二类环,使第一类环12和第二类环13间隔设置并拼接形成外围结构1,其中,第一类环12的底部中心位置在拼接缝112处,第二类环13的底部中心位置在盾构管片111的中间区域,第二类环13的底部中心位置所对应的盾构管片111上预埋有第二钢板113。

121.错缝拼接有利于增加外围结构1的整体稳定性,提高安全性能;第二钢板113的预埋位置避开了拼接缝112,保证了第二钢板113预埋的牢固性。

122.步骤s20具体为:

123.将十字型构件的立柱211的底端预埋的第一钢板2111与第二钢板113进行焊接或螺栓连接,增加预制十字型构件21的稳性定。

124.在步骤s20和步骤s30之间还包括步骤:

125.s21、在外围结构1的底部拼装用于人、车通过的走道板8;

126.s22、在走道板8上对应于十字型构件的纵梁212的位置设置连接走道板8和纵梁212的下分隔墙222,下分隔墙222从外围结构1的底部开始砌筑至纵梁212的下表面,同时在十字型构件的纵梁212上砌筑上分隔墙221,上分隔墙221砌筑至外围结构1的顶部。

127.走道板8可以方便人和车的通过,方便后期隧道内的电缆布置以及电缆的检查维修;上分隔墙221、下分隔墙222与预制横向隔板6共同将外围结构1隔离出四个相对独立的舱室,能够更有效地利用电力隧道内部有限的空间,方便电缆架设和人工检修。

128.步骤s30包括如下步骤:

129.s301、将若干第三钢板51沿垂直于预埋在外围结构上的第四钢板114的方向与第四钢板114对应连接;

130.s302、将若干纵向钢筋52沿外围结构1的纵向环向点焊在第三钢板51上;

131.s303、支模、浇筑混凝土,将第三钢板51和纵向钢筋52包裹其中,形成承托件5。

132.钢筋混凝土层对内部的第三钢板51和纵向钢筋52具有保护的作用,防止第三钢板51和纵向钢筋52锈蚀,同时为预制横向隔板6的安装提供支撑。

133.步骤s40包括如下步骤:

134.s401、在预制十字型构件21的纵梁212的上表面和承托件5的上表面分别铺设找平层7,控制各找平层7的上表面位于同一高度;

135.s402、相邻的找平层7上搭设有若干间隔布置的预制横向隔板6,预制横向隔板6与上分隔墙221和下分隔墙222共同将外围结构1隔离出四个相对独立的舱室。

136.找平层7的上表面处于同一水平高度,有利于保证预制横向隔板6的安装精度,四个相对独立的舱室,能够更有效地利用电力隧道内部有限的空间,方便电缆架设和人工检修。

137.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅

是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1