强磁打捞工具及强磁性能测试方法与流程

1.本发明是关于强磁打捞技术领域,尤其涉及一种强磁打捞工具及强磁性能测试方法。

背景技术:

2.井筒清洁在钻井、完井和其他作业流程中是非常重要的一个环节。未清洁的井筒杂质会导致很多意想不到的问题和成本支出,特别是一些大斜度井,大位移井和超深井,这些问题尤为突出。井下杂质的组成成分很杂,有可能是钻井时产生的岩石碎屑,也有可能是泥浆产生的泥饼,还有可能是磨铣产生的金属碎屑,以及固井过程中产生的水泥环或水泥块,也有可能是诸如射孔时产生的飞边和毛刺,油套管锈皮等。这些碎屑残留在井中可能会导致数千万元的事故风险,也会导致井的开采效率变低。在深井油气藏中,通常需要最大化环空循环速度以使得井中的脏物在操作时不会沉积到井底。历史资料显示,30%的停产时间是因为井内有杂物造成的。

3.井下强磁打捞工具主要用于去除井下含铁的金属杂物,比如由于套管开窗、磨铣封隔器产生的金属碎屑。该工具含有特殊的磁铁可以从井液中收集和回收金属碎屑。新式的深井强磁打捞工具包含有非旋转扶正器,用来防止收集到的碎屑在工具从套管中取出时掉落。强磁打捞工具的关键性能包括磁铁的耐温性能和磁场的强度,以及磁铁吸附到工具上后是否很容易就会脱落。

4.然而,目前现有的强磁打捞工具中关键零部件磁铁的安装方式需要外部的螺栓、环等,这些螺栓和环都有可能掉入井中,存在落井风险。同时,磁条便于更换也是非常重要的,因为在深井下井前都会检查整根芯轴,由于温度和震动会使磁铁变弱,磁条有时候也需要更换,但现有工具在使用中磁条不便于更换。另外,目前尚未有专门的测试装置和方法可以对强磁打捞工具中的磁铁性能进行测试,无法有效优化其性能,保证使用效果。

5.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种强磁打捞工具及强磁性能测试方法,以克服现有技术的缺陷。

技术实现要素:

6.本发明的目的在于提供一种强磁打捞工具,磁铁的安装简单可靠,方便更换,且不存在落井风险。

7.本发明的另一目的在于提供一种强磁性能测试方法,可以对强磁打捞工具中磁铁的性能进行测试,且操作简单。

8.本发明的上述目的可采用下列技术方案来实现:

9.本发明提供一种强磁打捞工具,包括芯轴,芯轴的外壁周向间隔设有多条凸棱,每条凸棱均沿芯轴的轴向由芯轴的第一端延伸至第二端,相邻两个凸棱之间的间隙构成杂质收纳腔;在凸棱的两侧面上均开设有贯穿其两端的安装槽,每个安装槽内均嵌设有磁条结构;在芯轴的两端设有能对磁条结构的两端进行限位的两个端部挡帽,两个端部挡帽通过

位于芯轴内的锁紧组件锁紧固定。

10.在本发明的一较佳实施方式中,端部挡帽的内侧端开设有插接槽,芯轴及各凸棱的端部能插设在插接槽内以构成限位;锁紧组件包括螺杆以及两个螺母,螺杆穿设在芯轴内且其两端由两个端部挡帽穿出,两个螺母连接在螺杆两端并能抵靠在两个端部挡帽的外侧端面上。

11.在本发明的一较佳实施方式中,凸棱沿芯轴周向的宽度由芯轴的内部径向向外逐渐减小。

12.在本发明的一较佳实施方式中,安装槽为矩形安装槽,矩形安装槽内安装的磁条结构包括两端开口的矩形保护套以及穿设在矩形保护套内的多个矩形磁条,在相邻两个矩形磁条之间均设有一挡片,在矩形保护套的两端插设有两个止动销。

13.在本发明的一较佳实施方式中,在矩形保护套中朝向杂质收纳腔的侧面上开设有多个通孔,通孔正对相应矩形磁条的侧面设置;各矩形磁条中正对通孔的侧面均为各自的n极;或者,各矩形磁条中正对通孔的侧面均为各自的s极。

14.在本发明的一较佳实施方式中,安装槽为矩形安装槽,矩形安装槽内安装的磁条结构包括矩形安装块,在矩形安装块上沿其长度方向开设有槽口朝向杂质收纳腔的多个插槽,每个插槽内均插设固定有块状磁条;各块状磁条中正对槽口的侧面均为各自的n极;或者,各块状磁条中正对槽口的侧面均为各自的s极。

15.在本发明的一较佳实施方式中,安装槽为等腰梯形安装槽,且等腰梯形安装槽的等腰梯形截面的上底朝向杂质收纳腔设置;等腰梯形安装槽内安装的磁条结构包括多个等腰梯形磁条,在相邻两个等腰梯形磁条之间均设有一挡片。

16.在本发明的一较佳实施方式中,磁条结构中的各等腰梯形磁条的梯形上底面均为各自的n极,梯形下底面均为各自的s极;或者磁条结构中的各等腰梯形磁条的梯形上底面均为各自的s极,梯形下底面均为各自的n极;或者磁条结构中的各等腰梯形磁条的两个梯形腰侧面均分别为各自的n极和s极。

17.本发明还提供一种强磁性能测试方法,用于对上述的强磁打捞工具中磁条结构的性能进行测试,强磁性能测试方法包括如下步骤:

18.s1、将芯轴、各磁条结构、两个端部挡帽和锁紧组件完成组装,以构成磁性测试主体;

19.s2、在温控箱内放入金属碎屑,并将磁性测试主体放入温控箱内;

20.s3、调整温控箱的温度至设定温度;

21.s4、磁性测试主体在温控箱内放置预设时间后,将磁性测试主体取出,检测每个杂质收纳腔内所吸附金属碎屑的重量。

22.在本发明的一较佳实施方式中,在步骤s3中,调整温控箱的温度后,开启温控箱内的旋转结构,利用旋转结构带动磁性测试主体旋转,以使磁性测试主体与温控箱的内壁发生碰撞。

23.在本发明的一较佳实施方式中,在步骤s4之后还包括如下步骤:

24.s5、调整各磁条结构的形状、和/或材质、和/或磁极排布方式,和/或改变温控箱的设定温度;然后重复步骤s1-s4,完成多组性能测试。

25.由上所述,本发明中的强磁打捞工具,芯轴的外壁具有多条间隔设置的凸棱,利用

相邻两个凸棱之间的间隙构成的杂质收纳腔,可以更安全地存储杂质;且利用该杂质收纳腔,可以在工具实际使用时增加环空的流通面积,减少对流体流动的影响。采用在凸棱上开槽安装磁条结构,并利用端部挡帽和锁紧组件限位锁紧的方式将磁铁安装到芯轴上,结构简单,固定方式可靠,且在使用过程中磁条结构也方便更换;另外,该安装方式并不需要任何外部的螺栓、环等,没有落井风险。

26.本发明中的强磁性能测试方法,可以对钻通刮铣一体化井筒清洁管柱关键零部件—强磁体进行地面测试模拟,操作简单,对提高强磁打捞工具的性能具有重要意义。

附图说明

27.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

28.其中:

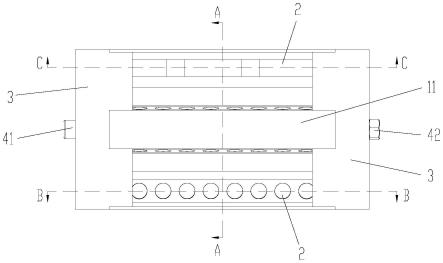

29.图1:为本发明提供的芯轴与磁条结构和端部挡帽组装完成后的结构图。

30.图2:为图1中沿b-b的剖视图。

31.图3:为图1中沿c-c的剖视图。

32.图4:为本发明提供的芯轴的横截面图。

33.图5:为本发明提供的端部挡帽的横截面图。

34.图6:为本发明提供的安装槽为矩形安装槽时磁铁结构采用第一种结构时的结构图。

35.图7:为图6中沿d-d的剖视图。

36.图8:为本发明提供的安装槽为矩形安装槽时磁铁结构采用第二种结构时的剖视图。

37.图9:为本发明提供的安装槽为矩形安装槽时磁铁结构采用第三种结构时的结构图。

38.图10:为图9中沿e-e的剖视图。

39.图11:为本发明提供的梯形磁条的截面图。

40.图12:为图11的侧视图。

41.图13:为本发明提供的梯形磁条的另一截面图。

42.图14:为本发明提供的梯形磁条的又一截面图。

43.图15:为图1中构成的磁性测试主体采用第一种磁极排布时沿a-a的剖视图。

44.图16:为图1中构成的磁性测试主体采用第二种磁极排布时沿a-a的剖视图。

45.图17:为图1中构成的磁性测试主体采用第三种磁极排布时沿a-a的剖视图。

46.图18:为图1中构成的磁性测试主体采用第四种磁极排布时沿a-a的剖视图。

47.其中,附图中的n代表n极,s代表s极。

48.附图标号说明:

49.1、芯轴;11、凸棱;12、安装槽;121、矩形安装槽;122、等腰梯形安装槽;

50.2、磁条结构;21、矩形保护套;211、安装孔;212、通孔;22、矩形磁条;23、挡片;24、止动销;25、等腰梯形磁条;

51.3、端部挡帽;31、插接槽;32、中心孔;

52.41、螺杆;42、螺母。

具体实施方式

53.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

54.实施方式一

55.参照图1至图18,本实施例提供一种强磁打捞工具,包括芯轴1,芯轴1的外壁周向间隔设有多条凸棱11,每条凸棱11均沿芯轴1的轴向由芯轴1的第一端延伸至第二端,相邻两个凸棱11之间的间隙构成杂质收纳腔。在凸棱11的两侧面上均开设有贯穿其两端的安装槽12,每个安装槽12内均嵌设有磁条结构2;在芯轴1的两端设有能对磁条结构2的两端进行限位的两个端部挡帽3,两个端部挡帽3通过位于芯轴1内的锁紧组件锁紧固定。

56.其中,芯轴1为两端开口且中空的圆筒状结构,各凸棱11沿周向均匀排布,各凸棱11的长度与芯轴1的长度相同,各凸棱11可以与芯轴1一体成型。具体凸棱11的数量可以根据芯轴1的外径以及实际需要而定,相邻两个凸棱11之间的间隙提供了一个杂质收纳腔,在工具高速旋转时也能安全地存储杂质。同一个凸棱11上的两个安装槽12的形状可以相同,也可以不同;同一个凸棱11上的两个安装槽12内安装的两个磁条结构2的具体结构可以相同,也可以不同;不同凸棱11上各安装槽12的形状可以相同,也可以不同;不同凸棱11上各安装槽12内所安装的磁条结构2的具体结构可以相同,也可以不同;各磁条结构2的磁极放置方位可以相同也可以不同;具体根据安装以及性能需要而定。组装时,先在各安装槽12内安装各磁条结构2,然后在芯轴1的两端通过两个端部挡帽3固定各磁条结构2,再利用锁紧组件将两个端部挡帽3锁紧,即可完成芯轴1与各磁条结构2的组装。

57.由此,本实施例中的强磁打捞工具,芯轴1的外壁具有多条间隔设置的凸棱11,利用相邻两个凸棱11之间的间隙构成的杂质收纳腔,可以更安全地存储杂质;且利用该杂质收纳腔,可以在工具实际使用时增加环空的流通面积,减少对流体流动的影响。采用在凸棱11上开槽安装磁条结构2,并利用端部挡帽3和锁紧组件限位锁紧的方式将磁铁安装到芯轴1上,结构简单,固定方式可靠,且在使用过程中磁条结构2也方便更换;另外,该安装方式并不需要任何外部的螺栓、环等,没有落井风险。

58.在具体实现方式中,参照图1和图5,端部挡帽3的内侧端开设有插接槽31,芯轴1及各凸棱11的端部能插设在插接槽31内以构成限位。锁紧组件包括螺杆41以及两个螺母42,螺杆41穿设在芯轴1内且其两端由两个端部挡帽3穿出,两个螺母42连接在螺杆41两端并能抵靠在两个端部挡帽3的外侧端面上。

59.该插接槽31的形状应与芯轴1及各凸棱11的端部形状相匹配,利用两者相互插接啮合的方式限位固定,更加简单可靠。端部挡帽3可以采用圆形块状结构,并开设有中心孔32,螺杆41可以由该中心孔32穿出。该螺杆41的直径小于芯轴1的内径和该中心孔32的孔径,具体芯轴1的内孔孔径根据实际强磁打捞工具的设计尺寸而定,以便与工具中其他部件连接配合。安装好各磁条结构2后,两端通过端部挡帽3固定磁条结构2,然后通过螺杆41和螺母42锁紧即可,拆装更加方便。

60.作为优选地,参照图4,凸棱11沿芯轴1周向的宽度由芯轴1的内部径向向外逐渐减小,可以增大杂质收纳腔的容积,更利于容纳杂质并增大过流面积。

61.进一步地,安装槽12的形状与磁条结构2的形状相匹配,对于安装槽12的形状可以根据需要进行选择,考虑到安装的便捷性,本实施例中更优选安装槽12沿芯轴1轴向的横截

面形状采用矩形或者等腰梯形。

62.具体地,在一些实施例中,当安装槽12为矩形安装槽121时,参照图1、图2及图6至图10,矩形安装槽121内安装的磁条结构2包括两端开口的矩形保护套21以及穿设在矩形保护套21内的多个矩形磁条22,在相邻两个矩形磁条22之间均设有一挡片23,在矩形保护套21的两端插设有两个止动销24。

63.该挡片23的形状例如可以采用图7中示出的圆柱状,也可以采用其他形状,挡片23为非磁性结构,以将相邻两个矩形磁条22隔开。实际使用时,磁条结构2中的各矩形磁条22规格相同,并优选采用标准规格,然后根据芯轴1的设计长度以及矩形磁条22的长度,来决定挡片23的尺寸及数量。在矩形保护套21的两端侧面开设有相应的安装孔211,以供止动销24插入。安装完各矩形磁条22和各挡片23后,各矩形磁条22和各挡片23沿矩形保护套21的轴向交错紧密排布,在两端通过插入止动销24固定即可,安装简单方便。

64.安装槽12为矩形安装槽121且磁条结构2由矩形保护套21、矩形磁条22、挡片23和止动销24构成时,该磁条结构2共有如下三种结构形式:

65.第一种:参照图6和图7,在矩形保护套21中朝向杂质收纳腔的侧面上开设有多个通孔212,通孔212正对相应矩形磁条22的侧面设置,且各矩形磁条22中正对通孔212的侧面均为各自的s极。也即,矩形保护套21的侧壁上除了在安装止动销24的位置存在打孔外,还会在靠近矩形磁条22的s极的侧壁上对应每个矩形磁条22的位置打孔。按照图7中的方位,安装孔211和通孔212均朝上,矩形磁条22的n极朝下。

66.第二种:参照图8,在矩形保护套21中朝向杂质收纳腔的侧面上开设有多个通孔212,通孔212正对相应矩形磁条22的侧面设置,且各矩形磁条22中正对通孔212的侧面均为各自的n极。也即,矩形保护套21的侧壁上除了在安装止动销24的位置存在打孔外,还会在靠近矩形磁条22的n极的侧壁上对应每个矩形磁条22的位置打孔。按照图8中的方位,安装孔211、通孔212和矩形磁条22的n极均朝上。

67.第一种和第二种结构中,通孔212的数量应与矩形磁条22的数量相同,通孔212的形状可以采用图6中的圆形孔,也可以采用其他形状。

68.第三种:参照图9和图10,矩形保护套21的周向壁面对应矩形磁条22的位置为封闭面。也即,矩形保护套21的侧壁上除了在安装止动销24的位置存在打孔外,在其侧壁的其他位置均不打孔。此方式下矩形保护套21上开设安装孔211的侧面为面向矩形磁条22的n极的一面。按照图10中的方位,安装孔211和矩形磁条22的n极均朝上。此种方式更易清理所吸附的金属碎屑。

69.在另一些实施例中,当安装槽12为矩形安装槽121时,磁条结构2还可以采用如下结构:矩形安装槽121内安装的磁条结构2包括矩形安装块,在矩形安装块上沿其长度方向开设有槽口朝向杂质收纳腔的多个插槽,每个插槽内均插设固定有块状磁条。此方式下有如下两种具体结构:

70.第四种:各块状磁条中正对槽口的侧面均为各自的n极。

71.第五种:各块状磁条中正对槽口的侧面均为各自的s极。

72.其中,块状磁条的形状应与插槽的形状相配合,例如,插槽采用圆柱形槽时,块状磁条为圆柱体磁条。块状磁条可以采用与插槽过盈配合的方式实现固定,也可以采用通过紧固件连接的方式固定,具体根据需要而定。

73.当安装槽12为等腰梯形安装槽122时,参照图1、图3及图11至图14,安装槽12为等腰梯形安装槽122,且等腰梯形安装槽122的等腰梯形截面的上底朝向杂质收纳腔设置;等腰梯形安装槽122内安装的磁条结构2包括多个等腰梯形磁条25,在相邻两个等腰梯形磁条25之间均设有一挡片23。

74.该挡片23的形状例如可以采用等腰梯形块体,也可以采用其他形状,挡片23为非磁性结构,以将相邻两个等腰梯形磁条25隔开。实际使用时,磁条结构2中的各等腰梯形磁条25规格相同,并优选采用标准规格,然后根据芯轴1的设计长度以及等腰梯形磁条25的长度,来决定挡片23的尺寸及数量;根据需要还可以在最外侧的等腰梯形磁条25的外侧增加挡片23。安装完各等腰梯形磁条25和各挡片23后,各矩形磁条22和各挡片23沿矩形保护套21的轴向交错紧密排布,由于等腰梯形安装槽122的槽口对应等腰梯形截面的上底,为窄口端,可以对内部安装的等腰梯形磁条25和挡片23起到限位作用,该方式下可以不用设置保护套,最后在两端利用端部挡帽3限位固定即可,安装简单方便。

75.安装槽12为等腰梯形安装槽122时,该磁铁结构共有如下三种结构形式:

76.第一种:参照图11和图12,磁条结构2中的各等腰梯形磁条25的梯形上底面均为各自的n极,梯形下底面均为各自的s极。也即,按照图11中的方位,该等腰梯形磁条25的充磁方向为上下充磁,且n极位于靠近等腰梯形窄面的一端,s极位于靠近等腰梯形宽面的一端。

77.第二种:参照图13,磁条结构2中的各等腰梯形磁条的梯形上底面均为各自的s极,梯形下底面均为各自的n极。也即,按照图13中的方位,该等腰梯形磁条25的充磁方向为上下充磁,且s极位于靠近等腰梯形窄面的一端,n极位于靠近等腰梯形宽面的一端。

78.第三种:参照图14,磁条结构2中的各等腰梯形磁条的两个梯形腰侧面均分别为各自的n极和s极。也即,按照图14中的方位,该等腰梯形磁条25的充磁方向为左右充磁,且n极位于靠近等腰梯形左侧的一端,s极位于靠近等腰梯形右侧的一端。

79.实际应用时,整个芯轴1的多个凸棱11上的多个安装槽12可以全采用矩形安装槽121,也可以全采用等腰梯形安装槽122,也可以部分采用矩形安装槽121部分采用梯形安装槽12,矩形安装槽121内所安装的磁条结构2可以采用上述五种方式中的任一种,等腰梯形安装槽122内所安装的磁条结构2可以采用上述三种方式中的任一种;具体各安装槽12的形状以及磁条结构2的具体结构形式,可以根据安装需要以及所能达到的性能需要而定,可以通过相关性能测试对各种不同的组合方式进行检测,以确定最优的方式。

80.实施方式二

81.本实施例提供一种强磁性能测试方法,用于对上述实施方式一的强磁打捞工具中磁条结构2的性能进行测试,强磁性能测试方法包括如下步骤:

82.s1、将芯轴1、各磁条结构2、两个端部挡帽3和锁紧组件完成组装,以构成磁性测试主体;

83.s2、在温控箱内放入金属碎屑,并将磁性测试主体放入温控箱内;

84.s3、调整温控箱的温度至设定温度;

85.s4、磁性测试主体在温控箱内放置预设时间后,将磁性测试主体取出,检测每个杂质收纳腔内所吸附金属碎屑的重量。

86.进行上述测试时,该磁性测试主体中芯轴1的尺寸按照实际工具尺寸即可。温控箱的加热例如可以采用电阻丝实现,也可以采用其他方式。在步骤s4中,检测吸附金属碎屑重

量的方式,可以将该杂质收纳腔内所吸附的金属碎屑剥离掉,然后进行称重得到,也可以采用其他方式;检测各重量后进行比较分析,根据所检测的每个杂质收纳腔内所吸附金属碎屑的重量,可以评判该杂质收纳腔两侧的两个磁条结构2对金属碎屑的吸附能力,也可以评判在该设定温度下磁条的耐温性能,也可以评判该条件下的磁场强度。

87.在一些实施例中,由于不同的温度、不同的磁条材质、不同的磁条形状以及各磁条结构2不同的磁极排布方式,都会影响磁条的性能,最终体现出来的是会影响各杂质收纳腔内吸附金属铁屑的吸附性能。为了便于测试磁条结构2最优的组合方式,在步骤s4之后还包括如下步骤:

88.s5、调整各磁条结构2的形状、和/或材质、和/或磁极排布方式,和/或改变温控箱的设定温度;然后重复步骤s1-s4,完成多组性能测试。

89.这样,进行多组性能测试后,通过对多组性能测试中各杂质收纳腔内吸附金属碎屑的重量进行比较分析,便可得到各磁条结构2的形状、材质和磁极排布方式的最优组合方式;还可以根据分析结果确定在不同的温度环境下不同材料磁条的使用极限和特点;还可以根据分析结果确定不同条件对磁场强度的影响,还可以根据分析结果确定在不同的温度环境下磁条的磁性失效情况。

90.其中,进行多组性能测试时,调整各磁条结构2的形状、和/或材质、和/或磁极排布方式,和/或改变温控箱的设定温度,这些可调参数可以根据需要任意组合,以进行更多组对比试验,更准确地比较出更优的组合方式。

91.需要说明的是,这里所说的最优组合方式,并非是指该杂质收纳腔内所吸附金属碎屑最多的方式,而是需要综合考虑该杂质收纳腔内吸附金属碎屑的多少、该杂质收纳腔内吸附金属碎屑后的过流面积大小以及组装安装方式,以综合判断出最优方式。实际中一般会根据多组性能测试优选出一种或两种最优方式,以在实际打捞工具中使用。

92.在另一些实施例中,由于实际工况下打捞工具是旋转的,与套管管壁之间会存在碰撞,由于磁条本身易碎,经碰撞破碎后的磁条的磁性也会有所下降。为了便于测试在存在磁条碰撞破碎可能时在不同条件下的磁性情况,在步骤s3中,调整温控箱的温度后,开启温控箱内的旋转结构,利用旋转结构带动磁性测试主体旋转,以使磁性测试主体与温控箱的内壁发生碰撞。

93.在步骤s4之后还包括如下步骤:

94.s5、调整各磁条结构2的形状、和/或材质、和/或磁极排布方式,和/或改变温控箱的设定温度;然后重复步骤s1-s4,完成多组性能测试。

95.这样,进行多组性能测试后,通过对多组性能测试中各杂质收纳腔内吸附金属碎屑的重量进行比较分析,便可得到不同条件下磁条的磁性失效情况。

96.其中,进行多组性能测试时,调整各磁条结构2的形状、和/或材质、和/或磁极排布方式,和/或改变温控箱的设定温度,这些可调参数可以根据需要任意组合。该温控箱为圆筒状结构,其材质可以与实际套管相同,以更好地模拟打捞工具在井下边旋转边与套管存在碰撞的真实情况。具体旋转结构可采用现有任一方式,只要能便于带动磁性测试主体旋转即可。试验时,可以将磁性测试主体的轴向水平方式,也可以竖直方式,具体根据实际装置布置而定,本发明对此不进行限定。

97.进一步地,以下以一个具体的例子来对上述的测试方法进行举例说明。

98.参照图1至图18,该例子中,根据所用的芯轴1尺寸该芯轴1的外周共设有四个凸棱11。考虑到安装的便捷性以及测试的方便性,四个凸棱11中其中相邻的两个凸棱11上共四个安装槽12均采用矩形安装槽121,另外相邻的两个凸棱11上共四个安装槽12均采用等腰梯形安装槽122。这样,形成的四个杂质收纳腔中,其中一个杂质收纳腔两侧对应的是矩形安装槽121和矩形安装槽121,另一个杂质收纳腔两侧对应的是等腰梯形安装槽122和等腰梯形安装槽122,另两个杂质收纳腔两侧对应的是矩形安装槽121和等腰梯形安装槽122。通过在矩形安装槽121内安装上述实施方式一中提到的五种结构中的任一种以及在等腰梯形安装槽122内安装上述实施方式一种提到的三种结构中的任一种,利用同一个芯轴1可以安装更多种磁条的组合方式,进行更多组试验测试,且每一组测试时可以测试多种情况。

99.具体地,该例子中,整个磁性测试主体安装完毕后,可以有如下四种磁极排布:

100.第一种:参照图15,该方式是在各矩形安装槽121内安装上述第二种结构,各等腰梯形安装槽122内安装上述第一种结构;安装完毕后,相邻两个磁条结构2的磁性均为排斥状态。

101.第二种:参照图16,该方式是在同一个凸棱11上的两个矩形安装槽121内分别安装上述第一种结构和第二种结构,同一个凸棱11上的两个等腰梯形安装槽122内分别安装上述第一种结构和第二种结构,具体分布如图16所示,使得安装完毕后,相邻两个磁条结构2的磁性均为吸引状态。

102.第三种:参照图17,该方式是在各矩形安装槽121内安装上述第三种结构,在各等腰梯形安装槽122内安装上述第三种结构,且安装完毕后,相邻的这两个矩形的磁条结构2的磁性为排斥状态,且各梯形的磁条结构2的n极朝向芯轴1的中心。

103.第四种:参照图18,该方式是在各矩形安装槽121内安装上述第三种结构,在各等腰梯形安装槽122内安装上述第三种结构,且安装完毕后,相邻的这两个矩形的磁条结构2的磁性为吸引状态,且各梯形的磁条结构2的n极朝向芯轴1的中心。

104.进行测试时,先采用磁性测试主体的第一种方式,选定一种材质的磁条,并按照上述的步骤s1-s4完成一组性能测试;在进入步骤s5,将磁性测试主体采用第二种方式至第四种方式,调整温控箱的设定温度,还可调整磁条的材质,进行其余多组性能测试;最后根据这多组性能测试,可以优选出最优的磁条结构2和磁极排布方式,还可以确定不同材质的磁铁在不同温度下的吸附情况和失效情况等。

105.当然,该例子均为举例说明,实际进行测试时具体如何组合根据需要而定,还可以对磁性测试主体增加旋转功能,以进行更多测试。

106.利用上述的强磁性能测试方法,可以对钻通刮铣一体化井筒清洁管柱关键零部件—强磁体进行地面测试模拟,操作简单,对提高强磁打捞工具的性能具有重要意义。

107.以上仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1