反循环注排装置、反循环钻井管柱及反循环钻井方法与流程

本发明涉及钻井装置的,尤其涉及一种反循环注排装置、反循环钻井管柱及反循环钻井方法。

背景技术:

1、对于非常规油气资源勘探以及深井超深井,一方面,表层井眼尺寸越来越大、越来越深;另一方面,地层流体的漏失对环境带来不同程度的污染,同时也会因为井漏带来的其它复杂问题而增加钻井周期。这对表层钻井不仅带来较高的综合成本,在某些区块也会带来不可忽视的环保问题。采用反循环钻井,有利于缓解这些问题。

2、非常规油气资源勘探以及深井超深井中,水平井数量较多,并且水平段长较长,水平井钻井过程中的窄压力窗口问题和井眼净化问题越来越突出。采用双壁反循环钻井,钻井流体只在钻具管内循环,可有效避免井底ecd波动,维持环空压力梯度稳定,提高钻井流体携岩能力,有利于窄密度窗口钻进和延伸水平段长度。

3、反循环钻井中,钻井流体和岩屑通过双壁钻具内管通道上返至地表,具有以下优势:对井壁无冲蚀,可避免井壁冲蚀性失稳,特别是大排量循环的时候;可大幅节省钻井流体、地面设备,从而降低能耗和成本,减少场地占用面积;排砂效率高,井底干净无沉砂可有效治理井漏,一方面降低因井漏复杂造成的综合成本,也缩短了因井漏复杂带来的额外钻井周期;另一方面,解决了因井漏复杂带来的环保问题。

4、反循环钻井过程中,钻井流体如何注入和岩屑如何返出存在比较大的困难。中国发明专利申请201711119753.4公开了一种用于空气钻井的正反循环两用气水龙头,包含主轴和外壳两个主要部分,连接在常规顶驱或者水龙头下方。主轴用于传递扭矩和拉压载荷,同时用作排砂通道;外壳用于注入流体。钻进时,主轴旋转,外壳不旋转。流体从外壳的注入通道注入并进入下方双壁钻具内部的环状空间,井底岩屑和流体通过主轴向上并通过上方常规顶驱或水龙头的鹅颈管返出。这样对顶驱或水龙头内部冲管、鹅颈管会带来很强的冲蚀导致其损坏。一方面,对于一般设备供应方,不允许对其提供的顶驱/水龙头造成不利影响;另一方面,冲蚀后进行维修保养会占用很长的时间,影响钻井周期。因此这种注气盒子虽然能满足注、排功能,但在推广、使用过程中会存在较大局限性。

5、中国发明专利申请202010542383.0和中国实用新型专利201920169330.1分别公开了一种顶注侧排装置,上部也是连接常规顶驱或水龙头。高压流体从顶驱或水龙头鹅颈管注入,通过该装置的中心轴实现流体分配,井底上返的流体和岩屑从外壳侧出口返出。该装置在实现注入、排出功能的同时,也可有效避免中国发明专利申请201711119753.4公开的方案中对常规顶驱或水龙头鹅颈管的冲蚀。但该装置的返出通道存在直角拐弯,且环形流道截面为矩形,不利于流体流动,同时也容易在通道内发生岩屑卡堵;另外,外壳体采用分体设计,法兰螺栓拉紧,部件太多容易导致较大装配误差从而使密封失效。

6、综上,反循环钻井中钻井液体的注入和返出存在以下主要问题:①常规侧注顶排方式,钻进返砂时,返出流体会对顶驱或水龙头内部冲管、鹅颈管会带来很强的冲蚀导致其损坏;②现有的顶注侧排装置,可有效避免返出流体对常规顶驱或水龙头鹅颈管的冲蚀,但该装置的返出通道存在直角拐弯,且环形流道截面为矩形,不利于流体流动,同时也容易在通道内发生岩屑卡堵;另外,装配难度较大,易发生密封失效。

技术实现思路

1、本发明的目的是提供一种反循环注排装置、反循环钻井管柱及反循环钻井方法,以解决反循环钻井返砂的可靠性较差的技术问题。

2、本发明的上述目的可采用下列技术方案来实现:

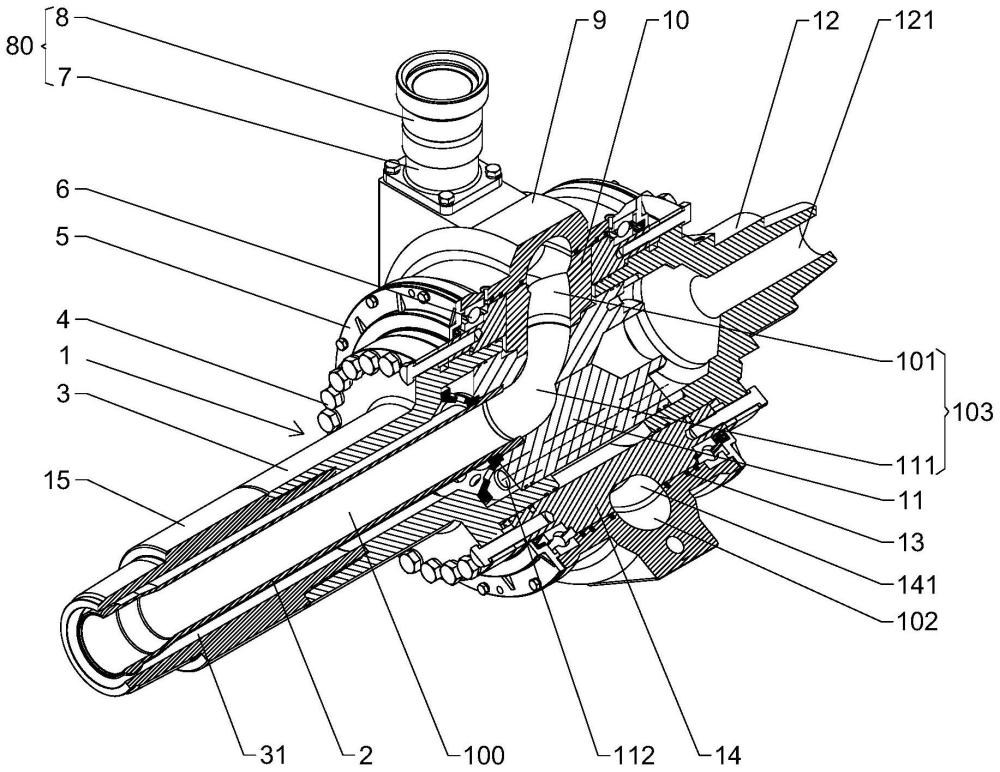

3、本发明提供一种反循环注排装置,包括:中心轴、排渣套壳体和出渣通道,所述排渣套壳体可转动地套接于所述中心轴外;所述中心轴设置有返砂通道和注入通道,所述排渣套壳体设置有环绕所述中心轴的排渣环道,所述中心轴设置有排渣联通通道,所述排渣联通通道分别与所述返砂通道和所述排渣环道连通;所述出渣通道与所述排渣环道连通。

4、在优选的实施方式中,所述中心轴包括主轴、排渣内管和排渣外管,所述排渣联通通道设置于所述排渣外管和排渣内管,所述排渣套壳体套接于所述主轴外;所述排渣内管固接于所述主轴内,所述排渣外管穿插于所述主轴的侧壁,并且所述排渣外管的内端与所述排渣内管连接,所述排渣外管的外端与所述排渣环道连接。

5、在优选的实施方式中,所述排渣联通通道包括设置于所述排渣外管的第一弧形管道和设置于所述排渣内管的第二弧形管道。

6、在优选的实施方式中,所述中心轴包括连接于所述主轴下端的输出轴和连接于所述主轴上端的输入轴;所述注入通道包括设置于所述输入轴的第一注入管道和设置于所述输出轴的第二注入管道,所述排渣内管设置有注入联通通道,所述第一注入管道与所述第二注入管道通过所述注入联通通道连通。

7、在优选的实施方式中,所述输出轴内设置有芯管,所述返砂通道包括所述芯管的管腔;所述第二注入管道设置于所述芯管与所述输出轴之间。

8、在优选的实施方式中,所述主轴的外壁设置有与所述排渣环道相连通的环形凹槽,所述排渣外管的外端与所述环形凹槽连接。

9、在优选的实施方式中,所述环形凹槽设置于所述排渣环道的内侧且与所述排渣环道相接,所述环形凹槽与所述排渣环道的截面呈圆形。

10、在优选的实施方式中,所述出渣通道包括排渣由壬,所述排渣由壬固接于所述排渣套壳体,所述排渣由壬的管道沿所述排渣环道的切向布置。

11、本发明提供一种反循环钻井管柱,包括:顶部驱动机构、钻杆和上述的反循环注排装置,所述顶部驱动机构与所述中心轴的上端连接,所述钻杆连接于所述中心轴的下端。

12、本发明提供一种反循环钻井方法,采用上述的反循环钻井管柱,所述反循环钻井方法包括:所述顶部驱动机构通过所述中心轴驱动所述钻杆旋转;钻井流体经所述注入通道向下注入;携带岩屑的钻井流体经所述返砂通道进入所述排渣环道,并从所述出渣通道返排。

13、本发明的特点及优点是:

14、中心轴能够承受扭矩和拉压载荷,在钻井过程中旋转,排渣套壳体不随钻杆旋转。该反循环注排装置工作时,钻井流体通过注入通道向下注入,井底的钻井液体携带岩屑可从钻杆流入到返砂通道中,并经排渣联通通道流入排渣套壳体的排渣环道,通过出渣通道排出。通过该反循环注排装置,在不影响顶部驱动机构等装置使用的前提下,有利于钻井流体的顺利返排,提高了反循环钻井返砂的可靠性和返砂效率。

技术特征:

1.一种反循环注排装置,其特征在于,包括:中心轴、排渣套壳体和出渣通道,所述排渣套壳体可转动地套接于所述中心轴外;所述中心轴设置有返砂通道和注入通道,所述排渣套壳体设置有环绕所述中心轴的排渣环道,所述中心轴设置有排渣联通通道,所述排渣联通通道分别与所述返砂通道和所述排渣环道连通;所述出渣通道与所述排渣环道连通。

2.根据权利要求1所述的反循环注排装置,其特征在于,所述中心轴包括主轴、排渣内管和排渣外管,所述排渣联通通道设置于所述排渣外管和排渣内管,所述排渣套壳体套接于所述主轴外;所述排渣内管固接于所述主轴内,所述排渣外管穿插于所述主轴的侧壁,并且所述排渣外管的内端与所述排渣内管连接,所述排渣外管的外端与所述排渣环道连接。

3.根据权利要求2所述的反循环注排装置,其特征在于,所述排渣联通通道包括设置于所述排渣外管的第一弧形管道和设置于所述排渣内管的第二弧形管道。

4.根据权利要求3所述的反循环注排装置,其特征在于,所述中心轴包括连接于所述主轴下端的输出轴和连接于所述主轴上端的输入轴;

5.根据权利要求4所述的反循环注排装置,其特征在于,所述输出轴内设置有芯管,所述返砂通道包括所述芯管的管腔;所述第二注入管道设置于所述芯管与所述输出轴之间。

6.根据权利要求2所述的反循环注排装置,其特征在于,所述主轴的外壁设置有与所述排渣环道相连通的环形凹槽,所述排渣外管的外端与所述环形凹槽连接。

7.根据权利要求6所述的反循环注排装置,其特征在于,所述环形凹槽设置于所述排渣环道的内侧且与所述排渣环道相接,所述环形凹槽与所述排渣环道的截面呈圆形。

8.根据权利要求1所述的反循环注排装置,其特征在于,所述出渣通道包括排渣由壬,所述排渣由壬固接于所述排渣套壳体,所述排渣由壬的管道沿所述排渣环道的切向布置。

9.一种反循环钻井管柱,其特征在于,包括:顶部驱动机构、钻杆和权利要求1-8中任一项所述的反循环注排装置,所述顶部驱动机构与所述中心轴的上端连接,所述钻杆连接于所述中心轴的下端。

10.一种反循环钻井方法,其特征在于,采用权利要求9所述的反循环钻井管柱,所述反循环钻井方法包括:所述顶部驱动机构通过所述中心轴驱动所述钻杆旋转;钻井流体经所述注入通道向下注入;携带岩屑的钻井流体经所述返砂通道进入所述排渣环道,并从所述出渣通道返排。

技术总结

本发明提供了一种反循环注排装置、反循环钻井管柱及反循环钻井方法,该反循环注排装置包括:中心轴、排渣套壳体和出渣通道,所述排渣套壳体可转动地套接于所述中心轴外;所述中心轴设置有返砂通道和注入通道,所述排渣套壳体设置有环绕所述中心轴的排渣环道,所述中心轴设置有排渣联通通道,所述排渣联通通道分别与所述返砂通道和所述排渣环道连通;所述出渣通道与所述排渣环道连通,解决了反循环钻井返砂的可靠性较差的技术问题。

技术研发人员:许期聪,范黎明,罗整,邓虎,周长虹,徐忠祥,刘殿琛,蒋杰,杨超,颜海,李刚

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!