一种磨鞋及其制备方法

本发明涉及磨削领域,特别是涉及一种磨鞋及其制备方法。

背景技术:

1、在钻井或采油作业中,常会发生井下钻具被卡、脱扣、扭断以及地面金属碎片、水泥甚至钻头牙轮、硬质合金牙轮等物落入井中,俗称落鱼。落鱼应及时打捞,否则影响正常作业,当打捞工具处理卡钻无效或落鱼不能完整捞出时,须下入磨鞋,将落鱼磨铣成碎片,然后利用钻井液循环带出井眼。磨鞋属于井下事故处理工具的一种,其焊接工艺是用氧-乙炔火焰将yd型硬质合金焊条焊到工具基体上,yd型硬质合金焊条是由颗粒状硬质合金与胎体合金组成,胎体合金为铜基合金。硬质合金颗粒密度为9.7~15.3g/cm3,胎体合金密度为8.5~8.9g/cm3,火焰钎焊过程中胎体合金熔化,硬质合金密度远大于胎体合金密度,硬质合金颗粒沉淀聚集。但硬质合金颗粒与胎体合金线膨胀系数差别较大,胎体合金凝固后聚集的硬质合金颗粒间形成较大的应力,硬质合金颗粒在磨削过程中容易碎裂和脱落,磨鞋的使用寿命较短。火焰钎焊为局部加热,胎体合金受热不均匀,液态胎体合金流铺过程中容易在硬质合金界面处形成气孔,降低磨鞋的使用寿命。

2、现有技术中,磨鞋的磨削层硬质合金颗粒分布不均匀,硬质合金颗粒间形成较大的应力,硬质合金颗粒在磨削过程中容易碎裂和脱落,磨鞋的使用寿命较短。

3、因此,如何提供一种磨削效率较高、寿命较长的磨鞋是本领域技术人员亟需解决的技术问题。

技术实现思路

1、本发明的目的是提供一种硬质合金颗粒分布均匀、磨削效率较高、寿命较长的磨鞋及焊接方法,以解决上述现有技术存在的问题。

2、为实现上述目的,本发明提供了如下方案:,

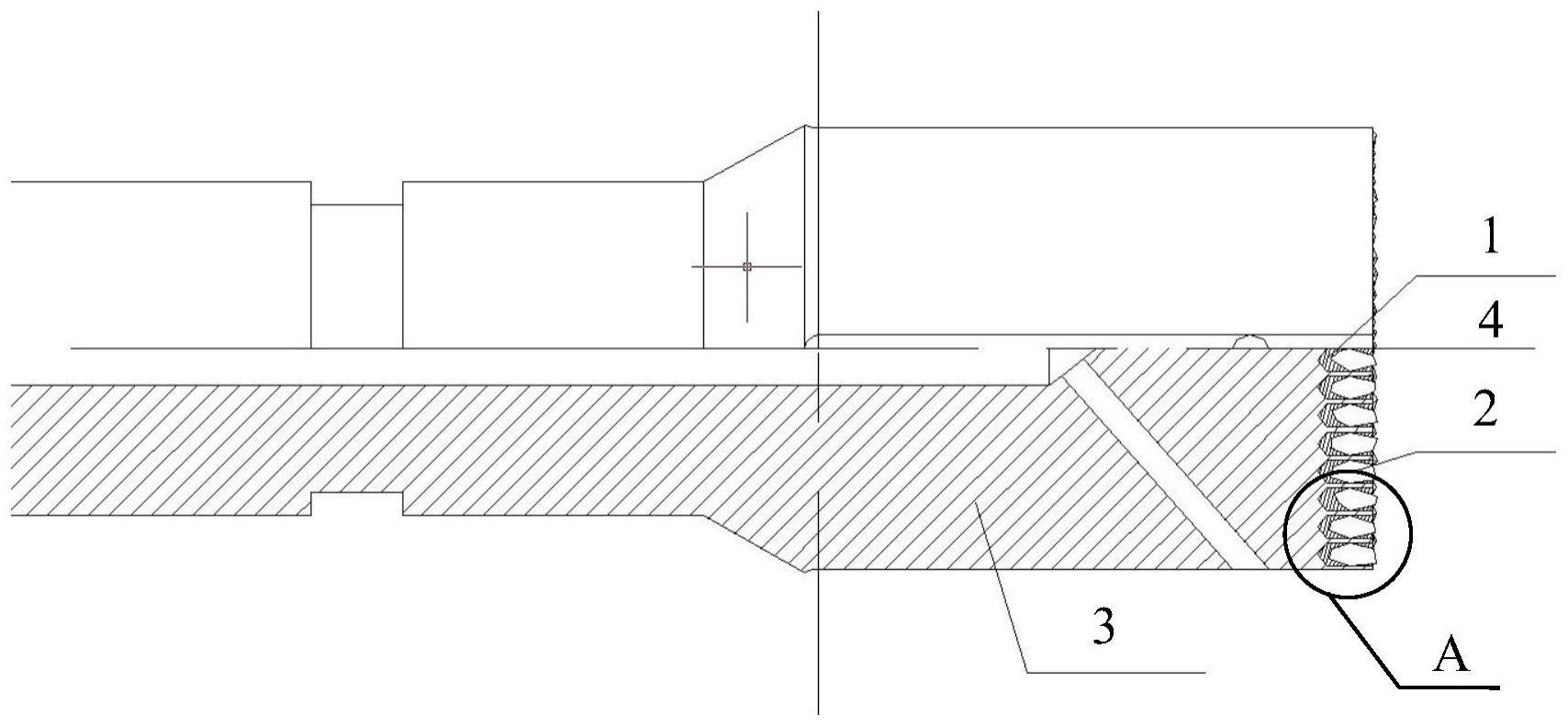

3、一种磨鞋,包括钢基体、硬质合金颗粒和胎体合金;

4、所述钢基体端部开设圆孔,所述硬质合金颗粒通过所述胎体合金焊接于所述圆孔中。

5、有益效果:本发明可以将硬质合金颗粒均匀分布,均匀密布的硬质合金颗粒可以避免传统磨鞋不规则排列硬质合金颗粒间距过小造成的应力过大现象,提高磨鞋的使用寿命。

6、优选的,所述胎体合金中金属元素的质量分数为:ag0~60%、cu20~60%、zn12~45%、sn0~5.5%、ni0~10%、mn0~10%;

7、所述胎体合金熔化温度为620~935℃。

8、优选的,所述硬质合金颗粒包括:yg8、yg546、yg813、yg643、yw2、yw2a中的一种或多种,不同型号的硬质合金颗粒可以以任意比例混合使用。

9、优选的,所述圆孔直径为2~8mm,深度为2~8mm,边缘间距为0.5~2mm;

10、所述胎体合金完全覆盖所述圆孔,且高于所述钢基体端部1~2mm;

11、所述硬质合金颗粒出刃高度为0.2~5mm。

12、有益效果:本发明中的磨鞋磨削层对物体进行切割时,大量硬质合金颗粒嵌入被切割的物体中,每个硬质合金都相当于一个切削刃。当硬质合颗粒的切削刃被磨钝时,堆焊层的胎体合金受到强烈的冲刷,使硬质合金逐渐露出。另外,硬质合金颗粒内受到的压力和应变增加,便产生裂纹,沿裂纹面又形成了一个新的切削刃,且本发明中的硬质合金磨鞋在磨削中不断自锐。

13、一种磨鞋的制备方法,包括以下步骤:

14、(1)将硬质合金颗粒进行表面预镀敷,得到预镀敷后的硬质合金颗粒;

15、(2)将待处理的磨鞋端部进行密排打孔,并将所述预镀敷后的硬质合金颗粒卡入圆孔内;

16、(3)利用石膏模具将磨鞋基体端部围成磨削层形状后感应加热,感应加热过程中不断送入短管状胎体合金焊条,待所述短管状胎体合金焊条完全熔化铺满石膏槽中时,停止感应加热及短管状胎体合金焊条的送入,冷却后去除石膏模具,得到所述磨鞋;

17、其中,所述冷却为自然冷却至室温。

18、有益效果:本发明将硬质合金颗粒进行表面预镀敷能够使得硬质合金颗粒与胎体合金发生冶金结合,便于液态胎体合金流铺过程中在硬质合金颗粒界面处润湿铺展,减少磨削层形成的气孔缺陷;

19、优选的,步骤(1)中所述表面预镀敷具体包括以下步骤:

20、将胎体合金表面覆盖钎焊熔剂后熔化,然后将所述硬质合金颗粒浸入并保温后捞出,去除表面液态胎体合金,得到预镀敷后硬质合金颗粒。

21、优选的,所述保温温度为超过胎体合金液相线温度的20~40℃,保温时间为2~4min;

22、所述钎焊溶剂覆盖厚度为1~2mm。

23、更为优选的,所述去除为利用气刀吹去。

24、有益效果:本发明利用热浸镀方式对硬质合金颗粒进行表面预镀敷,能够使得硬质合金颗粒与胎体合金发生冶金结合,便于液态胎体合金在硬质合金颗粒表面润湿铺展,减少磨削层形成的气孔缺陷。

25、优选的,步骤(3)中所述短管状胎体合金焊条包括以下质量分数的原料:钎焊熔剂5~15%,胎体合金60~80%,其余为碳化钨粉;

26、所述短管状胎体合金焊条的长度为10~100mm,直径为1.5~4.0mm。

27、有益效果:上述规格的短管状胎体合金焊条便于实现自动化送料。

28、优选的,所述钎焊熔剂包括以下质量分数的原料:硼砂0~80%、硼酸0~75%、硼酐10~70%、氟化钾0~42%、氟化钠0~42%、氟硼酸钾5~95%、氟化钙0~9.5%、四硼酸钾0~35%;

29、优选的,所述碳化钨粒度为1~35μm。

30、有益效果:本发明中的短管状胎体合金焊条自带钎焊溶剂,实现钎剂自动协同添加,便于磨鞋自动化钎焊。此外,本发明中的碳化物的粒径便于碳化钨颗粒在磨鞋孔中均匀填充。

31、优选的,所述石膏模具高于所述待处理的磨鞋端部1~2mm;

32、所述感应加热温度为胎体合金的液相线温度以上30~50℃。

33、有益效果:本发明中的感应加热相对于火焰加热为整体加热,温度均匀,胎体合金流铺性好,配合预镀敷的硬质合金颗粒使用,胎体合金与硬质合金颗粒界面冶金结合较好,可以减少磨鞋磨削层气孔缺陷。

34、本发明公开了一种磨鞋及其制备方法,本发明中的感应加热相对于火焰加热为整体加热,温度均匀,胎体合金在熔化过程中流铺性好,且配合预镀敷的硬质合金颗粒使用,胎体合金与硬质合金颗粒界面冶金结合性好,可以减少磨鞋磨削层气孔缺陷。其次,本发明中利用感应加热,效率较高,同时配合短管状内含碳化钨粉和钎焊熔剂的短管状胎体合金焊条使用,易于实现自动化,提高磨鞋生产效率,降低磨鞋制造成本。此外,本发明中均匀密布的硬质合金颗粒可以避免传统磨鞋不规则排列硬质合金颗粒间距过小造成的应力过大现象,且由高线膨胀系数的胎体合金和低膨胀系数的碳化钨形成与钢基体相近线膨胀系数的胎体合金,减少焊后焊接界面形成的应力,进一步提高磨鞋的使用寿命。与传统制造方法相比,在相同钻压和转速条件下,本发明中的磨鞋磨削效率提升23%~42%,使用寿命提高74%~86%。

技术特征:

1.一种磨鞋,其特征在于,包括钢基体、硬质合金颗粒和胎体合金;

2.根据权利要求1所述的一种磨鞋,其特征在于,所述胎体合金中金属元素的质量分数为:ag 0~60%、cu 20~60%、zn 12~45%、sn 0~5.5%、ni 0~10%、mn 0~10%;

3.根据权利要求1所述的一种磨鞋,其特征在于,所述硬质合金颗粒包括:yg8、yg546、yg813、yg643、yw2、yw2a中的一种或多种。

4.根据权利要求1所述的一种磨鞋,其特征在于,所述圆孔直径为2~8mm,深度为2~8mm,边缘间距为0.5~2mm;

5.如权利要求1-4任一项所述的一种磨鞋的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种磨鞋的制备方法,其特征在于,步骤(1)中所述表面预镀敷具体包括以下步骤:

7.根据权利要求6所述的一种磨鞋的制备方法,其特征在于,所述保温温度为超过胎体合金液相线温度的20~40℃,保温时间为2~4min;

8.根据权利要求5所述的一种磨鞋的制备方法,其特征在于,步骤(3)中所述短管状胎体合金焊条包括以下质量分数的原料:钎焊熔剂5~15%,胎体合金60~80%,其余为碳化钨粉;

9.根据权利要求8所述的一种磨鞋的制备方法,其特征在于,所述钎焊熔剂包括以下质量分数的原料:硼砂0~80%、硼酸0~75%、硼酐10~70%、氟化钾0~42%、氟化钠0~42%、氟硼酸钾5~95%、氟化钙0~9.5%、四硼酸钾0~35%;

10.根据权利要求5所述的一种磨鞋的制备方法,其特征在于,步骤(3)中所述石膏模具高于所述待处理的磨鞋端部1~2mm;

技术总结

本发明公开了一种磨鞋及其制备方法,属于磨削领域,该磨鞋包括钢基体、硬质合金颗粒和胎体合金;钢基体端部开设圆孔,硬质合金颗粒通过胎体合金焊接于圆孔中。该磨鞋的制备方法包括以下步骤:(1)将硬质合金颗粒进行表面预镀敷;(2)将待处理的磨鞋端部进行密排打圆孔,并将预镀敷后的硬质合金颗粒卡入圆孔内;(3)利用石膏模具将磨鞋基体端部围成磨削层形状后感应加热,并不断送入短管状胎体合金焊条,待短管状胎体合金焊条完全熔化铺满石膏槽中后,冷却,并去除石膏模具,得到磨鞋。本发明磨鞋制备方法相对于火焰焊接加热温度更加均匀,可以减少磨削层气孔缺陷,易于实现自动化,提高生产效率,降低制造成本,同时延长磨鞋的使用寿命。

技术研发人员:黄小婷,史光远,孙俊哲,丁慧丽,张振国

受保护的技术使用者:中原工学院

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!