一种高温高压封隔器的制作方法

1.本实用新型属于油气资源开发技术领域,尤其涉及一种高温高压封隔器。

背景技术:

2.随着油气开采难度的增加,国内油气开采出现大量的超深井和热采井。此外,富油煤、油页岩、重油和稠油开发正成为油气产量新的增长点,现有技术中,用于油气资源开发时,多采用橡胶式封隔器和金属封隔器作为坐封部件,橡胶封隔器通过向胶筒内充入压力,使橡胶膨胀,与井筒内壁接触,实现坐封;将胶筒内的压力降低,胶筒收缩,实现解封;金属封隔器通过膨胀性较大的金属,实现坐封,金属收缩实现解封,在富油煤和油页岩的地下原位热解提油工艺中,需要对岩层进行加热,为防止热量在注热井中无序传递,需要封隔器将注热井中的高温流体约束在注热井底部的有限空间。富油煤和油页岩等非常规油气资源开采时,注热井约为600℃;大于5mpa的高温高压环境,而现有技术的封隔器的耐温极限为360℃,存在不耐高温和高压,金属封隔器的坐封效果欠佳的缺点;在更换井下加热器时,现有的封隔器解封之后,地层的高温流体会回流至注热井,使地下水充满地层,降低地层加热效率。

技术实现要素:

3.针对上述背景技术的阐述,本实用新型提供一种高温高压封隔器,解决了现有技术中封隔器耐高温和高压性能差,金属封隔器的坐封效果欠佳的缺陷。

4.为了达到上述目的,本实用新型提供如下技术方案:

5.一种高温高压封隔器,包括封隔支座,导向支座,加强支座,加强支座与封隔支座下部焊接,导向支座下部与封隔支座焊接,所述导向支座下部设置球形凹槽a,与加热器下部球形凸起密封连接,所述封隔支座上部设置流体流动通道和球形凹槽2,与密封凸台连接,中部设置的中部空腔内设置密封凸台及限位档杆;限位挡板固定在封隔支座下部,密封杆放置于封隔支座的中部空腔内,密封杆上部设置环形均布的密封杆通孔,密封杆中部为光滑圆杆,密封杆下部与密封凸台连接;

6.上述技术方案中,所述限位挡板上部对称设置一对限位档杆,限位挡板与限位档杆焊接在一起;限位挡板中部设置流道通孔。

7.上述技术方案中,所述限位挡板设置4个环形均布的挡板通孔,封隔支座下部设置4个环形均布的螺纹孔,限位挡板与封隔支座通过螺栓连接。

8.上述技术方案中,所述密封凸台上半部为球形,密封凸台顶部设置有用于与密封杆连接的螺纹孔,密封凸台下部设置一对用于穿过限位档杆的限位通孔,限位通孔对称分布。

9.上述技术方案中,所述导向支座的上部焊接套管,所述加强支座的下部焊接花管。

10.本实用新型结构简单,将封隔器和套管在地面焊接为整体,然后下入注热井,封隔器的材料为耐高温合金,耐高温高压性能好,且封隔器和套管焊接为整体,封隔器的密封性

好,通过加热器的密封杆和封隔器的密封凸台结合,确保更换井下加热器时,注热井维持高温高压状态。

附图说明

11.为了更清楚地说明本实用新型专利实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型专利的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

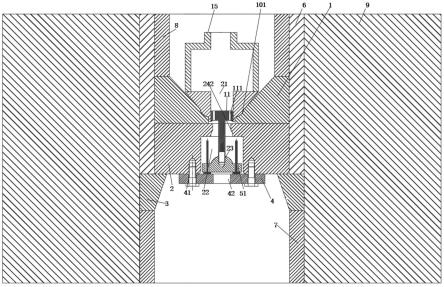

12.图1为本实用新型实施例结构示意图;

13.其中,1导向支座,101球形凹槽a,2封隔支座,21流体流动通道,22中部空腔,23螺纹孔,242球形凹槽2,3加强支座,4限位挡板,41挡板通孔,42流道通孔,5密封凸台,51限位通孔,6固井水泥,7花管,8套管,9地层,10限位档杆,11密封杆,111密封杆通孔,15井下加热器。

具体实施方式

14.下面将结合本实用新型专利的附图,对本实用新型专利的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型专利一部分实施例,而不是全部的实施例。基于本实用新型专利中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型专利保护的范围。

15.根据图1所示,作为实施例所示的一种高温高压封隔器,包括封隔支座,导向支座,加强支座,加强支座与封隔支座下部焊接,导向支座下部与封隔支座焊接为一个整体。

16.导向支座上部内径大于下部内径,导向支座上部内径与套管内径一致,导向支座上部与套管焊接为一个整体。

17.在连接井下加热器时,导向支座起导向作用,确保加热器下部连接;同时,导向支座还能增强封隔支座上部和套管的连接强度。

18.加强支座与封隔支座下部焊接为一个整体,这样的结构可以增强封隔支座下部和花管的连接强度,加强支座的外径和固井水泥环的外径一致,防止水泥堵塞花管。

19.导向支座下部设置球形凹槽a,与加热器下部球形凸起密封连接,封隔支座上部设置流体流动通道和球形凹槽2,球形凹槽2与密封凸台连接,中部设置的中部空腔,用于流通高温流体,同时中部空腔内设置密封凸台及限位档杆;密封凸台上半部为球形结构,在密封凸台顶部设置螺纹孔,用于与密封杆连接;密封凸台下部设置一对对称分布的限位通孔,用于穿过限位档杆,限制密封凸台在水平面的位移。

20.限位档杆为两根,限位档杆对称分布设置在限位挡板上部,限位挡板与限位档杆焊接在一起。

21.封隔支座下部设置4个环形均布的螺纹孔,限位挡板设置4个环形均布的挡板通孔,螺栓穿过螺纹孔和挡板通孔,将限位挡板固定在封隔支座下部。

22.限位挡板中部设置流道通孔,用于流通高温流体,密封杆放置于封隔支座的中部空腔内,密封杆轴向截面为t形,密封杆上部设置环形均布的密封杆通孔,用于流通高温流体,密封杆中部为光滑圆杆,密封杆下部设置外螺纹,通过螺纹与密封凸台连接。

23.本实施例技术方案在使用时,使用螺栓固定限位挡板,将导向支座和加强支座分别焊接在封隔支座的上部和下部,最后将套管和花管分别焊接在导向支座的上部和加强支座的下部。焊接有封隔支座的套管下入施工井内,然后使用固井水泥固井;将密封杆焊接在井下加热器出口,然后下入井下加热器,井下加热器下部的球形凸台与导向支座下部的球形凹槽a连接,密封连接处。同时,密封杆下部的外螺纹和密封凸台的内螺纹连接。然后,井下加热器可向井筒注入高温高压的流体。

24.当需要更换井下加热器时,上提井下加热器,井下加热器上提过程中密封杆带动密封凸台上移至封隔支座中部的球形凹槽2,密封凸台与球形凹槽2接触,实现对井内高温高压流体的密封作用。此时,密封凸台上部无压力,而密封凸台下部为高压条件,在压力差作用下,密封凸台始终保持与球形凹槽2紧密接触。

25.以上所述,仅为本实用新型专利的具体实施方式,但本实用新型专利的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型专利揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型专利的保护范围之内。因此,本实用新型专利的保护范围应所述以权利要求的保护范围为准。

技术特征:

1.一种高温高压封隔器,其特征在于:包括封隔支座,导向支座,加强支座,加强支座与封隔支座下部焊接,导向支座下部与封隔支座焊接,导向支座上部内径大于下部内径,导向支座上部内径与套管内径一致,所述导向支座下部设置球形凹槽a,与加热器下部球形凸起密封连接,所述封隔支座上部设置流体流动通道和球形凹槽2,与密封凸台连接,中部设置的中部空腔内设置密封凸台及限位档杆;限位挡板固定在封隔支座下部,密封杆放置于封隔支座的中部空腔内,密封杆上部设置环形均布的密封杆通孔,密封杆中部为光滑圆杆,密封杆下部与密封凸台连接。2.根据权利要求1所述一种高温高压封隔器,其特征在于:所述导向支座的上部焊接套管,所述加强支座的下部焊接花管。3.根据权利要求1或2所述一种高温高压封隔器,其特征在于:所述限位挡板上部对称设置一对限位档杆,限位挡板与限位档杆焊接在一起;限位挡板中部设置流道通孔。4.根据权利要求3所述一种高温高压封隔器,其特征在于:所述限位挡板设置4个环形均布的挡板通孔,封隔支座下部设置4个环形均布的螺纹孔,限位挡板与封隔支座通过螺栓连接。5.根据权利要求1所述一种高温高压封隔器,其特征在于:所述密封凸台上半部为球形,密封凸台顶部设置有用于与密封杆连接的螺纹孔,密封凸台下部设置一对用于穿过限位档杆的限位通孔,限位通孔对称分布。

技术总结

本实用新型提供一种高温高压封隔器,包括封隔支座,导向支座,加强支座,加强支座与封隔支座下部焊接,导向支座下部与封隔支座焊接,导向支座上部内径大于下部内径,导向支座上部内径与套管内径一致,所述导向支座下部设置球形凹槽A,与加热器下部球形凸起密封连接,本实用新型结构简单,将封隔器和套管在地面焊接为整体,然后下入注热井,封隔器的材料为耐高温合金,耐高温高压性能好,且封隔器和套管焊接为整体,封隔器的密封性好,通过加热器的密封杆和封隔器的密封凸台结合,确保更换井下加热器时,注热井维持高温高压状态。注热井维持高温高压状态。注热井维持高温高压状态。

技术研发人员:马丽 段中会 付德亮 杨甫 王振东

受保护的技术使用者:陕西省煤田地质集团有限公司

技术研发日:2022.01.30

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1