一种稳定填料射孔弹壳的制作方法

1.本实用新型涉及石油开采技术领域,特别涉及一种稳定填料射孔弹壳。

背景技术:

2.射孔弹是在射孔过程中用于穿透套管、水泥环和地层的火工品,其结构主要有壳体、起爆药、主炸药和药形罩,壳体通常由锌、铝和低碳钢材料制成,其头部与导爆索连接,壳体内腔为圆锥面,为炸药爆炸的能领形成聚能射流束提供保障,主炸药和起爆药均为弹药,起爆药的灵敏度跟高,使得壳体头部连接的导爆索,易于引爆射孔弹,药形罩一般为圆台,作用是在主炸药爆炸后产生射流束,形成射孔孔道,射孔孔道的形态和质量主要由药形罩的材质和结构决定。然而,在射孔弹在实际生产时,需对壳体内进行填料,由于外壳的内壁对弹药附着力不足,弹药容易脱离壳体,难以稳定填料,导致后续外壳安装药形罩时,脱离的弹药容易挤压药形罩使其变形出现涨模,降低装配效率。

技术实现要素:

3.本实用新型的目的是为了解决上述技术的不足而设计的一种稳定填料射孔弹壳,其具备提高对弹药的附着力,填料较为稳定,一定程度上可避免涨模,提高装配效率的优势。

4.为了解决上述技术问题,本实用新型的技术方案是:一种稳定填料射孔弹壳,包括外壳,所述外壳包括直筒部、和所述直筒部一体成型的圆台部,所述直筒部与所述圆台部均为中空结构,所述圆台部内腔由上到下依次设置有的第一圆台腔、第二圆台腔、第三圆台腔,所述第一圆台腔的锥角为a,所述第二圆台腔的锥角为b,所述第三圆台腔的锥角为c,a<b<c,所述第一圆台腔、所述第二圆台腔、所述第三圆台腔的腔壁上均嵌接有内罩,所述内罩内腔的腔壁表面粗糙度为ra6.3-20。

5.优选的,所述外壳体内安装有圆锥状的药形罩,所述药形罩与所述外壳内腔之间形成有用以填充弹药的空腔。

6.优选的,所述直筒部内腔的腔壁设置有限位环,所述限位环的内环壁与所述药形罩的侧壁相贴合。

7.优选的,所述直筒部内腔的腔壁开设有环槽,所述限位环的侧壁设置有转动连接于所述环槽内的转环。

8.优选的,所述药形罩内腔的腔壁对称开设有两个卡位槽,所述卡位槽沿所述药形罩内腔斜边的长度方向延伸,所述药形罩拆卸式连接有挤压盘,所述挤压盘的外周侧壁设置有滑移连接于所述卡位槽内的卡位条,所述挤压盘的顶部设置有驱动板。

9.优选的,所述圆台部的端部设置有柱状结构,所述柱状结构的中心贯通有与所述外壳内腔连通的引爆孔,所述柱状结构开设有与导爆索连接的安装槽。

10.与现有技术相比,本实用新型的有益效果是:圆台部的内腔结构,增加了弹药与外壳的接触面积,并使得弹药被挤压时受力较为均匀,内罩的设置增加了圆台部内腔的表面

粗糙度,使得外壳保证弹药的附着力,使得弹药可较为稳固地附着于外壳内腔处,确保填料稳定,从而在后续药形罩的安装时,在一定程度上可避免出现涨模,提高装配效率。

附图说明

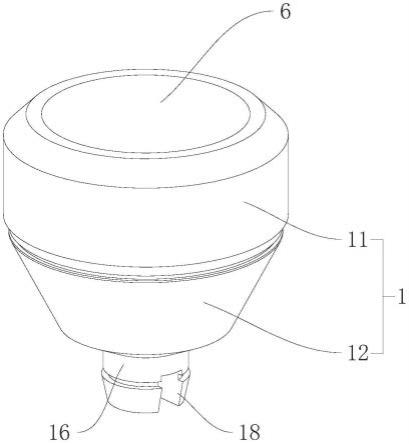

11.图1是实施例的结构示意图;

12.图2是图1的剖视图。

13.图中:1、外壳;11、直筒部;12、圆台部;2、第一圆台腔;3、第二圆台腔;4、第三圆台腔;5、内罩;6、药形罩;7、限位环;8、环槽;9、转环;10、卡位槽;13、挤压盘;14、卡位条;15、驱动板;16、柱状结构;17、引爆孔;18、安装槽。

具体实施方式

14.下面通过实施例结合附图对本实用新型作进一步的描述。

15.参考图1、图2,一种稳定填料射孔弹壳,包括外壳1,外壳1包括直筒部11、和直筒部11一体成型的圆台部12,直筒部11与圆台部12均为中空结构,圆台部12内腔由上到下依次设置有的第一圆台腔2、第二圆台腔3、第三圆台腔4,第一圆台腔2的锥角为a,第二圆台腔3的锥角为b,第三圆台腔4的锥角为c,a<b<c,圆台部12的内腔结构,增加了弹药与外壳1的接触面积,并使得弹药被挤压时受力较为均匀,第一圆台腔2、第二圆台腔3、第三圆台腔4的腔壁上均嵌接有内罩5,内罩5内腔的腔壁表面粗糙度为ra6.3-20,外壳1体内安装有圆锥状的药形罩6,药形罩6与外壳1内腔之间形成有用以填充弹药的空腔。内罩5的设置增加了圆台部12内腔的表面粗糙度,使得外壳1保证弹药的附着力,使得弹药可较为稳固地附着于外壳1内腔处,在后续药形罩6的安装时,在一定程度上可避免出现涨模,提高装配效率。

16.圆台部12的端部设置有柱状结构16,柱状结构16的中心贯通有与外壳1内腔连通的引爆孔17,引爆孔17用以安装起爆药,柱状结构16开设有与导爆索连接的安装槽18,安装槽18与引爆孔17连通,便于导爆索引爆起爆药。

17.直筒部11内腔的腔壁设置有限位环7,在药形罩6的安装过程中,药形罩6在壳体内腔处向靠近柱状机构的一侧挤压到位时,限位环7的内环壁与药形罩6的侧壁相贴合,阻止药形罩6过于挤压弹药,直筒部11内腔的腔壁开设有环槽8,限位环7的侧壁设置有转动连接于环槽8内的转环9,引导药形罩6在直筒部11内腔处进行周向转动。药形罩6内腔的腔壁对称开设有两个卡位槽10,卡位槽10沿药形罩6内腔斜边的长度方向延伸,药形罩6拆卸式连接有挤压盘13,挤压盘13的外周侧壁设置有滑移连接于卡位槽10内的卡位条14,引导挤压盘13与药形罩6装卸,当卡位条14的底面与卡位槽10相抵触时,挤压盘13完成安装,挤压盘13的顶部设置有驱动板15,通过夹持驱动板15驱动挤压盘13下移,挤压盘13加强药形罩6的与外壳1的压合,还可通过夹持驱动板15旋转挤压盘13,卡位条14的侧壁与卡位槽10相抵紧,从而带动药形罩6在直筒部11内腔处进行周向旋转,通过摩擦传动,带动限位环7的转动,引导药形罩6的旋转方向,进而带动不平整的弹药均匀填充于药形罩6与外壳1内腔之间处,弹药受到均匀挤压,使得弹药更为稳固地附着与外壳1内腔处,药形罩6与圆筒部内腔的墙壁之间的连接可采用螺纹连接,使得药形罩6与外壳1的连接更为稳固,待药形罩6完成安装后,可将通过驱动板15将挤压盘13上提,使得卡位条14脱离卡位槽10,从而完成挤压盘13的拆卸。

18.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

技术特征:

1.一种稳定填料射孔弹壳,其特征是:包括外壳(1),所述外壳(1)包括直筒部(11)、和所述直筒部(11)一体成型的圆台部(12),所述直筒部(11)与所述圆台部(12)均为中空结构,所述圆台部(12)内腔由上到下依次设置有的第一圆台腔(2)、第二圆台腔(3)、第三圆台腔(4),所述第一圆台腔(2)的锥角为a,所述第二圆台腔(3)的锥角为b,所述第三圆台腔(4)的锥角为c,a<b<c,所述第一圆台腔(2)、所述第二圆台腔(3)、所述第三圆台腔(4)的腔壁上均嵌接有内罩(5),所述内罩(5)内腔的腔壁表面粗糙度为ra6.3-20。2.根据权利要求1所述的一种稳定填料射孔弹壳,其特征是:所述外壳(1)体内安装有圆锥状的药形罩(6),所述药形罩(6)与所述外壳(1)内腔之间形成有用以填充弹药的空腔。3.根据权利要求2所述的一种稳定填料射孔弹壳,其特征是:所述直筒部(11)内腔的腔壁设置有限位环(7),所述限位环(7)的内环壁与所述药形罩(6)的侧壁相贴合。4.根据权利要求3所述的一种稳定填料射孔弹壳,其特征是:所述直筒部(11)内腔的腔壁开设有环槽(8),所述限位环(7)的侧壁设置有转动连接于所述环槽(8)内的转环(9)。5.根据权利要求4所述的一种稳定填料射孔弹壳,其特征是:所述药形罩(6)内腔的腔壁对称开设有两个卡位槽(10),所述卡位槽(10)沿所述药形罩(6)内腔斜边的长度方向延伸,所述药形罩(6)拆卸式连接有挤压盘(13),所述挤压盘(13)的外周侧壁设置有滑移连接于所述卡位槽(10)内的卡位条(14),所述挤压盘(13)的顶部设置有驱动板(15)。6.根据权利要求1至5任一项所述的一种稳定填料射孔弹壳,其特征是:所述圆台部(12)的端部设置有柱状结构(16),所述柱状结构(16)的中心贯通有与所述外壳(1)内腔连通的引爆孔(17),所述柱状结构(16)开设有与导爆索连接的安装槽(18)。

技术总结

本实用新型所公开的一种稳定填料射孔弹壳,包括外壳,外壳包括直筒部、和直筒部一体成型的圆台部,直筒部与圆台部均为中空结构,圆台部内腔由上到下依次设置有的第一圆台腔、第二圆台腔、第三圆台腔,第一圆台腔的锥角为a,第二圆台腔的锥角为b,第三圆台腔的锥角为c,a<b<c,第一圆台腔、第二圆台腔、第三圆台腔的腔壁上均嵌接有内罩,内罩内腔的腔壁表面粗糙度为Ra6.3-20。本实用新型具备提高对弹药的附着力,一定程度上可避免涨模,提高装配效率的优势。优势。优势。

技术研发人员:王志成

受保护的技术使用者:宁波宇恒能源科技有限公司

技术研发日:2022.07.18

技术公布日:2022/12/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1