钝角多刃口切削齿和PDC钻头

钝角多刃口切削齿和pdc钻头

技术领域

1.本实用新型涉及钻具技术领域,具体为一种钝角多刃口切削齿和pdc钻头。

背景技术:

2.聚晶金刚石复合片(polycrystalline diamond compact,pdc)钻头由于机械钻速高、钻进效率高、寿命长,在石油钻探等领域得到广泛的应用,特别适用于软到中硬岩层中钻进。pdc齿由聚晶金刚石层和硬质合金基座复合而成,传统pdc齿采用圆柱形齿,一个个圆柱形pdc齿组成钻头的切削轮廓,其切削轮廓与理论轮廓有差异,导致钻头实际破岩工作状态与理想设计工况差别较大,难以分析钻头的工作状况及磨损损坏情况,给钻头的设计优化带来困难;为使切削轮廓更接近理论设计轮廓,需要对圆柱形齿进行加密布齿,圆柱形齿在钻进时,齿与井底岩石的接触圆弧,将直接侵入变成了曲线的包络,增加了接触面积,削弱了齿及钻头的吃入(侵入)能力。

3.pdc钻头切削齿的磨损是在机械、热、化学的综合作用下,产生摩擦磨损、剥落磨损、粘结磨损以及氧化磨损等的结果,是一个十分复杂的过程。其中,摩擦磨损是任何刀具切削过程中都存在的物理现象。随着浅层油气资源的不断枯竭,油气勘探开发正从常规油气藏向低渗透和非常规油气藏转变,从浅层向深层、超深层发展,导致钻井难度越来越大。采用常规pdc钻头在极硬、强研磨性和硬塑性等地层中,机械钻速低,使用寿命短,因此,亟需开发新型pdc钻头。

技术实现要素:

4.本实用新型的目的在于提供一种钝角多刃口切削齿和pdc钻头,以解决上述背景技术中提及的技术问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种钝角多刃口切削齿,包括齿本体,所述齿本体的上端面设置有切削面,所述切削面包括由至少两个刃口连接而成的钝角切削刃,所述刃口的轮廓线是直线或曲线,所述刃口的轮廓线依次连接形成夹角a,或所述刃口的轮廓线在相交点处其切线形成夹角a,所述夹角a为钝角。通过改变钝角切削刃的钝角角度调节破岩攻击性,增强破岩的平稳性,来降低破岩过程中常规钻头初期齿磨损现象,延长切削齿磨损寿命,降低出现损坏pdc齿甚至钻头体的情况。

6.作为优选方案,所述刃口的轮廓线是曲线,所述曲线的曲率半径大于切削面的半径。

7.作为优选方案,所述夹角a的角度设置为105

°

≤a≤179

°

。

8.作为优选方案,所述钝角切削刃的轮廓至原始切削刃的圆心的距离s的范围为0.2r≤s≤0.95r,r为原始切削刃的半径或短径。

9.作为优选方案,所述钝角切削刃的轮廓两端点间的距离d的范围设置为0.5r≤d≤2r,r为原始切削刃的半径或短径。

10.作为优选方案,钝角多刃口切削齿的钝角切削刃对应的齿侧与切削面的轴向斜角

b的角度范围设置为70

°

≤b≤105

°

。

11.本实用新型还提供一种pdc钻头的技术方案,包括钻头体及连接于钻头体上端的若干组刀翼,所述刀翼的冠部分布有若干个切削齿,每组刀翼至少有一个切削齿设置为上述钝角多刃口切削齿。

12.作为优选方案,所述钝角多刃口切削齿设置在所述钻头体横截面的三分之二半径区域内,在钻进过程中,钝角多刃口切削齿设置的范围越广,钻头切削轮廓越接近设计理论轮廓,设计或优化的误差越小。

13.作为优选方案,所述钝角多刃口切削齿设置在所述钻头体横截面的二分之一半径区域内,由于钻头心部承压较大,将钝角多刃口切削齿设置在其二分之一半径区域内可以提高钻头的吃入能力,进一步提高钻井效率。

14.作为优选方案,所述钝角多刃口切削齿在刀翼上呈径向连续排布,钝角多刃口切削齿之间的径向排布重叠度大于0,且钝角多刃口切削齿之间的径向排布重叠度小于1,钝角多刃口切削齿之间径向排布重叠度大于0以保证井底全覆盖,同时考虑经济性和攻击性等因素,径向排布重叠度不宜太高。

15.与现有技术相比,本实用新型的有益效果是:

16.(1)通过在pdc钻头上采用钝角多刃口切削齿,该钝角多刃口切削齿与岩石接触面为互成一定角度的多直线或较大曲率半径的曲线,旨在通过改变钝角切削刃的钝角角度调节破岩攻击性,增强破岩的平稳性,来降低破岩过程中常规钻头初期齿磨损现象,延长切削齿使用寿命,降低出现损坏切削齿甚至钻头体的情况。

17.(2)通过采用钝角多刃口切削齿,钻头的径向切削轮廓与径向布齿轮廓更加吻合,进而对钻头的工作状况和磨损损坏情况的分析数据更加贴合设计工况,利于对钻头进行设计优化和改进。

18.(3)常规pdc钻头采用圆齿布齿,为使切削轮廓更接近理论设计轮廓,需将圆齿在径向布齿图上紧密排列,切削齿的布齿密度非常高。而采用钝角多刃口切削齿结构可以减少布齿数量,不需要在径向布齿图上加密排列,便能达到或接近理论设计轮廓,这能明显减少布齿数量和密度,提高钻头破岩效率。

19.(4)相比于圆形切削齿,钻头切削轮廓采用钝角刃口切削齿,能使齿与齿之间的载荷及切削能量分配地更均衡,可以实现破碎能量的合理分配,有助于布齿设计,提高钻头的破岩效率。

附图说明

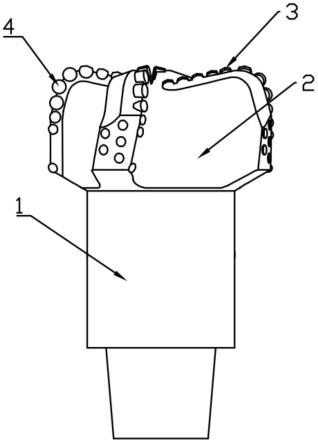

20.图1为本实用新型中pdc钻头的整体结构示意图;

21.图2为本实用新型中pdc钻头的俯视图;

22.图3为本实用新型中pdc钻头的局部布齿示意图;

23.图4为实施例一的钝角多刃口切削齿结构参数示意图;

24.图5为实施例二的钝角多刃口切削齿结构参数示意图;

25.图6为实施例三的钝角多刃口切削齿结构参数示意图;

26.图7为实施例四的钝角多刃口切削齿结构参数示意图;

27.图8为实施例五的钝角多刃口切削齿结构参数示意图;

28.图9为本实用新型中钝角多刃口切削齿的结构示意图。

29.图中各个标号意义为:

30.1、钻头体;2、刀翼;3、钝角多刃口切削齿;4、圆柱形切削齿;5、齿侧;6、钝角切削刃;7、原始切削刃;8、切削面;9、齿本体。

具体实施方式

31.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.参见图1-图3,本实施例公开了一种pdc钻头,包括钻头体1及连接于钻头体1上端的若干组刀翼2,于刀翼2的冠部分布有若干个切削齿,本实施例中,切削齿进一步包括圆柱形切削齿4和钝角多刃口切削齿3,且每组刀翼2中至少有一个切削齿设置为钝角多刃口切削齿3。圆柱形切削齿4为传统的pdc钻头上通用的切削齿结构,此处不对其结构进行赘述。

34.参见图9,钝角多刃口切削齿3进一步包括齿本体9,齿本体9的上端面设置为切削面8,切削面8包括由至少两个刃口连接而成的钝角切削刃6,刃口的轮廓线可以是直线、也可以是曲线,当刃口的轮廓线均为直线时,刃口的轮廓线依次连接形成夹角a,当刃口的轮廓线至少有一条为曲线时,刃口的轮廓线在相交点处其切线形成夹角a,夹角a设置为钝角,夹角a的角度范围设置为105

°

≤a≤179

°

,夹角a设置过小,在齿的尖部区域易产生应力集中从而加快磨损甚至造成齿的折断。进一步,当刃口的轮廓线设置为曲线时,其曲率半径大于切削面8的半径,从而更好地达到破岩攻击性的调节。也即,钝角多刃口切削齿3的钝角切削刃6为多段曲线、或为直线与曲线、多段直线形成的组合,钝角切削刃6的轮廓由上述形状线形成的多个顶点确定,钝角切削刃6的轮廓的曲率小于钝角多刃口切削齿3的原始切削刃7的曲率,能更好地调节破岩攻击性。钝角多刃口切削齿3的刃口的轮廓线设置为多段曲线,在钻进过程中会使岩石表面碎口参差不齐,有利于局部吃入和刮切,进而提高钻头破岩效率。本实施例通过改变钝角切削刃6的钝角角度调节破岩攻击性,增强破岩的平稳性,来降低破岩过程中常规钻头初期齿磨损现象,延长切削齿磨损寿命,降低出现损坏pdc齿甚至钻头体1的情况。

35.齿本体9采用聚晶金刚石复合片,聚晶金刚石复合齿,孕镶金刚石齿(块),立方碳化硼,硬质合金齿,或聚晶金刚石与孕镶金刚石复合而成。

36.钝角多刃口切削齿3中,钝角切削刃6的轮廓至原始切削刃7的圆心的距离s的范围为0.2r≤s≤0.95r,可调节齿的耐磨性,r为原始切削刃7的半径或短径。距离s定义为:钝角切削刃6两端点连线垂直的方向上,切削齿的原始切削刃7的圆心与钝角切削刃6上最远点之间的距离为s。所述钝角多刃口切削齿3中,钝角切削刃6的轮廓两端点间的距离d的范围

设置为0.5r≤d≤2r,可减少破岩过程中初期齿磨损,r为原始切削刃7的半径或短径。

37.进一步,pdc钻头中,钝角多刃口切削齿3设置在钻头体1横截面的三分之二半径区域内,在钻进过程中,钝角多刃口切削齿3设置的范围越广,钻头切削轮廓越接近设计理论轮廓,设计或优化的误差越小。钝角多刃口切削齿3设置的范围越广,钻头的攻击性也越强,钻井效率越高。优选的,钝角多刃口切削齿3设置在钻头体1横截面的二分之一半径区域内,由于钻头心部承压较大,将钝角多刃口切削齿3设置在其二分之一半径区域内可以提高钻头的吃入能力,进一步提高钻井效率。更进一步,钝角多刃口切削齿3在刀翼2上呈径向连续排布,钝角多刃口切削齿3之间的径向排布重叠度大于0,且钝角多刃口切削齿3之间的径向排布重叠度小于1,钝角多刃口切削齿3之间径向排布重叠度大于0以保证井底全覆盖,同时考虑经济性和攻击性等因素,径向排布重叠度不宜太高。优选的,钝角多刃口切削齿3之间的径向排布重叠度大于0,且钝角多刃口切削齿3之间的径向排布重叠度小于0.5为宜。

38.钝角多刃口切削齿3的钝角切削刃6对应的齿侧5与切削面8的轴向斜角b的角度范围设置为70

°

≤b≤105

°

,其轴向斜角越大,齿刃强度更高,但同时,轴向斜角的角度不宜过大,以免降低吃入能力。

39.实施例一:

40.如图4所示为设置为双直线刃口的钝角多刃口切削齿3的示意图,钝角切削刃6由两个轮廓线为直线的刃口组成,刃口的轮廓线依次连接形成夹角a,夹角a的值为170

°

,原始切削刃7的半径或短径r的值为6.72mm,齿高度h的值为13mm,钝角多刃口切削齿3的钝角切削刃6对应的齿侧5与切削面8的轴向斜角b的值为90

°

,钝角切削刃6的轮廓至原始切削刃7的圆心的距离s的值为0.7r,即4.70mm。本实施例所提供的pdc钻头在保证吃入能力的同时,平稳性好,且切削齿破碎效率高,适用于塑性地层和软地层。

41.实施例二:

42.如图5所示,本实施例与实施例一的不同之处在于:刃口的轮廓线依次连接形成夹角a,夹角a的值为105

°

,钝角切削刃6的轮廓至原始切削刃7的圆心的距离s的值为0.9r,即6.05mm。本实施例的钝角多刃口切削齿3的钝角切削刃6在相交点处形成的夹角小,pdc钻头吃入岩石的能力更强。

43.实施例三:

44.如图6所示,本实施例与实施例一的不同之处在于:钝角多刃口切削齿3的钝角切削刃6由三个轮廓线均为直线的刃口组成,刃口的轮廓线依次连接形成夹角a,夹角a的值都为135

°

,钝角切削刃6的轮廓至原始切削刃7的圆心的距离s的值为0.85r,即5.71mm。本实施例所提供的pdc钻头,其吃入岩石的能力较强,平稳性、寿命及耐磨性更佳。

45.实施例四:

46.如图7所示,本实施例与实施例一的不同之处在于:钝角多刃口切削齿3的钝角切削刃6由一条轮廓线为直线的刃口和一条轮廓线为曲线的刃口组成,刃口的轮廓线在相交点处的切线形成的夹角a的值为170

°

。本实施例所提供的pdc钻头适用于软地层钻进,夹角越大,切削作用的破碎体积越大。

47.实施例五:

48.如图8所示,本实施例与实施例一的不同之处在于:钝角多刃口切削齿3的钝角切削刃6由两条轮廓线为曲线的刃口组成,刃口的轮廓线在相交点处的切线形成的夹角a的值

为173

°

。该实施例适用于塑性地层和软地层的钻进。

49.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的仅为本实用新型的优选例,并不用来限制本实用新型,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1