一种快速装载的采煤机螺旋滚筒的制作方法

1.本实用新型涉及采掘机械技术领域,具体是指一种快速装载的采煤机螺旋滚筒。

背景技术:

2.随着采掘机械发展的成熟,广泛使用的双滚筒式采煤机、刮板运输机、液压支架的规格型号趋于完善,为提高三机配套的通用性,各生产厂家将三机配套尺寸作为行业标准尺寸进行设计;当生产厂家提高自身技术的时候,部分结构进行了升级改造,而三机配套尺寸未进行及时修订,导致现有三机配套尺寸在配套老机型时配套效果较好,使用新机型时配套效果不理想,直接导致的结果体现在了滚筒的装煤效果上。

3.目前,结合工作面地质条件的影响因素,为提高采煤机螺旋滚筒的装煤效果,会根据其对应使用条件优化设计不同的螺旋叶片升角、节距、包角等,但大部分滚筒仍无法达到矿方对装煤效果的要求,采煤机需多次返空刀或人工将煤装入刮板运输机溜槽内。因此针对现有问题的缺点,亟待进行改进。

技术实现要素:

4.本实用新型要解决的技术问题是,克服现有技术缺点,提供一种快速装载的采煤机螺旋滚筒,通过改变煤流在螺旋叶片根部的方向,加快在出煤口处的煤流流速,提高滚筒的装煤效果,解决尾部螺旋叶片其根部焊缝磨损,以及过岩工作面叶片尾部焊缝出现开裂或筒体开裂的情况。

5.为解决上述技术问题,本实用新型提供的技术方案为:一种快速装载的采煤机螺旋滚筒,包括滚筒筒体和螺旋叶片,所述螺旋叶片设置有若干个且均匀绕设在所述滚筒筒体上,所述螺旋叶片焊接在所述滚筒筒体的外壁上,其中,所述滚筒筒体的两端分别设置有出煤口,靠近所述出煤口位置处的螺旋叶片上设置有卸料板,所述卸料板焊接在所述螺旋叶片上靠近边缘的外侧上部,所述螺旋叶片的端部为卸料端,所述滚筒筒体外壁和卸料端之间为尾部焊缝,所述尾部焊缝处焊接有装载机构,所述装载机构包括倾斜设置在卸料端表面上的卸料导板,所述卸料导板和螺旋叶片之间形成的开口处通过封堵支撑板焊接固定。

6.进一步的,所述螺旋叶片沿其外边缘处均匀设置有采煤切头。

7.进一步的,所述卸料板设置有两段,靠近所述卸料端的一段卸料板厚度大于所述另一段的所述卸料板厚度。

8.进一步的,所述装载机构上的所述卸料导板和螺旋叶片上表面之间的夹角为10-20

°

。

9.进一步的,靠近所述出煤口的位置处设置有刮板运输机溜槽。

10.进一步的,所述卸料导板的表面为流线型弧度的曲面。

11.本实用新型与现有技术相比的优点在于:

12.第一:该实用新型的滚筒装载机构是一种带流线型弧度的装载结构,可引导煤流

向螺旋叶片出煤口的外侧输送,使煤流产生大量的抛煤现象,减少对过煤口空间大小的依赖性,提高滚筒的装煤效果;

13.第二:该实用新型的滚筒装载机构焊接在螺旋叶片出煤口一端的输煤侧与筒体之间,有效的保护了叶片尾部焊缝,避免煤流对焊缝直接的冲刷磨损;

14.第三:该实用新型的滚筒装载机构,在悬臂式结构的叶片根部起到支撑作用,提高了叶片与筒体所能承受的载荷,解决了滚筒过硬岩工作面时的强度问题。

附图说明

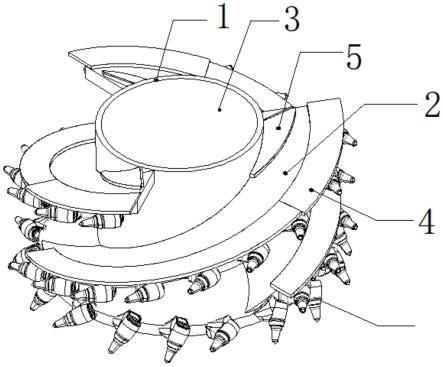

15.图1是本实用新型的结构示意图。

16.图2是本实用新型局部放大的结构示意图。

17.图3是本实用新型中装载机构的结构示意图。

18.图4是本实用新型现有技术中滚筒的结构示意简图。

19.如图所示:1、滚筒筒体;2、螺旋叶片;3、出煤口;4、卸料板;5、装载机构;6、卸料导板;7、封堵支撑板;8、采煤切头。

具体实施方式

20.在本实用新型的描述中,需要理解的是,术语“中心”、“横向”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。另外,术语“包括”及其任何变形,意图在于覆盖不排他的包含。

21.下面结合附图对本实用新型做进一步的详细说明。

22.本实用新型在具体实施时,实施了一种带有新型装载机构的采煤机螺旋滚筒,包括:1、滚筒装载机构;一种带流线型弧度的装载结构,可引导煤流向螺旋叶片出煤口的外侧输送,使煤流产生大量的抛煤现象,减少对过煤口空间大小的依赖性,提高滚筒的装煤效果;同时,有效的保护叶片尾部焊缝,避免煤流对焊缝直接的冲刷磨损,并提高叶片与筒体所能承受的载荷,解决滚筒过硬岩工作面时的强度问题;2、滚筒螺旋叶片结构;结合采煤机的配套参数与工作面的地质条件参数,对滚筒叶片结构进行优化设计,并增加辅助卸料板结构,形成一套特有的叶片装煤结构;3、滚筒筒体;连接螺旋叶片,以及其它滚筒结构。

23.具体的结合附图1-图3所示,包括滚筒筒体1和螺旋叶片2,螺旋叶片2沿其外边缘处均匀设置有采煤切头8。螺旋叶片2设置有若干个且均匀绕设在滚筒筒体1上,螺旋叶片2焊接在滚筒筒体1的外壁上,其中,滚筒筒体1的两端分别设置有出煤口3,靠近出煤口3位置处的螺旋叶片2上设置有卸料板4,卸料板4焊接在螺旋叶片2上靠近边缘的外侧上部,卸料板4设置有两段,靠近卸料端的一段卸料板4厚度大于另一段的卸料板4厚度。螺旋叶片2的端部为卸料端,滚筒筒体1外壁和卸料端之间为尾部焊缝,尾部焊缝处焊接有装载机构5,装载机构5包括倾斜设置在卸料端表面上的卸料导板6,卸料导板6和螺旋叶片2上表面之间的

夹角为10-20

°

,卸料导板6的表面为流线型弧度的曲面。卸料导板6和螺旋叶片2之间形成的开口处通过封堵支撑板7焊接固定,靠近出煤口3的位置处设置有刮板运输机溜槽。

24.本装置在实际使用过程中,结合采煤机的配套参数与工作面的地质条件参数,选取影响滚筒装煤效果的几个重点参数,依据该参数调整螺旋叶片升角、包角、节距、头数以及截齿排布等滚筒参数,并设计装载结构用于导煤一侧的顶点高度以及顶点到其它连接点的直线距离;结合滚筒调节后的螺旋叶片参数,设计顶点到其它连接点的流线型弧线,并组合成流线型弧面,从而确定装载机构的结构;通过三维模拟软件,对新型滚筒装载机构进行受力分析,验证其结构设计的合理性;通过采煤机滚筒模拟软件系统,对新型滚筒装载机构进行性能验证;通过系统模拟演示滚筒装煤效果,验证带流线型弧度的装载机构导煤的合理性;通过系统生成滚筒截割载荷曲线,验证滚筒所受载荷波动的大小。

25.以上对本实用新型及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本实用新型的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本实用新型创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本实用新型的保护范围。

技术特征:

1.一种快速装载的采煤机螺旋滚筒,其特征在于:包括滚筒筒体(1)和螺旋叶片(2),所述螺旋叶片(2)设置有若干个且均匀绕设在所述滚筒筒体(1)上,所述螺旋叶片(2)焊接在所述滚筒筒体(1)的外壁上,其中,所述滚筒筒体(1)的两端分别设置有出煤口(3),靠近所述出煤口(3)位置处的螺旋叶片(2)上设置有卸料板(4),所述卸料板(4)焊接在所述螺旋叶片(2)上靠近边缘的外侧上部,所述螺旋叶片(2)的端部为卸料端,所述滚筒筒体(1)外壁和卸料端之间为尾部焊缝,所述尾部焊缝处焊接有装载机构(5),所述装载机构(5)包括倾斜设置在卸料端表面上的卸料导板(6),所述卸料导板(6)和螺旋叶片(2)之间形成的开口处通过封堵支撑板(7)焊接固定。2.根据权利要求1所述的快速装载的采煤机螺旋滚筒,其特征在于:所述螺旋叶片(2)沿其外边缘处均匀设置有采煤切头(8)。3.根据权利要求1所述的快速装载的采煤机螺旋滚筒,其特征在于:所述卸料板(4)设置有两段,靠近所述卸料端的一段卸料板(4)厚度大于另一段的所述卸料板(4)厚度。4.根据权利要求1所述的快速装载的采煤机螺旋滚筒,其特征在于:所述装载机构(5)上的所述卸料导板(6)和螺旋叶片(2)上表面之间的夹角为10-20

°

。5.根据权利要求1所述的快速装载的采煤机螺旋滚筒,其特征在于:靠近所述出煤口(3)的位置处设置有刮板运输机溜槽。6.根据权利要求1所述的快速装载的采煤机螺旋滚筒,其特征在于:所述卸料导板(6)的表面为流线型弧度的曲面。

技术总结

本实用新型公开了一种快速装载的采煤机螺旋滚筒,包括滚筒筒体和螺旋叶片,螺旋叶片设置有若干个且均匀绕设在滚筒筒体上,螺旋叶片焊接在滚筒筒体的外壁上,其中,滚筒筒体的两端分别设置有出煤口,靠近出煤口位置处的螺旋叶片上设置有卸料板,卸料板焊接在螺旋叶片上靠近边缘的外侧上部,螺旋叶片的端部为卸料端,滚筒筒体外壁和卸料端之间为尾部焊缝,尾部焊缝处焊接有装载机构。本实用新型通过改变煤流在螺旋叶片根部的方向,加快在出煤口处的煤流流速,提高滚筒的装煤效果,解决尾部螺旋叶片其根部焊缝磨损,以及过岩工作面叶片尾部焊缝出现开裂或筒体开裂的情况。焊缝出现开裂或筒体开裂的情况。焊缝出现开裂或筒体开裂的情况。

技术研发人员:左辉 齐国安 庄芳 郝山林 王晋级

受保护的技术使用者:徐州中矿汇弘矿山设备有限公司

技术研发日:2022.11.14

技术公布日:2023/3/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1