一种175MPa超高压高抗硫套管头及套管装置的制作方法

本申请属于天然气钻采专用设备领域,特别涉及一种175mpa超高压高抗硫套管头及套管装置。

背景技术:

1、套管头是井口装置的核心部件之一,安装在表层套管柱上端,通过悬挂器悬挂除表层套管之外的各层套管的部分或全部重量,在内外层套管柱之间形成环形空间从而进行压力密封的,还可以为释放可能集聚在两层套管柱之间的压力提供出口;在紧急情况下,可通过套管头侧孔向井内泵入压力平衡液、灭火剂、水泥等进行特殊作业,进一步保障井控装置设备的安全;

2、现有的传统套管头由于长期与含有硫化物、二氧化碳等腐蚀气体的介质接触,随着时间的推移,腐蚀的增长,其承载能力会不断下降,当140mpa级套管头长期在140mpa工作压力环境中使用时,容易导致密封件出现侵蚀损坏,进而造成流体泄漏的问题。

3、因此,目前亟需一种能够在175mpa超高压下具备高抗硫性能的套管头,满足长期在140mpa及以上压力、高含硫环境中使用要求的套管头。

技术实现思路

1、申请目的:为了克服以上不足,本申请的目的是提供一种175mpa超高压高抗硫套管头及套管装置,其应用灵活,能够通过在第一套管、第二套管内分别形成二次密封结构,使得在压力为262.5mpa下整体套管头的密封性能达到要求。

2、为解决上述技术问题,本申请提供了一种175mpa超高压高抗硫套管头,包括:

3、套管组件,包括第一套管、第二套管、耐腐蚀层,所述第一套管开设有第一密封槽,若干个第一密封槽沿第一套管的长度方向呈阵列式布置;所述第二套管开设有第二密封槽、第三密封槽,若干个第三密封槽沿第二套管的长度方向呈阵列式布置;所述耐腐蚀层设于第一套管、第二套管内;

4、密封组件,包括第一密封单元、第二密封单元、第三密封单元,所述第一密封单元安装于第一密封槽内,所述第二密封单元安装于第二密封槽内;所述第三密封单元安装于第三密封槽内。

5、通过采用上述技术方案,能够增加套管头内与介质接触的所有流道孔腔的抗硫化氢腐蚀性能;能够通过多道密封垫圈的结合,组成多层次的密封结构,能够在试验压力为262.5mpa下,使整体套管组件的密封性能达到要求。

6、作为本申请的一种优选方式,所述套管组件还包括第一平板阀、充油压力单元,所述第一平板阀安装于第一套管的两端,且与第一套管相连通;所述充油压力单元安装于第一平板阀上,且与第一平板阀相连通。

7、作为本申请的一种优选方式,所述套管组件还包括第二平板阀,所述第二平板阀安装于第二套管的两端,且与第二套管相连通。

8、作为本申请的一种优选方式,所述第一密封单元、第二密封单元结构相同,均包括金属骨架、橡胶密封圈,所述金属骨架分别安装于第一密封槽、第二密封槽内,所述橡胶密封圈套设于金属骨架上。

9、作为本申请的一种优选方式,所述第三密封单元包括第一密封圈、第二密封圈、压环,所述第一密封圈、第二密封圈分别安装于第三密封槽的两端;所述压环安装于第三密封槽内,且通过所述压环将第一密封圈、第二密封圈固定。

10、作为本申请的一种优选方式,所述第一密封圈设有第一斜面;所述第二密封圈设有第二斜面,且第二密封圈通过第二斜面与第一密封圈的第一斜面贴合。

11、作为本申请的一种优选方式,所述套管组件还包括注脂单元,所述注脂单元包括第一注脂阀、第二注脂阀,所述第一注脂阀安装于第一套管上,且第一注脂阀输出端与第一套管内腔相连通;所述第二注脂阀安装于第二套管上,且第二注脂阀输出端与第二套管内腔相连通。

12、通过采用上述技术方案,能够对第一套管内壁、第二套管内壁定期注脂,进而降低第一套管、第二套管的密封面磨损,避免密封性能的降低。

13、作为本申请的一种优选方式,所述第一注脂阀输出端至少部分插入于第一套管内,且所述第一注脂阀输出端位于第一密封槽之间。

14、作为本申请的一种优选方式,所述第二注脂阀输出端至少部分插入于第二套管内,且所述第二注脂阀输出端与第二密封槽相连通。

15、本申请还提供一种175mpa超高压高抗硫套管装置,包括所述的一种175mpa超高压高抗硫套管头,还包括:

16、固井支撑组件,其安装于第一管头上;

17、倒卡瓦套管悬挂器,其安装于第一管头上,且与第一管头固定连接。

18、本申请的上述技术方案相比现有技术具有以下优点:

19、1、本申请所述的一种175mpa超高压高抗硫套管头,通过耐腐蚀层,能够增加第一套管、第二套管、第一平板阀、第二平板阀内与介质接触的所有流道孔腔的抗硫化氢腐蚀性能,进而使套管头整体具备较高的抗硫化氢腐蚀性能;

20、2、能够通过多道密封垫圈的结合,组成多层次的密封结构,能够在试验压力为262.5mpa下,使整体套管组件的密封性能达到要求;

21、3、能够对第一套管内壁、第二套管内壁定期注脂,进而降低第一套管、第二套管的密封面磨损,避免密封性能的降低。

技术特征:

1.一种175mpa超高压高抗硫套管头,其特征在于,包括:

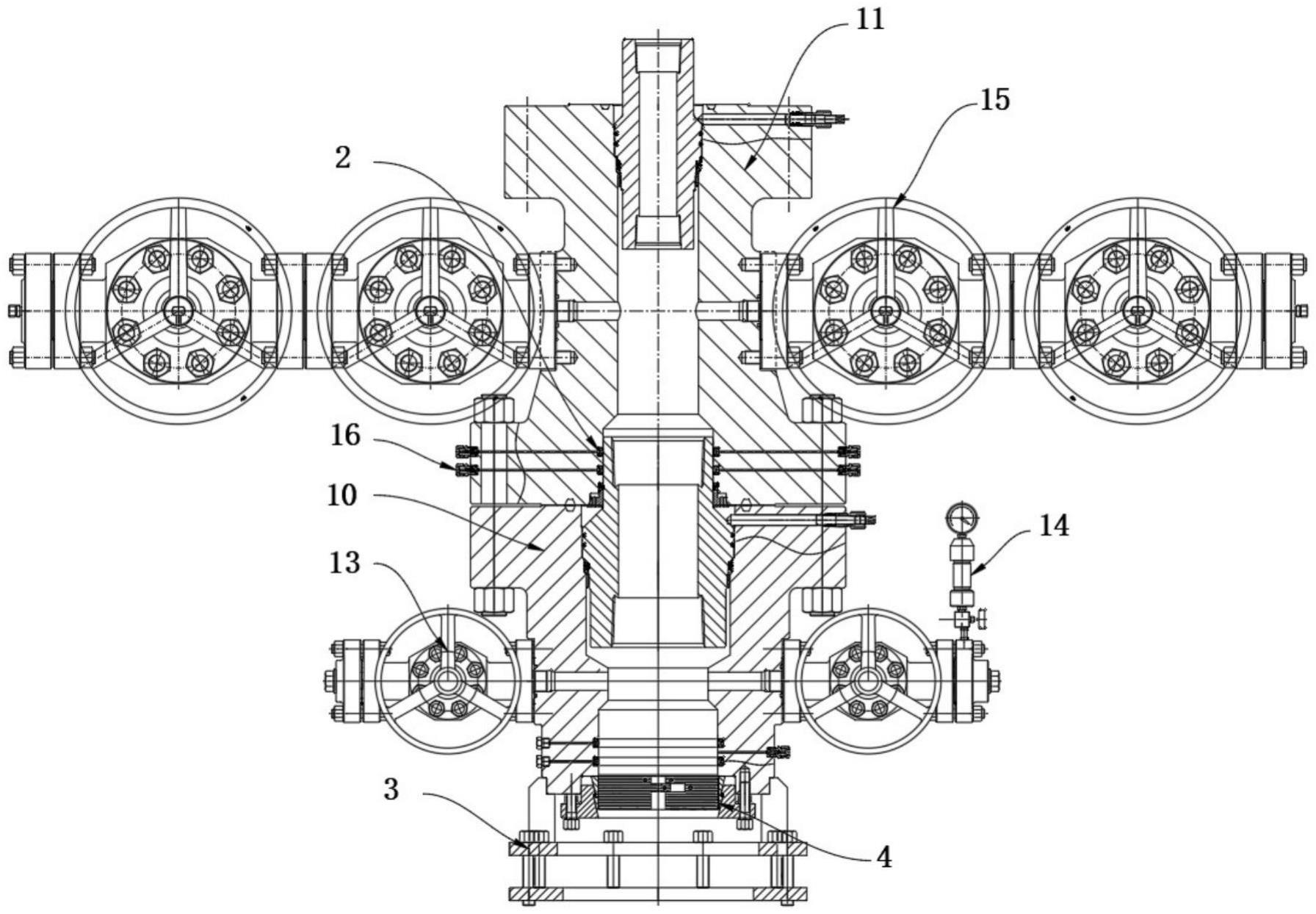

2.根据权利要求1所述的一种175mpa超高压高抗硫套管头,其特征在于,所述套管组件还包括第一平板阀(13)、充油压力单元(14),所述第一平板阀(13)安装于第一套管(10)的两端,且与第一套管(10)相连通;所述充油压力单元(14)安装于第一平板阀(13)上,且与第一平板阀(13)相连通。

3.根据权利要求2所述的一种175mpa超高压高抗硫套管头,其特征在于,所述套管组件还包括第二平板阀(15),所述第二平板阀(15)安装于第二套管(11)的两端,且与第二套管(11)相连通。

4.根据权利要求1所述的一种175mpa超高压高抗硫套管头,其特征在于,所述第一密封单元(20)、第二密封单元(21)结构相同,均包括金属骨架(200)、橡胶密封圈(201),所述金属骨架(200)分别安装于第一密封槽(100)、第二密封槽(111)内,所述橡胶密封圈(201)套设于金属骨架(200)上。

5.根据权利要求4所述的一种175mpa超高压高抗硫套管头,其特征在于,所述第三密封单元(22)包括第一密封圈(220)、第二密封圈(221)、压环(222),所述第一密封圈(220)、第二密封圈(221)分别安装于第三密封槽(112)的两端;所述压环(222)安装于第三密封槽(112)内,且通过所述压环(222)将第一密封圈(220)、第二密封圈(221)固定。

6.根据权利要求5所述的一种175mpa超高压高抗硫套管头,其特征在于,所述第一密封圈(220)设有第一斜面(223);所述第二密封圈(221)设有第二斜面(224),且第二密封圈(221)通过第二斜面(224)与第一密封圈(220)的第一斜面(223)贴合。

7.根据权利要求1所述的一种175mpa超高压高抗硫套管头,其特征在于,所述套管组件还包括注脂单元(16),所述注脂单元(16)包括第一注脂阀(160)、第二注脂阀(161),所述第一注脂阀(160)安装于第一套管(10)上,且第一注脂阀(160)输出端与第一套管(10)内腔相连通;所述第二注脂阀(161)安装于第二套管(11)上,且第二注脂阀(161)输出端与第二套管(11)内腔相连通。

8.根据权利要求7所述的一种175mpa超高压高抗硫套管头,其特征在于,所述第一注脂阀(160)输出端至少部分插入于第一套管(10)内,且所述第一注脂阀(160)输出端位于第一密封槽(100)之间。

9.根据权利要求7所述的一种175mpa超高压高抗硫套管头,其特征在于,所述第二注脂阀(161)输出端至少部分插入于第二套管(11)内,且所述第二注脂阀(161)输出端与第二密封槽(111)相连通。

10.一种175mpa超高压高抗硫套管装置,其特征在于,包括权利要求1-9任一项所述的一种175mpa超高压高抗硫套管头,还包括:

技术总结

本申请公开了一种175MPa超高压高抗硫套管头及套管装置,包括套管组件,包括第一套管、第二套管、耐腐蚀层,第一套管开设有第一密封槽,若干个第一密封槽沿第一套管的长度方向呈阵列式布置;第二套管开设有第二密封槽、第三密封槽,若干个第三密封槽沿第二套管的长度方向呈阵列式布置;耐腐蚀层设于第一套管、第二套管内;密封组件,包括第一密封单元、第二密封单元、第三密封单元,第一密封单元安装于第一密封槽内,第二密封单元安装于第二密封槽内;第三密封单元安装于第三密封槽内。本申请的超高压高抗硫套管头,能够在175MPa超高压下具备高抗硫性能的套管头,满足长期在140MPa及以上压力、高含硫环境中使用的要求。

技术研发人员:吴启春,张锦荣,张金亮

受保护的技术使用者:建湖县鸿达阀门管件有限公司

技术研发日:20221230

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!