一种小型顶管机的排渣装置及排渣方法与流程

本发明涉及顶管机施工,具体涉及一种小型顶管机的排渣装置及排渣方法。

背景技术:

1、随着近年来市政供电、输水与输气管道的建设,顶管机的需求量增大。由于电缆、水管、气管等管道线路的尺寸普遍较小,岩层开挖的孔径需求也对应较小,而现有的顶管机大多为大型顶管机,用于开挖大型孔径,基于开挖成本和管道线路稳定性的考虑,可采用小型顶管机来开挖小型孔径。但是小型顶管机开挖的孔径较小,小型顶管机自身的尺寸也较小,管节内可利用空间小,设备布置受限,对各个系统的元件外形尺寸要求较为严苛。

2、顶管机均设置有排渣装置,以在开挖的过程中及时将渣土排出,受制于空间因素,小型顶管机不易实现渣土输送出渣。现有顶管机大多采用泥浆混合式的排渣方式,即泥浆环流输送技术,从隧道外部导入泥浆至顶管机的刀盘位置,泥浆与被切割的渣土经刀盘充分搅拌,成为具有一定流动性、塑性和止水性的三性土,再通过顶管机内部的螺旋输送机将三性土输送至存储仓,最终输送至地面,由渣土车转运。

3、但这种排渣方式需从外部导入泥浆,泥浆与顶管机的开挖速度相关,开挖过程中需要严格控制泥水比例,且泥水比例随开挖速度而变化,施工成本高;泥浆泵的尺寸较大,进而导致顶管机的尺寸较大,导致隧道成型的孔径较大、出渣量大、施工成本高,难以符合管道线路的尺寸要求;且泥浆环流系统元件存在叶轮、密封件的磨损,管路漏浆,控制阀门多等问题,小型顶管机内部空间有限,人员进出困难,如出现零件损毁,维修难度大,影响施工效率。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点和不足,本发明提供一种小型顶管机的排渣装置及排渣方法,其解决了现有的小型顶管机的排渣装置占用空间过大的技术问题。

3、(二)技术方案

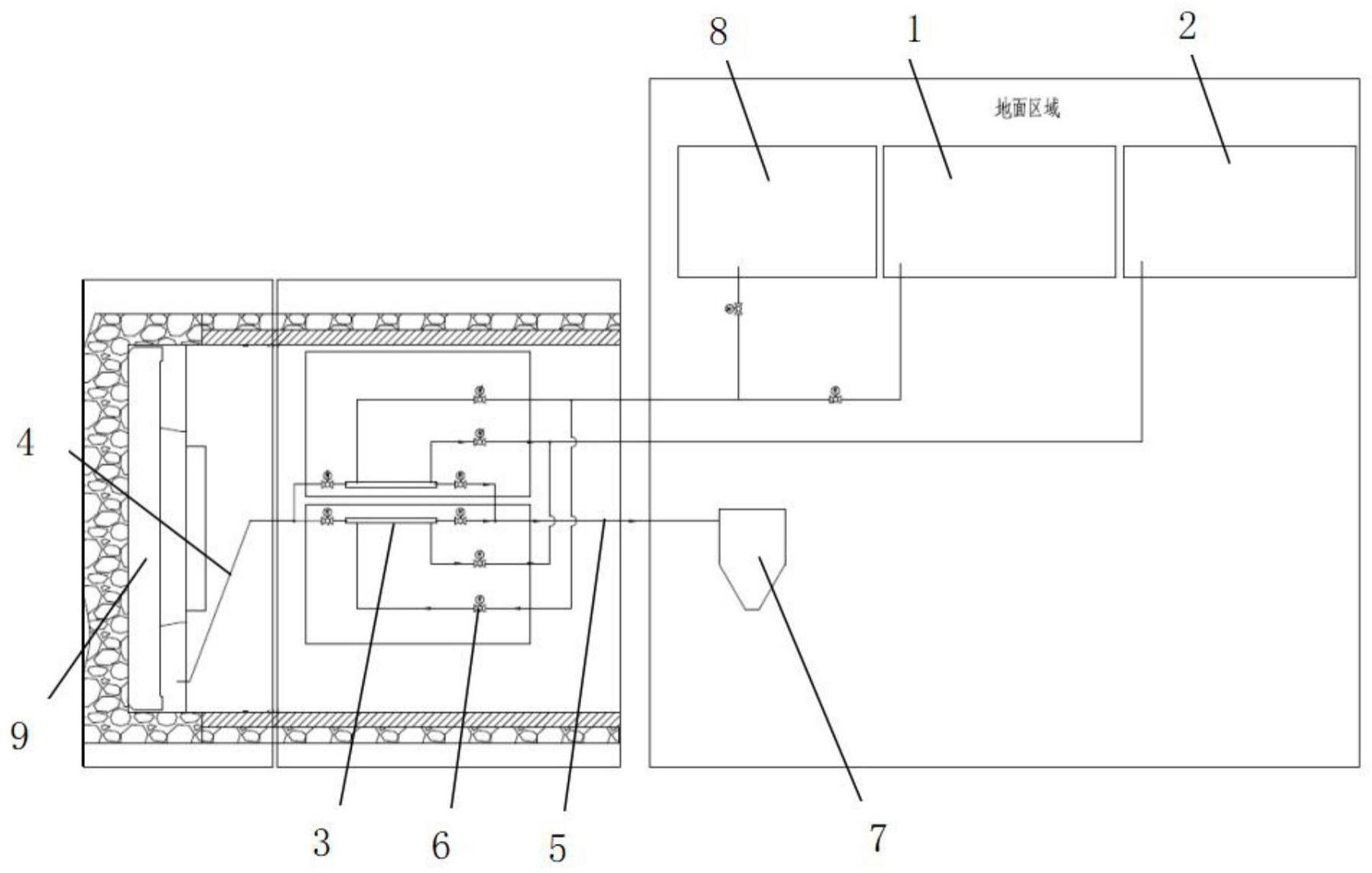

4、为了达到上述目的,本发明的小型顶管机的排渣装置包括:

5、设置于地面上的高压气站和真空气站;

6、多个排渣单元,多个所述排渣单元的管路并联;所述排渣单元包括储渣管、进料管道和出料管道;所述高压气站和所述真空气站均与所述储渣管连通;进料管道和出料管道,所述进料管道和所述出料管道均与所述储渣管连通;

7、多个阀门单元,所述排渣单元的并联管路上均设置有至少一个所述阀门单元;

8、其中,所述真空气站能够形成负压,以将所述进料管道内的渣土吸入所述储渣管内;所述高压气站能够对所述储渣管输入高压空气,以将渣土吹入所述出料管道内,输送到隧道外。

9、可选地,所述阀门单元能够是管夹阀或刀闸阀。

10、可选地,所述排渣装置还包括气渣分离机;所述气渣分离机与所述出料管道连通。

11、可选地,所述排渣装置还包括水泵站;所述水泵站与所述储渣管连通。

12、可选地,所述水泵站与所述高压气站的管道并联。

13、此外,本发明还提供一种小型顶管机的排渣装置的排渣方法,所述小型顶管机的排渣装置的排渣方法基于如上所述的小型顶管机的排渣装置实施,所述排渣方法包括:

14、所述排渣装置包括吸渣状态和排渣状态两种工作状态;

15、所述吸渣状态时,打开所述真空气站和所述储渣管连通管道的所述阀门单元,以及打开所述储渣管和所述进料管道连通管道的所述阀门单元,关闭其余所述阀门单元;

16、启动所述真空气站,渣土经所述进料管道进入所述储渣管内临时存储;

17、所述排渣状态时,关闭所述吸渣状态时打开的阀门,打开所述吸渣状态时关闭的阀门;

18、启动所述高压气站,渣土经所述储渣管排出至所述出料管道内,并输送至隧道外。

19、可选地,所述排渣装置设置有多组排渣模组,每组所述排渣模组包括至少两个所述排渣单元;同一所述排渣模组内的部分所述排渣单元处于所述吸渣状态时,另一部分所述排渣单元处于所述排渣状态;同一所述排渣单元在所述吸渣状态和所述排渣状态之间按设定时间切换。

20、可选地,多组所述排渣模组同步进行吸渣或排渣作业。

21、可选地,所述排渣装置设置有多组排渣模组,每组所述排渣模组包括至少一个所述排渣单元,同一所述排渣模组内的多个所述排渣单元同步吸渣或排渣;多组所述排渣模组依次按阶梯式的时间段先后启动,以进行分批次吸渣或排渣。

22、(三)有益效果

23、本发明的有益效果是:排渣单元设置有储渣管,每个储渣管相当于一个小型的输送泵。真空气站能够产生负压,使得渣土被吸附至储渣管内临时存储;高压气站能够产生正压,通过高压气体将储渣管内临时存储渣土吹送至出料管道。通过气体来驱动渣土在管道内流动,替换了现有的泥浆环流输送技术,排渣单元的体积小,顶管机的尺寸也对应减小,对小型管道线路尺寸的适应性更高;且排渣单元的结构简单,使用管道作为泵送介质的存储空间,不具有传统顶管机的叶轮、活塞、轴承等结构,不易磨损,使用寿命长;也不需要通过改变泥水的配比来适应开挖速度,利用负压气流和正压气流提供吸渣、排渣动力,作业时不需要膨润土泥浆作为携渣介质,降低了施工难度和成本。

24、多个排渣单元的管路并联,大大提高了排渣效率;即使某个排渣单元堵塞故障,其余排渣单元也能够正常工作,大大提高了顶管机的容错率,保证了开挖效率。

25、高压气站和真空气站均设置于地面上,不会占用顶管机的管节内的空间,进一步降低了管节内其他系统元件的安装尺寸要求,同时有利于设备维修。

技术特征:

1.一种小型顶管机的排渣装置,其特征在于,所述排渣装置包括:

2.根据权利要求1所述的小型顶管机的排渣装置,其特征在于,所述阀门单元(6)能够是管夹阀或刀闸阀。

3.根据权利要求1所述的小型顶管机的排渣装置,其特征在于,所述排渣装置还包括气渣分离机(7);所述气渣分离机(7)与所述出料管道(5)连通。

4.根据权利要求1所述的小型顶管机的排渣装置,其特征在于,所述排渣装置还包括水泵站(8);所述水泵站(8)与所述储渣管(3)连通。

5.根据权利要求4所述的小型顶管机的排渣装置,其特征在于,所述水泵站(8)与所述高压气站(1)的管道并联。

6.一种小型顶管机的排渣装置的排渣方法,所述小型顶管机的排渣装置的排渣方法基于权利要求1-5中任意一项所述的小型顶管机的排渣装置实施,其特征在于,所述排渣方法包括:

7.根据权利要求6所述的小型顶管机的排渣装置的排渣方法,其特征在于,所述排渣装置设置有多组排渣模组,每组所述排渣模组包括至少两个所述排渣单元;同一所述排渣模组内的部分所述排渣单元处于所述吸渣状态时,另一部分所述排渣单元处于所述排渣状态;同一所述排渣单元在所述吸渣状态和所述排渣状态之间按设定时间切换。

8.根据权利要求7所述的小型顶管机的排渣装置的排渣方法,其特征在于,多组所述排渣模组同步进行吸渣或排渣作业。

9.根据权利要求6所述的小型顶管机的排渣装置的排渣方法,其特征在于,所述排渣装置设置有多组排渣模组,每组所述排渣模组包括至少一个所述排渣单元,同一所述排渣模组内的多个所述排渣单元同步吸渣或排渣;多组所述排渣模组依次按阶梯式的时间段先后启动,以进行分批次吸渣或排渣。

技术总结

本发明涉及顶管机施工技术领域,具体涉及一种小型顶管机的排渣装置及排渣方法,排渣装置包括高压气站、真空气站、多个排渣单元和多个阀门单元。多个排渣单元的管路并联;排渣单元包括储渣管、进料管道和出料管道;高压气站和真空气站均与储渣管连通;进料管道和出料管道,进料管道和出料管道均与储渣管连通;排渣单元的并联管路上均设置有至少一个阀门单元;真空气站能够形成负压,以将进料管道内的渣土吸入储渣管内;高压气站能够对储渣管输入高压空气,以将渣土吹入出料管道内。通过气体来驱动渣土在管道内流动,替换了现有的泥浆环流输送技术,排渣单元的体积小,顶管机的尺寸也对应减小,对小型管道线路尺寸的适应性更高。

技术研发人员:张明明,李著松,石国强,卞钰鑫,廖靖,韩俊男,龚鸿飞,郭忠旗

受保护的技术使用者:中国铁建重工集团股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!