一种钻孔全向应力的测量装置及系统的制作方法

本发明涉及钻孔应力测量,尤其涉及一种钻孔全向应力的测量装置及系统。

背景技术:

1、监测煤矿中的采动空间周围应力分布状态变化情况以及煤岩体变形程度,可以实时掌握应力集中和释放区域的变化情况,了解灾害的孕育过程和发生机理,从而对灾害发生前兆信息进行有效识别,这是现今国内外保障矿井安全生产的重要技术途径之一。因此,亟需深入开展钻孔与煤岩耦合机理研究、多学科多技术手段的融合研究,形成高分辨率、高精度矿井中的地应力监测新技术新方法,不断提升应力监测能力,全面揭示采动空间围岩应力在线连续监测和时空演化规律,深刻认识冲击地压、煤与瓦斯突出等动力灾害发生过程、机理,提高动力灾害预测和防治效果等具有非常重要的现实意义和应用价值。

2、井下绝大多数应力监测是通过钻孔并安装钻孔应力传感器来实现的。钻孔径向应力测量施工前,钻孔周围煤岩体处于静压力平衡,各点处于相对平衡状态。钻孔施工后,原有平衡状态受到破坏,钻孔周围煤体原有的应力得到释放,其结果又破坏相邻煤体的平衡,引起应力、应变的重新分布直至新的平衡。因此,为了精准测量煤岩体中的应力变化,不受钻孔施工等方面因素的影响,安装应力传感器应与煤岩体之间应有良好的耦合,并能恢复至原位,进而确保测量的煤岩体应力是原始应力。

3、钻孔应力测量装置与岩体之间耦合分析如图1所示。在煤岩体的钻孔中安装应力传感器后,钻孔应力传感器和钻孔周围煤岩之间会相互作用,钻孔应力传感器记录的是钻孔壁周围煤岩体对应力传感器的应力pi;由于煤岩内聚力cm、内摩擦角的存在,当应力传感器的应力pi小于原始应力σ0,钻孔壁会发生形变ur0以达到新的平衡。应力传感器的受力计算根据修正芬纳-塔罗勃公式,可以得到:

4、

5、式中:pi为钻孔周围煤岩体对应力传感器的应力,δo为原始应力,cm为煤岩体内聚力,φm为内摩擦角,r0、r1为钻孔变形前后的孔径值。当应力传感器内部施加压力后,传感器变形增大,此时对钻孔壁的应力作用pi也相应增大至pimax,钻孔形变恢复至原位状态,即r0=r1,得到:

6、

7、当继续增大pi至存在:pi0=σ0。此时,钻孔周围煤岩体对应力传感器的应力传递不再受煤岩内聚力cm、内摩擦角影响,应力传感器感应到的应力即为钻孔周围煤岩体内部应力;见图2所示。

8、目前,煤矿钻孔径向应力测量工作方法有:①将应力传感器安装在监测点后等待钻孔变形造成传感器受力;②添加水泥、环氧树脂等固化剂增强应力计与岩体之间的接触;③让应力传感器与膨胀变形的油枕配合,从而测出钻孔周围煤岩体内部应力。

9、常规的光纤光栅应力传感器、压容式应力传感器和空心包体应力传感器等井下应力测量装置一般采用①②方式来实现耦合,其中,方式①耦合差且完全不可控,而方式②存在安装操作工艺复杂,耦合质量不易控制的问题,且方式①②由于传感器不能变形,其与岩壁存在耦合不佳的可能。

10、因此,井下矿山应力监测通常使用方式③即可膨胀变形的油枕来实现与钻孔岩体耦合,其中油枕由两块钢片焊接而成,中心有一浅槽,槽内装有液压油,槽端部有枕壳,以保护油枕并确保油枕的作用力方向,枕壳外上下有包体。油枕加压时,浅槽内的液压油受压膨胀,造成油枕槽膨胀,油枕槽作用于包体,包体前端像鸭嘴张开,抵接于井壁。常规油枕安装方便,成本低,长期工作可靠,但由于1、油槽膨胀变形量小,包体头部单点与井壁推靠,这造成油枕未直接与井壁耦合,造成整体耦合不良;2、常规油枕需要采用焊接工艺生产,壁厚太大则灵敏度低,响应慢,壁厚太少则易破损。

11、基于上述背景,现亟需研发新型的测量装置,以解决目前钻孔应力测量时存在的结构不良、耦合不佳、易破损等问题。

技术实现思路

1、为了克服现有技术的不足,本发明的目的之一在于提供一种钻孔全向应力的测量装置,本发明的目的之二在于提供一种钻孔全向应力测量系统,其在钻孔应力测量时能与钻孔较好的耦合,从而保证应力测量的准确性。

2、本发明的目的之一采用如下技术方案实现:

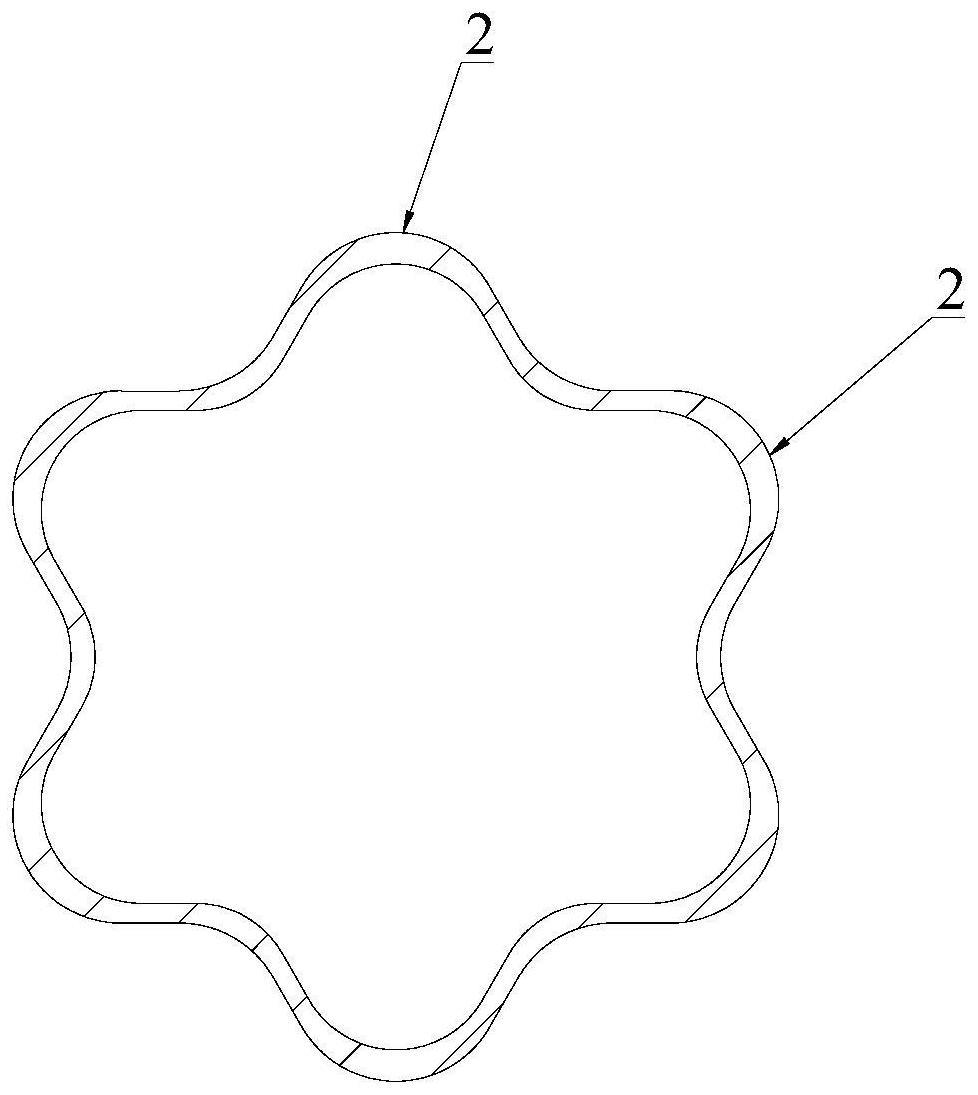

3、一种钻孔全向应力的测量装置:包括测量管,所述测量管具有至少三个凸部,各所述凸部均沿所述测量管的长度方向延伸且与所述测量管的长度相等,各所述凸部沿所述测量管的周向方向均匀分布,所述测量管适于在其内部压力增大时整体向外变形,所述测量管在变形前后其横截面图形的周长不变,所述测量管在变形后各所述凸部适于与钻孔的内壁抵接。

4、进一步地,相邻的两个所述凸部之间形成为凹部,所述凹部的宽度自底部向顶部逐渐变大。

5、进一步地,所述测量管由无缝钢管成型而成。

6、进一步地,所述测量管上设置有排气阀。

7、进一步地,所述测量管变形后的径向最大尺寸是所述测量管变形前的径向最大尺寸的1.05-1.6倍。

8、进一步地,所述测量管的两端均设置有连接嘴。

9、本发明的目的之二采用如下技术方案实现:

10、一种钻孔全向应力的测量系统,包括测量管、应力传感器、应力采集器以及油泵,所述应力传感器的第一端、第二端、第三端通过油管分别与所述测量管、应力传感器以及油泵相连。

11、进一步地,所述应力传感器的第三端与所述油泵之间设置有操作阀。

12、相比现有技术,本发明的有益效果在于:由于凸部的数量至少有三个,且各凸部沿测量管的周向方向均匀分布,所以变形后,测量管与钻孔的内壁之间有足够多的接触部位,且各接触部位均匀分布于钻孔的内壁的周向方向上,从而实现了测量管与钻孔的内壁的良好耦合,进而较好地传递了钻孔的全向应力,使得测量结果更加准确。

技术特征:

1.一种钻孔全向应力的测量装置,其特征在于:包括测量管,所述测量管具有至少三个凸部,各所述凸部均沿所述测量管的长度方向延伸且与所述测量管的长度相等,各所述凸部沿所述测量管的周向方向均匀分布,所述测量管适于在其内部压力增大时整体向外变形,所述测量管在变形前后其横截面图形的周长不变,所述测量管在变形后各所述凸部适于与钻孔的内壁抵接。

2.如权利要求1所述的钻孔全向应力的测量装置,其特征在于:相邻的两个所述凸部之间形成为凹部,所述凹部的宽度自底部向顶部逐渐变大。

3.如权利要求1所述的钻孔全向应力的测量装置,其特征在于:所述测量管由无缝钢管成型而成。

4.如权利要求1所述的钻孔全向应力的测量装置,其特征在于:所述测量管上设置有排气阀。

5.如权利要求1所述的钻孔全向应力的测量装置,其特征在于:所述测量管变形后的径向最大尺寸是所述测量管变形前的径向最大尺寸的1.05-1.6倍。

6.如权利要求1所述的钻孔全向应力的测量装置,其特征在于:所述测量管的两端均设置有连接嘴。

7.一种钻孔全向应力的测量系统,其特征在于,包括如权利要求1-6任一项所述的钻孔全向应力的测量装置、应力传感器、应力采集器以及油泵,所述应力传感器的第一端、第二端、第三端通过油管分别与所述钻孔全向应力的测量装置的测量管、应力传感器以及油泵相连。

8.如权利要求7所述的钻孔全向应力的测量系统,其特征在于:所述应力传感器的第三端与所述油泵之间设置有操作阀。

技术总结

本发明公开了一种钻孔全向应力的测量装置及系统。其中,钻孔全向应力的测量装置包括测量管,测量管具有至少三个凸部,各凸部均沿测量管的长度方向延伸且与测量管的长度相等,各凸部沿测量管的周向方向均匀分布,测量管适于在其内部压力增大时整体向外变形,测量管在变形前后其横截面图形的周长不变,测量管在变形后各凸部适于与钻孔的内壁抵接。钻孔全向应力的测量系统包括钻孔全向应力的测量装置、应力传感器、应力采集器以及油泵,应力传感器的第一端、第二端、第三端通过油管分别与测量管、应力传感器以及油泵相连。本发明的钻孔全向应力的测量管及装置,其在钻孔应力测量时能与钻孔较好的耦合,从而保证应力测量的准确性。

技术研发人员:罗新恒,张修峰,曹骏,殷海晨,罗敏哲

受保护的技术使用者:珠海市泰德企业有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!