突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆

本发明涉及突出煤层瓦斯抽采钻进,特别涉及突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆。

背景技术:

1、在突出煤层的底板岩巷内施工仰斜穿层钻孔,对突出煤层的待掘区域或待开采区域实施瓦斯抽采,实现抽采消突,这是突出煤层瓦斯抽采与治理的主要技术手段。目前,国内松软突出煤层穿层钻孔钻进所用的钻杆主要有刻槽钻杆、肋骨钻杆和棱状刻槽钻杆,这些钻杆在丝扣连接部安装密封圈,钻杆的中心孔为供流通道,在钻杆的中心孔设置单向阀,防止钻杆存水下泄,在最前端的钻杆与钻头之间安装高低转换装置和射流喷嘴,低压状态下向钻头供流,高压状态下向喷嘴供流,对煤孔段的煤体实施高压水射流割缝及造穴,在割缝及造穴的过程中会产生大量的水煤渣和瓦斯气体,这些水煤渣和瓦斯气体经钻杆外表与钻孔壁之间的环状间隙排出孔外。对于突出煤层穿层仰斜钻孔而言,水煤渣可以利用自重和钻杆外表的螺旋凹槽、螺旋凸筋和凸棱协助排渣,瓦斯气体比空气更轻,只有靠气压差外排,这样会导致喷孔瓦斯超限,喷孔瓦斯超限已成为突出矿井的主要安全隐患之一。另一方面,由于所用钻杆为单壁结构,设置高低压转换装置之后,钻杆均失去了退钻时下放护孔筛管的功能。

2、因此,现行穿层钻孔高压水射流割缝及造穴存在两个难题,一是喷孔瓦斯超限难题,二是退钻时难以下放护孔筛管。为解决穿层钻孔高压水射流割缝及造穴增透工艺中存在的喷孔瓦斯超限难题和下筛管难题,本申请人曾经提交“穿层钻孔抽采式钻具及防喷孔随钻瓦斯抽采方法”(申请号202210251353.3),其中涉及到的“抽采式钻杆”存在两个缺陷:(1)以外管原始内壁作为同轴定位基准,虽然可以最大限度的增加丝扣部供流通道的截面积,最大限度的增加瓦斯抽采钢管直径,增强钻杆的抽采和防喷孔效果,但因管材壁厚的不均匀性,导致外管与内管的同轴度较难控制,由此导致内管与内管之间的密封的耐高压能力欠佳,也会导致密封圈的寿命缩短;(2)没有给出钻杆环供流通道的防回流技术方案,在穿层仰斜钻孔施工时,数十米钻杆内的存水下泄,浪费水动力,也影响作业环境。

3、故针对这两个缺陷,本专利基于环供流、耐高压、防回流和尽可能加大瓦斯抽采钢管直径的前提下,重点解决瓦斯抽采钢管之间的密封问题以及环供流通道的防回流问题。

技术实现思路

1、本发明针对现有技术存在的问题,提供一种突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆。

2、为达到上述目的所采取的技术方案是:

3、突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,包括外钻杆和安装在外钻杆空腔内的抽采内组管其特征在于,还包括防回流组件,防回流组件安装在抽采内组管上,所述外钻杆内壁与抽采内组管之间的环隙为高压水环供流通道,抽采内组管的中心孔为用来抽采瓦斯的瓦斯抽采通道。

4、进一步,所述外钻杆的一端加工有公扣、公端定位孔、公端挡圈槽,所述外钻杆的另一端加工有母扣、母端定位孔、母端挡圈槽,所述外钻杆的公扣端安装有第一密封圈,所述公扣与母扣相互匹配。

5、进一步,所述外钻杆的外表面开设有螺旋凹槽或螺旋凸筋或棱状刻槽。

6、进一步,所述抽采内组管由瓦斯排采钢管、母端定位环、公端定位环、异形密封圈和第二密封圈组成,所述瓦斯排采钢管的带有第二密封圈的一端固定插入母端定位环的内孔,所述瓦斯排采钢管的另一端穿入公端定位环的内孔,所述异形密封圈扣紧在母端定位环的外端;

7、公端定位环的外圆位于公端定位孔内,并通过在公端挡圈槽内设置第一弹簧挡圈将公端定位环固定限位于瓦斯排采钢管与外钻杆内腔之间,母端定位环的外圆位于母端定位孔内,并通过在母端挡圈槽内设置第二弹簧挡圈将母端定位环限位固定在外钻杆空腔内。

8、进一步,所述瓦斯排采钢管与母端定位环之间通过涂胶固定连接。

9、进一步,所述防回流组件由异形滑动密封圈、滑动支撑、压簧、固定支撑和第三弹簧挡圈组成,所述异形滑动密封圈扣紧在滑动支撑上,压簧位于滑动支撑与固定支撑之间,并用第三弹簧挡圈限位固定于瓦斯排采钢管上,压簧推动滑动支撑上的异形滑动密封圈紧贴母端定位孔和母端定位环的内环端面,实现对环供流通道的防回流功能。

10、进一步,所述母端定位环位于外侧的一端上开设有安装槽,所述异形密封圈扣紧在安装槽内。

11、进一步,所述滑动支撑和异形滑动密封圈存在两种状态,高压水供给时,滑动支撑在高压水的作用下朝内侧滑动并压缩压簧,让开供流通道;防回流时,滑动支撑在压簧的作用下朝外侧滑动,并且异形滑动密封圈与外钻杆内壁贴合密封,同时与母端定位环的内环端面贴合密封。

12、本发明所具有的有益效果为:

13、1.本发明针对高压环供流和低压抽采瓦斯的随钻瓦斯抽采钻杆,本发明设计了特殊形状的异形密封圈,实现了两根钻杆之间的抽采内组管之间的可靠密封,最大限度的增加了瓦斯抽采钢管的直径,一方面为快速抽采瓦斯、快速消除喷孔气体动力源提供了通径支持,另一方面为提钻前下放护孔筛管提供了通径支持。

14、2.本发明针对仰斜穿层钻孔加接钻杆的过程中钻杆内存水下泄的问题,本发明设计了特殊结构的环孔防回流组件,解决了环形供流通道的防回流问题,设计了带有特殊形状的异形滑动密封圈的防回流组件,仅有一个异形滑动密封圈即可封闭环形供流通道的回流路径。

15、3.本发明瓦斯抽采钻杆的整体结构体现了整体可拆卸、密封件易更换的特点:将母端弹簧挡圈摘掉之后,可将抽采内组管和防回流组件一并拔出;所述随钻瓦斯抽采钻杆上的密封圈、异形密封圈、异形滑动密封圈均可实现更换。

技术特征:

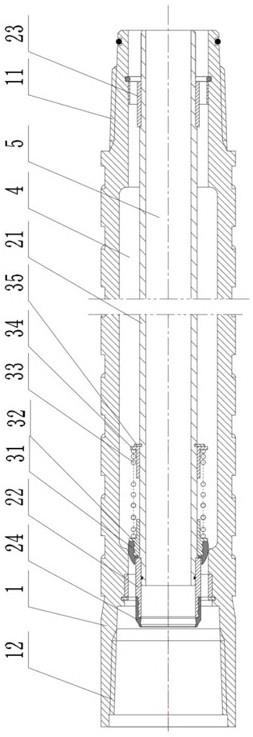

1.突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,包括外钻杆(1)和安装在外钻杆(1)空腔内的抽采内组管(2),其特征在于,还包括防回流组件(3),防回流组件(3)安装在抽采内组管(2)上,所述外钻杆(1)内壁与抽采内组管(2)之间的环隙为高压水环供流通道(4),抽采内组管(2)的中心孔为用来抽采瓦斯的瓦斯抽采通道(5)。

2.根据权利要求1所述的突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,其特征在于,所述外钻杆(1)的一端加工有公扣(11)、公端定位孔(13)、公端挡圈槽(16),所述外钻杆(1)的另一端加工有母扣(12)、母端定位孔(14)、母端挡圈槽(15),所述外钻杆(1)的公扣端安装有第一密封圈(18),所述公扣(11)与母扣(12)相互匹配。

3.根据权利要求 1 所述的突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,其特征在于,所述外钻杆(1)的外表面开设有螺旋凹槽或螺旋凸筋或棱状刻槽。

4.根据权利要求2所述的突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,其特征在于,所述抽采内组管(2)由瓦斯排采钢管(21)、母端定位环(22)、公端定位环(23)、异形密封圈(24)和第二密封圈(25)组成,所述瓦斯排采钢管(21)的带有第二密封圈(25)的一端固定插入母端定位环(22)的内孔,所述瓦斯排采钢管(21)的另一端穿入公端定位环(23)的内孔,所述异形密封圈(24)扣紧在母端定位环(22)的外端;

5.根据权利要求4所述的突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,其特征在于,所述瓦斯排采钢管(21)与母端定位环(22)之间通过涂胶固定连接。

6.根据权利要求4所述的突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,其特征在于,所述防回流组件(3)由异形滑动密封圈(31)、滑动支撑(32)、压簧(33)、固定支撑(34)和第三弹簧挡圈(35)组成,所述异形滑动密封圈(31)扣紧在滑动支撑(32)上,压簧(33)位于滑动支撑(32)与固定支撑(34)之间,并用第三弹簧挡圈(35)限位固定于瓦斯排采钢管(21)上,压簧(33)推动滑动支撑(32)上的异形滑动密封圈(31)紧贴母端定位孔(14)。

7.根据权利要求4所述的突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,其特征在于,所述母端定位环(22)位于外侧的一端上开设有安装槽,所述异形密封圈(24)扣紧在安装槽内。

8.根据权利要求6所述的突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,其特征在于,所述滑动支撑(32)和异形滑动密封圈(31)存在两种状态,高压水供给时,滑动支撑(32)在高压水的作用下朝内侧滑动并压缩压簧(33);防回流时,滑动支撑(32)在压簧(33)的作用下朝外侧滑动,并且异形滑动密封圈(31)与外钻杆(1)内壁贴合密封,同时与母端定位环(22)的内环端面贴合密封。

技术总结

本发明公开了突出煤层穿层钻孔高压密封随钻瓦斯抽采钻杆,包括外钻杆、安装在外钻杆空腔内的抽采内组管以及防回流组件,防回流组件安装在抽采内组管上,外钻杆内壁与抽采内组管之间的环隙为高压水环供流通道,抽采内组管的中心孔为用来抽采瓦斯的瓦斯抽采通道,本发明特殊形状的异形密封圈,实现了两根钻杆之间的抽采内组管之间的密封,最大限度的增加了瓦斯抽采钢管的直径,为快速抽采瓦斯、快速消除喷孔气体动力源提供了通径支持,为提钻前下放护孔筛管提供了通径支持,本发明特殊结构的环孔防回流组件,解决了环形供流通道的防回流问题。

技术研发人员:孙玉宁,孙红磊,孙志东,宋维宾,刘伟,王志明

受保护的技术使用者:河南理工大学

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!