一种数字化条件下抽油机井杆管偏磨诊断与预警方法与流程

本发明属于故障预警领域,具体说是一种数字化条件下抽油机井杆管偏磨诊断与预警方法。

背景技术:

1、由于抽油机-深井泵采油系统具有的作用距离大,抽油杆柱细长、下行阻力偏大等特点,所以抽油杆柱与油管柱非常容易发生偏磨,由此产生的杆断、漏失等问题给生产安全带来巨大风险、增加生产成本、严重影响生产综合效益。目前,业内对偏磨问题的处理主要基于偏磨结果,结合偏磨产生的机理进行防偏磨的工具以及工艺参数设计。而对偏磨的过程特征的分析相对较少。传统的功图分析基于单一功图的形状与数值特征分析,由于偏磨发生的实际条件具有相当大不稳定性,所以基本无法获取功图中反映偏磨的有效信息。随着信息技术的进步,已经有相当多的油田实现数字化或正在实现数字化,这为偏磨问题的实时监控与进一步的量化分析提供了可能性。典型偏磨的特征在数字化大量、密集采集的时序集群功图数据中有所反映。以往单一功图无法对偏磨进行诊断,而基于数字化的集群功图特征分析为这一问题的带来了新的解决思路。

技术实现思路

1、本发明针对油井数字化领域存在的数据深度应用问题,设计了一种新型的融合实时数据采集、抽油泵运行机理的杆管偏磨问题的量化分析计算方法,为典型杆管偏磨问题的过程监控提供方法指导,为防管杆偏磨装置与方法的评价提供技术手段并为降低杆管偏磨造成生产损失提供基础保障手段。

2、本发明为实现上述目的所采用的技术方案是:

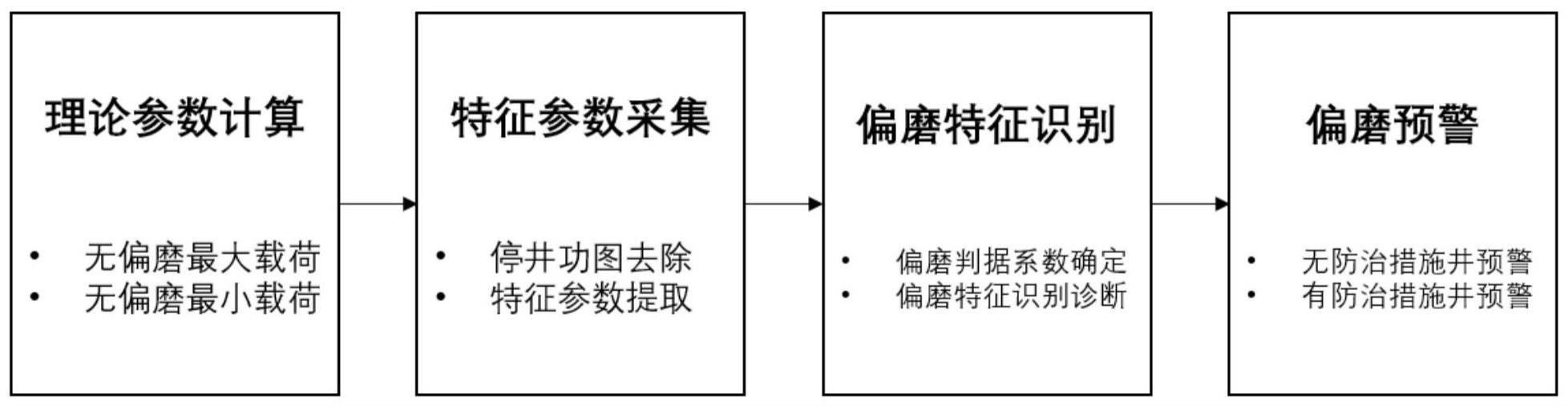

3、一种数字化条件下抽油机井杆管偏磨诊断与预警方法,包括以下步骤:

4、基于抽油机的工况数据,预测抽油机井理论悬点示功图的最大载荷以及最小载荷;

5、通过油井现场设备实时采集地面示功图并对其进行处理,得到日集群功图数据;

6、根据抽油机井理论悬点示功图的最大载荷以及最小载荷以及日集群功图数据,判断抽油机井是否发生偏磨;

7、根据抽油机井发生偏磨的情况,对油井杆管进行偏磨预警。

8、所述抽油机井理论悬点示功图的最大载荷以及最小载荷分别为:

9、

10、

11、wr=lrod qrg

12、w′r=lrodqr g

13、w′l=aplrodρlg

14、q′r=qr*(ρr-ρl)/ρr

15、其中,pnmax为理论悬点示功图最大载荷,pnmin为理论悬点示功图最小载荷,w′r为下冲程作用在悬点上的抽油杆柱载荷,wr为上冲程抽油杆柱载荷,w′l为上冲程作用在柱塞上的液柱载荷,r为曲柄旋转半径,lrod为抽油杆长度,s为冲程,n为冲次,qr为每米抽油杆质量,q′r为每米抽油杆在井液中的质量,ap为柱塞截面积,l为连杆长度,ρl为管内液体平均密度,ρr为钢的密度,g为重力加速度。

16、所述通过油井现场设备实时采集地面示功图并对其进行处理,具体为:

17、利用油井现场部署的数字化设备采集24小时内至少48幅地面示功图,并去除启停井功图,将其余功图生成一个数据样本,作为日集群功图数据。

18、所述日集群功图数据包括:

19、上载荷均值pmaxave、上载荷最大pmaxmax、上载荷最小值pmaxmin、上载荷波动范围δpmax、下载荷均值pminave、下载荷最大pminmax、下载荷最小值pminmin、下载荷波动范围δpmin,其中:

20、δpmax=pmaxmax-pmaxmin

21、δpmin=pminmax-pminmin。

22、所述去除启停井功图,具体为:

23、若功图中有开关井信息,则直接去除开井以后半小时内的功图;若无法获取开关经信息,则根据功图中的最大载荷值判断是否去除该功图,具体为:

24、pmaxi<γpnmax

25、其中,pmaxi为当日48个功图中第i个功图的最大载荷值,γ为判定系数。

26、所述判断抽油机井是否发生偏磨,具体为:

27、若抽油机井的日集群功图数据满足以下条件时,则该抽油机井当日发生偏磨:

28、δpmax≤apmaxave

29、δpmin≥bpminave

30、pminmax≤cpnmin

31、其中,a,b,c均为偏磨系数,pmaxave为集群功图所有上载荷的平均值,pminave为集群功图所有下载荷的平均值。

32、所述对油井杆管进行偏磨预警,具体为:

33、1)无防偏磨措施井发生偏磨:

34、当该井满足

35、δpmax≤apmaxave

36、δpmin≥0.5bpminave

37、pminmax≤cpnmin

38、时,对该井进行疑似偏磨预警,提示技术人员对该井的偏磨状况进行分析,及时采取预防措施;

39、2)有防偏磨措施井发生偏磨:

40、2.1)若防偏磨不消除屈曲,日数据中的偏磨始终存在,则以该井投用后最初一周的7个δpmin的平均值作为基准值δpminbm,后续生产中,当某一天的δpmin处于

41、0.9δpminbm<δpmin<1.1δpminbm

42、时,为偏磨稳定;

43、当δpmin处于

44、δpmin≤0.9δpminbm

45、时,为偏磨减缓;

46、当δpmin处于

47、δpmin≥1.1δδpminbm

48、时,为偏磨加剧,发出预警;

49、2.2)若防偏磨减缓或消除屈曲,则在根据防偏磨设计采取防偏磨措施的最初三天,对δpmin进行检查,如果

50、δpmin>0.15pnmin

51、则认为该井防偏磨设计不合格。

52、本发明具有以下有益效果及优点:

53、1.本发明提高有杆抽油系统在线数字化应用水平,充分发挥油田数字化信息化系统的应用潜力,提高油气生产精细化管理程度。

54、2.本发明提高抽油机井偏磨诊断与偏磨过程监测诊断水平,减少因油井杆管偏磨导致的生产损失,降低采油生产成本。

55、3.本发明提供防偏磨措施有效性的早期评估手段,及时发现因防偏磨措施不合格导致的油井过早漏失与断杆风险。

技术特征:

1.一种数字化条件下抽油机井杆管偏磨诊断与预警方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种数字化条件下抽油机井杆管偏磨诊断与预警方法,其特征在于,所述抽油机井理论悬点示功图的最大载荷以及最小载荷分别为:

3.根据权利要求1所述的一种数字化条件下抽油机井杆管偏磨诊断与预警方法,其特征在于,所述通过油井现场设备实时采集地面示功图并对其进行处理,具体为:

4.根据权利要求3所述的一种数字化条件下抽油机井杆管偏磨诊断与预警方法,其特征在于,所述日集群功图数据包括:

5.根据权利要求3所述的一种数字化条件下抽油机井杆管偏磨诊断与预警方法,其特征在于,所述去除启停井功图,具体为:

6.根据权利要求1所述的一种数字化条件下抽油机井杆管偏磨诊断与预警方法,其特征在于,所述判断抽油机井是否发生偏磨,具体为:

7.根据权利要求1所述的一种数字化条件下抽油机井杆管偏磨诊断与预警方法,其特征在于,所述对油井杆管进行偏磨预警,具体为:

技术总结

本发明属于故障预警领域,具体说是一种数字化条件下抽油机井杆管偏磨诊断与预警方法。包括以下步骤:基于抽油机的工况数据,预测抽油机井理论悬点示功图的最大载荷以及最小载荷;通过油井现场设备实时采集地面示功图并对其进行处理,得到日集群功图数据;根据抽油机井理论悬点示功图的最大载荷以及最小载荷以及日集群功图数据,判断抽油机井是否发生偏磨;根据抽油机井发生偏磨的情况,对油井杆管进行偏磨预警。本发明为典型杆管偏磨问题的过程监控提供方法指导,为防管杆偏磨装置与方法的评价提供技术手段并为降低杆管偏磨造成生产损失提供基础保障手段。

技术研发人员:王雨,闫学峰,何健,杨斌,国际,郑丽臣,李明,王岩

受保护的技术使用者:沈阳中科奥维科技股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!